一种双面PERC电池铝浆玻璃粉及其制备方法与流程

一种双面perc电池铝浆玻璃粉及其制备方法

技术领域

1.本发明涉及低温无铅玻璃粉技术领域,尤其涉及一种双面perc电池铝浆玻璃粉及其制备方法。

背景技术:

2.目前,钝化发射极和背面电池(passivatedemitter and rear cell,perc)电池仍是光伏晶硅太阳电池的主流,占据70%以上的市场份额。与常规单晶电池相比,perc电池主要增加了背面钝化和激光打孔两道工艺,在电池背面的硅片上沉积三氧化二铝和氮化硅,对硅片背面进行钝化,再经过激光开槽,印刷整面的金属铝层使其与电池背面的硅片形成有效接触,从而使光生电流可以通过al背场导出,但这种perc太阳电池的提效空间已不大,为了满足市场对高功率组件的需求,双面perc太阳电池应运而生。

3.双面perc太阳电池(也称perc+太阳电池)背面采用铝栅线结构,代替常规的单面perc太阳电池的全铝背场结构,使得其正、背面均可受光发电。由于双面perc技术与现有perc生产线的兼容度较高,适合大规模量产,也是后perc时代降本提效的热门技术。

4.双面perc由于背面采用铝栅代替全铝背场,且钝化层厚度更薄,相比常规的perc背铝的玻璃粉,双面perc的铝浆玻璃粉的活性高,软化温度低,膨胀系数的匹配范围大,拉力虽然相对弱化,但仍然有不同的应用要求,但对于电阻和侵蚀性强度的要求提高。专利cn201710752279.2公开了一种双面perc铝浆用玻璃粉,但是此玻璃粉中含有大量铅,对环境危害大,而且制成的perc电池,其背面光电装换效率最高仅为14.8%,无法满足目前的市场需求。专利cn201710751395.2公开了一种双面perc太阳电池背面电极浆料用玻璃粉及其制备方法,此玻璃粉配比中同样含有大量对环境有害的铅。

5.此外,现有玻璃粉的生产技术,存在产品稳定性差的问题,产品的特征温度、颜色、粒径分布等差异较大,导致产品各个批次的一致性差。

技术实现要素:

6.本发明的目的在于提供一种双面perc电池铝浆玻璃粉,能够提高开路电压,减少串联电阻,提高光电转化效率,同时提供的制备方法所制备的玻璃粉稳定性高,生产成本低。

7.为实现以上目的,本发明的技术方案如下:

8.一种双面perc电池铝浆玻璃粉的制备方法,包括如下步骤:

9.s1、将主剂、改性剂、玻璃形成剂、修饰剂和调节剂进行研磨,使用20~30目筛进行超声筛分,在80~90℃下烘干4~7h,然后将干燥后的物料按比例混合,使用v型混料机进行一次混料1~2h,使用25~35目筛再次筛选,使用v型混料机进行二次混料0.5~1h,得到混合物料;

10.进一步地,所述主剂包括五氧化二钒;

11.所述改性剂包括氧化钡,氧化钡源于碳酸钡;

12.所述玻璃形成剂包括氧化硼或硼酸;

13.其中,主剂、改性剂和玻璃形成剂的总质量占71~89%,主剂和改性剂的质量比为1:1.2~1.6;

14.优选的,所述主剂、改性剂和玻璃形成剂的总质量占73~84%,所述主剂和改性剂质量比为1:1.2~1.4;

15.或者优选的,所述主剂、改性剂和玻璃形成剂的总质量占78~86%,所述主剂和改性剂质量比为1:1.3~1.6;

16.或者优选的,所述主剂、改性剂和玻璃形成剂的总质量占85%,所述主剂和改性剂质量比为1:1.59。

17.以上三种主剂、改性剂和玻璃形成剂的总质量占比的优选方案为并列的技术方案。

18.所述修饰剂包括zn、al、mg、ca、ti、sr、in、ce、si、w、sb的金属氧化物或碳酸盐中的一种或多种;所述调节剂包括na、k、li的金属氧化物或碳酸盐中的一种或多种。

19.所述主剂、改性剂、玻璃形成剂、修饰剂和调节剂的质量占比分别为20~50%、20~50%、10~35%、0~25%和0~15%;

20.优选的,所述主剂、改性剂、玻璃形成剂、修饰剂和调节剂的质量占比分别为31~49%、31~49%、16~24%、11~18%和1~9%;

21.或者,优选的,所述主剂、改性剂、玻璃形成剂、修饰剂和调节剂的质量占比分别为21~29%、26~34%、18~22%、16~25%和0.2~3.8%;

22.或者,优选的,所述主剂、改性剂、玻璃形成剂、修饰剂和调节剂的质量占比分别为22%、35%、28%、13.5%和1.5%。

23.以上三种主剂、改性剂、玻璃形成剂、修饰剂和调节剂的质量占比的优选方案为并列的技术方案。

24.钒系玻璃粉一般具有较高的效率,但v2o5含量过高会导致铝珠、拉力、颜色等问题;bao能够降低玻璃粉软化温度、提高稳定性,促进al向si中的迁移,但bao含量过高,会导致膨胀系数变大,甚至抑制玻璃的形成;b2o3使得整体玻璃熔炼温度下降,生产更利于控制,且能降低玻璃粉的软化温度,增加烧结活性,同时也具有小的膨胀系数,控制v2o5、bao、b2o3三者总质量在71~89%,并控制v2o5与bao的质量比在1:1.2~1.6。

25.添加0~25%的修饰剂及0~15%的调节剂,能够再次调节v-ba-b玻璃的软化温度、润湿性及侵蚀能力,降低电阻,增加开压和填充因子,从而提升效率。

26.步骤s1在混料前,对物料进行筛分干燥等预处理,可以提高物料的均匀性,保证不同生产批次的物料的一致性,能够提高产品的稳定性。

27.s2、将步骤s1的所述混合物料在150~220℃下预热、脱水板结,得到预处理物料;

28.混合物料为粉状,易产生扬尘及生产损失,此步骤对物料进行预热,氧化硼或硼酸会在该温度下收缩,粘结成块,带动其他物料板结,解决后续熔炼加料时的扬尘和易扬尘物料的偏析问题。

29.s3、将步骤s2的所述预处理物料放入玻璃熔块炉,在1000~1500℃下熔炼并保温0.5~1.5h,得到玻璃液,将玻璃液放料到去离子水中进行水淬并浸泡,得到玻璃渣;

30.此步骤使用玻璃熔块炉代替传统的马弗炉或升降炉。玻璃熔块炉顶部设有加料

口,还设有搅拌系统和红外测温仪。玻璃熔块炉使用的坩埚容积高达几十升,生产能力更大,生产成本更低,单次熔炼重量可达15~25kg。其坩埚底部为圆锥结构,设有放料口,在加料时用塞棒堵住放料口,放料时拔出塞棒进行放料,坩埚全程在炉体里,比传统的马弗炉或升降炉夹出坩埚倒料的热开热取方式更加安全,人力要求更少,设备寿命更长。设置的放料口可以控制放料时玻璃液柱的大小,达到玻璃液均匀和充分水淬目的;设置的搅拌系统对熔融状态下的玻璃液进行搅拌,使熔融反应更加均匀和充分;设置的加料口,可随时观测玻璃熔炼的状态,并在外加的红外测温仪下,可准确的测量玻璃熔炼时的温度。使用玻璃熔块炉比传统的马弗炉或升降炉可以更加均匀的熔炼玻璃液,增加其各批次产品的一致性。

31.水淬时使用去离子水循环水冷系统和水淬桶搅拌系统,控制水淬温度为25~35℃,水淬后,由于玻璃渣的热应力并没有完全释放,继续用25~35℃的去离子水浸泡0.5~1h以消除玻璃渣的应力。

32.s4、将步骤s3的所述玻璃渣进行机械破碎,使用50~55目筛筛选后,放入球磨机,添加球磨介质进行湿法球磨,得到浆料;

33.进一步地,所述球磨介质为无水乙醇和/或去离子水;

34.球磨介质与玻璃渣的浆料中固含量在50~70%;

35.所述球磨时使用的球磨珠和玻璃渣的质量比为1:3~1:6;

36.所述球磨时玻璃渣和球磨介质在球磨机中的填充量为60~80%。

37.s5、将步骤s4的所述浆料使用300~500目筛进行筛选后,再用离心机进行固液分离,在70~95℃下烘烤3~5h后升温至110~120℃烘烤3~5h进行干燥,使用100~120目筛进行超声筛选,即得到所述双面perc电池铝浆玻璃粉。

38.本发明还提供一种双面perc电池铝浆玻璃粉,所述玻璃粉包括以下质量百分比的组分:主剂20~50%,改性剂20~50%,玻璃形成剂10~35%,修饰剂0~25%和调节剂0~15%;

39.或者优选的,主剂31~49%,改性剂31~49%,玻璃形成剂16~24%,修饰剂11~18%和调节剂1~9%;

40.或者优选的,主剂21~29%,改性剂26~34%,玻璃形成剂18~22%,修饰剂16~25%和调节剂0.2~3.8%;

41.或者优选的,主剂22%、改性剂35%、玻璃形成剂28%、修饰剂13.5%和调节剂1.5%。

42.其中,主剂、改性剂和玻璃形成剂的总质量占71~89%,主剂和改性剂质量比为1:1.2~1.6;

43.优选的,所述主剂、改性剂和玻璃形成剂的总质量占73~84%,所述主剂和改性剂质量比为1:1.2~1.4;

44.或者优选的,所述主剂、改性剂和玻璃形成剂的总质量占78~86%,所述主剂和改性剂质量比为1:1.3~1.6;

45.或者优选的,所述主剂、改性剂和玻璃形成剂的总质量占85%,所述主剂和改性剂质量比为1:1.59。

46.所述主剂包括五氧化二钒;所述改性剂包括氧化钡;所述玻璃形成剂包括氧化硼或硼酸;所述修饰剂包括zn、al、mg、ca、ti、sr、in、ce、si、w、sb的金属氧化物或碳酸盐中的

一种或多种;所述调节剂包括na、k、li的金属氧化物或碳酸盐中的一种或多种。

47.同时,本发明还提供由上述玻璃粉制备的双面perc电池。

48.与现有技术相比,本发明具有如下优点:

49.(1)本发明提供的制备方法,与传统工艺路线的生产线具有高度兼容性,增加的设备成本也远远小于传统工艺路线的多出的运行及耗材成本,大幅提高产能、生产安全,且能大幅改善现有生产的玻璃粉产品批次不稳定的问题,制备的玻璃粉的特征温度差异10℃以内,批次颜色差异

△

e≤1(肉眼难于分辨的等级),且粒径分布窄,分散性好;

50.(2)本发明提供的玻璃粉,能够提高开路电压,减少串联电阻,提高转化效率。

具体实施方式

51.如本文所用之术语:

[0052]“由

……

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

[0053]

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

[0054]“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,a和/或b包括(a和b)和(a或b)。

[0055]

下面将结合具体实施例对本发明的技术方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。

[0056]

实施例1

[0057]

一种双面perc电池铝浆玻璃粉的制备方法,包括如下步骤:

[0058]

s1、将v2o5、baco3、b2o3、al2o3、zno、sio2、srco3、mgo、cao和na2co3进行研磨,使用20目筛进行超声筛分,在80℃下烘干4h,然后按照质量占比27%的v2o5、33%的baco3、22%的b2o3、7%的al2o3、5%的zno、2.5%的sio2、1%的srco3、0.5%的mgo、0.5%的cao和1.5%的na2co3精准称量后投入v型混料机进行一次混料1h,再用26目筛筛选,将团聚的不均匀粉团打撒,再次投入v型混料机进行二次混料0.5h,得到混合物料;

[0059]

s2、将步骤s1的混合物料在150℃下预热1h、脱水板结,得到预处理物料;

[0060]

s3、将步骤s2的预处理物料放入玻璃熔块炉,在1100℃下熔炼并保温0.5h,得到玻璃液,控制玻璃液柱在6mm左右,将玻璃液放料到去离子水中进行水淬,水淬温度30℃,低速搅拌,水淬结束后继续在30℃去离子水中浸泡30min,得到玻璃渣;

[0061]

s4、将步骤s3的玻璃渣在120℃下烘干,机械破碎,用50目筛筛选后,投入球磨机,添加1:1的无水乙醇和去离子水作球磨介质进行球磨,球磨介质与玻璃渣的浆料中固含量为50%,球磨珠和玻璃渣的质量比为1:3,玻璃渣和球磨介质在球磨机中的填充量为60%,

先中速球磨16h后再进行高速球磨15h,得到浆料;

[0062]

s5、将步骤s4的浆料过500目筛,使用离心机进行固液分离,在85℃下干燥4h然后升温至120℃干燥4h,用100目筛进行超声筛选,即得到所述双面perc电池铝浆玻璃粉。

[0063]

实施例2

[0064]

采取与实施例1完全相同的方案,连续生产5个批次,制得的双面perc电池铝浆玻璃粉分别命名为实施例2-1,实施例2-2,实施例2-3,实施例2-4,实施例2-5。

[0065]

实施例3

[0066]

一种双面perc电池铝浆玻璃粉的制备方法,包括如下步骤:

[0067]

s1、将v2o5、baco3、b2o3、al2o3、zno、tio2、sb2o3、wo3、li(co3)3和k2co3进行研磨,使用26目筛进行超声筛分,在90℃下烘干7h,将质量占比29%的v2o5、36%的baco3、18%的b2o3、8.5%的al2o3、4%的zno、0.5%的tio2、1%的sb2o3、1.5%的wo3、0.5%的li(co3)3和1%的k2co3精准称量后投入v型混料机进行一次混料2h,再用20目筛筛选,将团聚的不均匀粉团打撒,再次投入v型混料机进行二次混料1h,得到混合物料;

[0068]

s2、将步骤s1的混合物料在220℃下预热1h、脱水,得到预处理物料;

[0069]

s3、将步骤s2的预处理物料放入玻璃熔块炉,在1000℃下熔炼并保温1h,得到玻璃液,控制玻璃液柱在6mm左右,将玻璃液放料到去离子水中进行水淬,水淬温度25℃,低速搅拌,水淬结束后继续在25℃去离子水中浸泡60min,得到玻璃渣;

[0070]

s4、将步骤s3的玻璃渣在120℃下烘干,机械破碎,用55目筛筛选后,投入球磨机,添加1:1的无水乙醇和去离子水作球磨介质进行球磨,球磨介质与玻璃渣的浆料中固含量为60%,球磨珠和玻璃渣的质量比为1:4,玻璃渣和球磨介质在球磨机中的填充量为80%,中速球磨16h后再进行高速球磨15h,得到浆料;

[0071]

s5、将步骤s4的浆料过300目筛,使用离心机进行固液分离,在95℃下干燥3h然后升温至120℃干燥5h,用120目筛进行超声筛选,即得到所述双面perc电池铝浆玻璃粉。

[0072]

实施例4

[0073]

一种双面perc电池铝浆玻璃粉的制备方法,包括如下步骤:

[0074]

s1、将v2o5、baco3、b2o3、al2o3、zno、sio2、sb2o3、in2o3、li2co3和na2co3进行研磨,使用30目筛进行超声筛分,在85℃下烘干5h,将质量占比31%的v2o5、38%的baco3、16%的b2o3、3.5%的al2o3、3.5%的zno、2%的sio2、1%的sb2o3、1.5%的in2o3、0.5%的li2co3和3%na2co3精准称量后投入v型混料机进行一次混料1h,再用30目筛筛选,将团聚的不均匀粉团打撒,再次投入v型混料机进行二次混料0.5h,得到混合物料;

[0075]

s2、将步骤s1的混合物料在180℃下预热1h、脱水,得到预处理物料;

[0076]

s3、将步骤s2的预处理物料放入玻璃熔块炉,在1200℃下熔炼并保温0.5h,得到玻璃液,控制玻璃液柱在6mm左右,将玻璃液放料到去离子水中进行水淬,水淬温度35℃,低速搅拌,水淬结束后继续在35℃去离子水中浸泡30min,得到玻璃渣;

[0077]

s4、将步骤s3的玻璃渣在120℃下烘干,机械破碎,用50目筛筛选后,投入球磨机,添加1:2的无水乙醇和去离子水作球磨介质进行球磨,球磨介质与玻璃渣的浆料中固含量为70%,球磨珠和玻璃渣的质量比为1:6,玻璃渣和球磨介质在球磨机中的填充量为70%,中速球磨16h后再进行高速球磨15h,得到浆料;

[0078]

s5、将步骤s4的浆料过350目筛,使用离心机进行固液分离,在70℃下干燥3h然后

升温至110℃干燥3h,用100目筛进行超声筛选,即得到所述双面perc电池铝浆玻璃粉。

[0079]

实施例5

[0080]

一种双面perc电池铝浆玻璃粉的制备方法,包括如下步骤:

[0081]

s1、将v2o5、baco3、h3bo3、al2o3、zno、sio2、ceo2和li2co3进行研磨,使用26目筛进行超声筛分,在85℃下烘干6h,将质量占比32%的v2o5、42%的baco3、11%的h3bo3、5.5%的al2o3、3%的zno、1.5%的sio2、2.5%的ceo2和2.5%的li2co3精准称量后投入v型混料机进行一次混料1h,再用26目筛筛选,将团聚的不均匀粉团打撒,再次投入v型混料机进行二次混料0.5h,得到混合物料;

[0082]

s2、将步骤s1的混合物料在200℃下预热1h、脱水,得到预处理物料;

[0083]

s3、将步骤s2的预处理物料放入玻璃熔块炉,在1150℃下熔炼并保温1h,得到玻璃液,控制玻璃液柱在6mm左右,将玻璃液放料到去离子水中进行水淬,水淬温度28℃,低速搅拌,水淬结束后继续在28℃去离子水中浸泡30min,得到玻璃渣;

[0084]

s4、将步骤s3的玻璃渣在120℃下烘干,机械破碎,用50目筛筛选后,投入球磨机,添加1:1的无水乙醇和去离子水作球磨介质进行球磨,球磨介质与玻璃渣的浆料中固含量为65%,球磨珠和玻璃渣的质量比为1:5,玻璃渣和球磨介质在球磨机中的填充量为75%,中速球磨16h后再进行高速球磨15h,得到浆料;

[0085]

s5、将步骤s4的浆料过400目筛,使用离心机进行固液分离,在80℃下干燥4h然后升温至120℃干燥4h,用100目筛进行超声筛选,即得到所述双面perc电池铝浆玻璃粉。

[0086]

实施例6

[0087]

一种双面perc电池铝浆玻璃粉的制备方法,包括如下步骤:

[0088]

s1、将v2o5、baco3、h3bo3、al2o3、zno、sio2、srco3、ceo2、in2o3和na2co3进行研磨,使用20目筛进行超声筛分,在80℃下烘干6h,将质量占比22%的v2o5、35%的baco3、28%的h3bo3、6.5%的al2o3、4%的zno、1%的sio2、1%的srco3、0.5%的ceo2、0.5%的in2o3和1.5%的na2co3精准称量后投入v型混料机进行一次混料1h,再用26目筛筛选,将团聚的不均匀粉团打撒,再次投入v型混料机进行二次混料0.5h,得到混合物料;

[0089]

s2、将步骤s1的混合物料在150℃下预热1h、脱水,得到预处理物料;

[0090]

s3、将步骤s2的预处理物料放入玻璃熔块炉,在1050℃下熔炼并保温1h,得到玻璃液,控制玻璃液柱在6mm左右,将玻璃液放料到去离子水中进行水淬,水淬温度30℃,低速搅拌,水淬结束后继续在30℃去离子水中浸泡30min,得到玻璃渣;

[0091]

s4、将步骤s3的玻璃渣在120℃下烘干,研磨,用50目筛筛选后,投入球磨机,添加1:1的无水乙醇和去离子水作球磨介质进行球磨,球磨介质与玻璃渣的浆料中固含量为55%,球磨珠和玻璃渣的质量比为1:6,玻璃渣和球磨介质在球磨机中的填充量为65%,中速球磨16h后再进行高速球磨15h,得到浆料;

[0092]

s5、将步骤s4的浆料过350目筛,使用离心机进行固液分离,在90℃下干燥3h然后升温至120℃干燥4h,用120目筛进行超声筛选,即得到所述双面perc电池铝浆玻璃粉。

[0093]

测试例1

[0094]

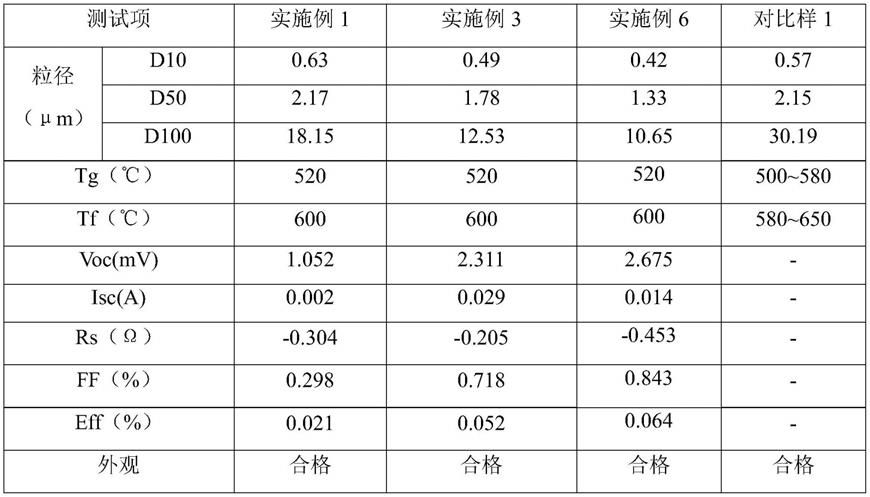

对实施例1、3、6制备的双面perc电池铝浆玻璃粉以及市售的对比样1(钒系含铅玻璃粉)进行检测。结果见表1,其中voc、isc、rs、ff、eff以对比样1为基准,正数表示增加,负数表示减少。

[0095]

表1测试结果

[0096][0097][0098]

测试例2

[0099]

对实施例4、5、6制备的双面perc电池铝浆玻璃粉以及市售的对比样2(钒系不含铅玻璃粉)进行检测。结果见表2,其中voc、isc、rs、ff、eff以对比样2为基准,正数表示增加,负数表示减少。

[0100]

表2测试结果

[0101]

[0102]

测试例3

[0103]

对实施例2制备的5批次产品进行测试,测试结果见表3。

[0104]

表3测试结果

[0105][0106][0107]

通过表1可以看出,与对比样1相比,本发明提供的玻璃粉粒径分布窄,有较好的烧结活性,促进al-si合金层的形成,开路电压升高,串联电阻降低,转换效率提高。

[0108]

通过表2可以看出,与对比样2相比,在保证效率的情况下,本发明提供的玻璃粉能够改善外观,提高拉力,为双面perc电池背铝浆提供更多的选择和搭配。

[0109]

通过表3可以看出,本发明提供的制备方法,通过优化和细致处理物料及工艺,不同生产批次生产的玻璃粉稳定好,一致性高,具体表现在粒径分布窄,d50范围控制

±

0.2以内,色差

△

e<1,玻璃软化温度差异在

±

5℃以内,松装控制

±

0.5以内。

[0110]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

[0111]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1