一种用于导模法晶体生长的模具及装置的制作方法

1.本实用新型涉及导模法晶体生长技术领域,尤其涉及一种用于导模法晶体生长的模具及装置。

背景技术:

2.导模法是一种制备单晶的近尺寸成型技术,即直接从熔体中生长出所需形状的晶体毛坯。导模法首要的条件是要求模具材料必须能为熔体所润湿,并且彼此间又不发生化学作用,在润湿角满足一定的润湿条件下,使得熔体在毛细作用(虹吸现象)下能上升到模具的顶部,并能在顶部的模具截面上扩展到模具的边缘而形成一个薄膜熔体层,通过籽晶与该薄膜熔体层接触,然后再提拉生长,根据不同模具能生长出各种片、棒、管、丝以及其他特殊形状的晶体,具有直接从熔体中控制生长定型晶体的能力。

3.但是由于采用导模法制备的晶体的尺寸受模具的上表面面积的影响,而现有的模具通常是通过狭缝的毛细作用供给原料,靠近狭缝的表面原料供给较快,而远离狭缝的表面原料供给较慢,制备大尺寸晶体时易出现供应原料不稳定的情况,晶体尺寸厚度较小,制备效率低。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本实用新型的目的在于提供一种用于导模法晶体生长的模具及装置,旨在实现采用导模法生长晶体过程中原料稳定供给的同时扩大晶体厚度,提高制备效率。

6.本实用新型的技术方案如下:

7.一种用于导模法晶体生长的模具,其中,包括:

8.导模板;

9.毛细通孔,设置于所述导模板,所述毛细通孔贯穿所述导模板并连接所述导模板的出料表面和进料表面。

10.所述的用于导模法晶体生长的模具,其中,所述毛细通孔呈多通孔阵列排布。

11.所述的用于导模法晶体生长的模具,其中,所述毛细通孔为圆形通孔、三角形通孔或多边形通孔。

12.所述的用于导模法晶体生长的模具,其中,所述多孔阵列的行间距与列间距相同。

13.所述的用于导模法晶体生长的模具,其中,所述毛细通孔的孔径为0.05~1.0mm。

14.所述的用于导模法晶体生长的模具,其中,所述导模板的高度为30~120mm。

15.所述的用于导模法晶体生长的模具,其中,所述出料表面为弧形面。

16.所述的用于导模法晶体生长的模具,其中,所述弧形面的曲率半径大于600mm。

17.所述的用于导模法晶体生长的模具,其中,所述进料表面上设置有支撑部。

18.一种用于导模法晶体生长的装置,包括生长炉、设置在所述生长炉内的坩埚以及

设置在所述坩埚内的模具,其中,所述模具为如上所述的用于导模法晶体生长的模具。

19.有益效果:本实用新型提供了一种用于导模法晶体生长的模具及装置,所述模具包括:导模板;毛细通孔,设置于所述导模板,所述毛细通孔贯穿所述导模板并连接所述导模板的出料表面和进料表面。通过在导模板上设置贯穿导模板毛细通孔,使熔体在毛细管作用下从进料表面沿毛细通孔爬升至出料表面,并均匀地从出料表面溢出,实现制备大尺寸晶体时熔体的稳定供给,增加了生长的晶体的厚度,提高晶体的制备效率。

附图说明

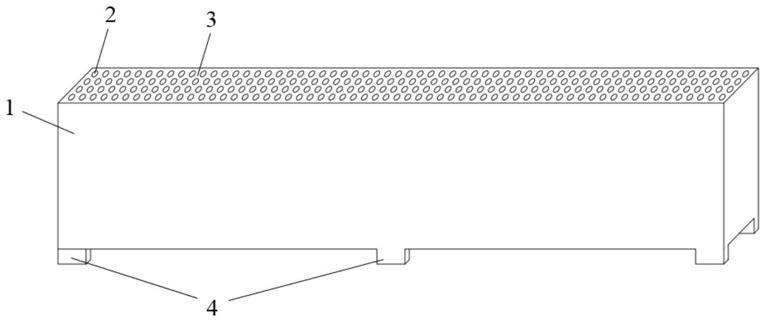

20.图1为本实施例的用于导模法晶体生长的模具的第一结构的立体图。

21.图2为本实施例的用于导模法晶体生长的模具的第一结构主视图

22.图3为本实施例的用于导模法晶体生长的模具的第二结构立体图。

23.图4为本实施例的用于导模法晶体生长的模具的第二结构主视图。

24.附图标记:1、导模板,2、毛细通孔,3、出料表面,4、支撑部。

具体实施方式

25.本实用新型提供一种用于导模法晶体生长的模具及装置,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

26.请参见图1和图4,本实用新型提供一种用于导模法晶体生长的模具,包括:导模板1;毛细通孔2,设置于所述导模板1,所述毛细通孔2贯穿所述导模板1并连接所述导模板1的出料表面3和进料表面(未示出)。

27.具体地,本实用新型的模具在使用时是设置在晶体生长炉内的坩埚中,进料表面为导模板1的下表面并朝向坩埚的底部,出料表面3为导模板1的上表面,在导模板1中均匀设置有贯穿导模板1的出料表面3和进料表面的毛细通孔2,毛细通孔2作为供料通道。当坩埚中盛有熔融态的原材料时,也就是盛有熔体时,进料表面在熔体中,在毛细管作用下,熔体从进料表面进入毛细通孔2,并沿毛细通孔2向出料表面3方向爬升至出料表面3,再通过籽晶杆的提拉生长晶体。由于毛细通孔2的均匀分布,使溢出的熔体在出料表面3上均匀分布,实现熔体的稳定供给,从而熔体在提拉过程中,在同一平面上稳定地生长并形成均匀的晶体结构,在保证晶体的生长质量的同时可增加生长的晶体的厚度,厚度更厚的大尺寸晶体在后续的切割加工时能够得到更多的晶片,从而提高了晶体的制备效率。出料表面3的形状和大小可以根据需要生长的晶体形状和大小确定,可以设置为矩形生长成块状晶体,也可以设置为圆形,生长为圆柱状或棒状晶体,块状晶体的长度和宽度以及圆柱状或棒状晶体的直径没有限定,根据需要的晶体成品尺寸确定。

28.进一步,由于毛细作用的实现需要固液界面具有较好的浸润性,毛细通孔2的孔壁光滑,孔壁与熔体的浸润角度为0~90

°

。

29.在一种实施方式中,所述毛细通孔2呈多通孔阵列排布。

30.为实现熔体在出料表面3的均匀出料,毛细通孔2呈多通孔阵列排布,多通孔阵列中的行间距和列间距相同,从而使出料孔能均匀分布。每个毛细通孔2对应一个进料口和一个出料口,进料口设置在导模板1的进料表面上,出料口设置在导模板1的出料表面3上,进

料表面与出料表面3相互平行,每个毛细通孔2均垂直于进料表面和出料表面3,使每个毛细通孔2的通道长度相同且进料口与出料口的距离最短,从而使熔体更均匀地从出料表面3流出。

31.在一种实施方式中,其特征在于,所述毛细通孔2为圆形通孔、三角形通孔或多边形通孔。毛细通孔2的形状可以是圆形通孔、三角形通孔或多边形通孔,只要能产生毛细作用将熔体从进料表面进入并从出料表面3出来即可。优选的,毛细通孔2为圆形通孔,圆形通孔的孔壁光滑无弯折部,熔体能够更顺利地向上爬升。在一种实施方式中,所述毛细通孔2的孔径为0.05~1.0mm。具体地,毛细通孔2的孔径大小的设置首先是要保证能够产生毛细作用,其次是根据模具的高度确定具体的大小使熔体能够爬升至出料表面3。由于毛细通孔2孔径越小则毛细作用越明显,熔体的爬升高度高度越高,因此若模具的高度较小,毛细通孔2的孔径大小可较大,若模具的高度较大,毛细通孔2的孔径大小可较小。毛细通孔2的孔径大小影响到毛细作用的效果,若毛细通孔2的孔径太小,通孔容易被堵塞,若毛细通孔2的孔径太大,在毛细作用下进入毛细通孔2的熔体不能爬升至出料表面3,因此将毛细通孔2的孔径设为0.05~1.0mm,保证通孔不被堵塞且能使熔体爬升至出料表面3。

32.在一种实施方式中,所述导模板1的高度为30~120mm。导模板1的高度即为导模板1的进料表面至出料表面3的距离。

33.在一种实施方式中,请参见图3和图4,所述出料表面3为弧形面。出料表面3与水平面平齐时,出料表面3的温度具有温度差,会导致温度较高的地方晶体生长慢,而温度较低的地方晶体生长较快,将出料表面3设置为弧形面,弧形面的具体的弧形形状根据当出料表面3处于水平方向时的温度场的分布确定,也就是说,弧形形状根据温度场的等温线确定,从而使整个表面的温度趋于一致,解决了大口径晶体生长模具的顶部表面具有温度差而导致生长质量差的问题。

34.进一步,由于出料表面3的温度曲线表现为距离中心的表面较近的温度较低,而距离中心较远的表面的温度较高,可将出料表面3设置为下凹的弧形面,具体的下凹方式可根据出料表面3的温度场的等温线确定。举例来说,当出料表面3为矩形平面时,长度较长而宽度较窄,则长度方向上的温度差较大,而宽度方向上几乎没有温度差,则可设置长度方向上下凹的弧形面。当出料表面3为圆形时,其各个方向上均具有温度差,则可设置每个方向均向中间下凹的弧形面。

35.在一种实施方式中,所述弧形面的曲率半径大于600mm。弧形面的曲率半径具体可根据根据当出料表面3处于水平方向时的温度差确定,若出料表面3的某一方向上的温度差较大,则在该方向上的曲率半径较小,若出料表面3的某一方向上的温度差较小,则在该方向上的曲率半径较大。较好的,弧形面的曲率半径大于600mm,曲率半径太小则出料表面3的弯曲程度太大,则出料表面3上的温度差变化太大,不能达到使表面温度一致的效果。举例来说,模具长度方向上的弧形面的曲率半径是678mm;模具长度方向上的弧形面的曲率半径是700mm。

36.在一种实施方式中,所述进料表面上设置有支撑部4。在模具使用过程中,模具是放置在坩埚底部,支撑部4是用于使进料表面与坩埚底部形成间隔,从而使进料表面接触到熔体,在毛细作用下,熔体进入毛细通孔2。

37.在一种实施方式中,本实用新型还提供了一种用于导模法晶体生长的装置,包括

生长炉、设置在所述生长炉内的坩埚以及设置在所述坩埚内的模具,其中,所述模具为如上所述的用于导模法晶体生长的模具。

38.具体地,晶体是在生长炉中生长,生长炉的周围设置有加热部件,生长炉内设置有用于盛放熔体的坩埚,坩埚内设置有本实用新型的用于导模法晶体生长的模具,模具的进料表面朝下面向坩埚的底部,模具的出料表面3则朝上。采用本实用新型的装置生长晶体时,将原材料放置于坩埚内,加热部件加热使生长炉内形成热场,原材料液化形成熔体,模具的进料表面在熔体中,熔体沿着毛细通孔2向上爬升至出料表面3,也就是模具的顶部,将籽晶浸渍于出料表面3上的熔体中,待籽晶表面回熔后,逐渐提拉上引。由于毛细通孔2的均匀分布,使出料表面3的熔体均匀分布,实现熔体的稳定供给,从而熔体在提拉过程中,在同一平面上稳定地生长并形成均匀的晶体结构,提高了晶体的生长质量。

39.综上所述,本实用新型提供了一种用于导模法晶体生长的模具及装置,所述模具包括:导模板;毛细通孔,设置于所述导模板,所述毛细通孔贯穿所述导模板并连接所述导模板的出料表面和进料表面。通过在导模板上设置贯穿导模板毛细通孔,使熔体在毛细管作用下从进料表面沿毛细通孔爬升至出料表面,并均匀地从出料表面溢出,实现制备大尺寸晶体时熔体的稳定供给,增加了生长的晶体的厚度,提高晶体的制备效率。

40.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1