一种提高氧化铝溶出过程蒸汽加热效率的系统的制作方法

1.本实用新型属于氧化铝生产技术领域,具体涉及一种提高氧化铝溶出过程蒸汽加热效率的系统。

背景技术:

2.氧化铝生产过程中,目前的主流工艺流程为:脱硅后的矿浆与循环母液混合,然后进入套管换热器加热至溶出温度,达到溶出温度后的浆料进入保温停留罐进行氧化铝溶出,溶出后矿浆依次进入闪蒸器进行降温、降压,从末级闪蒸出来的溶出后料浆进行稀释后送往下一道工序。

3.目前的工艺流程还存在如下问题:因溶出过程采用高压蒸汽加热(蒸汽加热过程产生冷凝水,进入冷凝水罐),因溶出系统整体压力较高,虽然闪蒸过程通过孔板逐级降压,但溶出出料温度一般都达到110℃摄氏度左右,造成部分蒸汽和热量的浪费,同时出料温度过高,对现场环境造成一定影响。

技术实现要素:

4.本实用新型的目的是为了解决现有技术存在的上述问题,基于现有技术进行了改进,提供一种提高氧化铝溶出过程蒸汽加热效率的系统,通过在系统设置真空处理单元,能够降低脱硅压力,降低闪蒸系统压力,降低溶出出料温度,溶出过程热量可得到充分应用,有利于汽耗降低和现场环境改善。

5.为了达到上述目的,本实用新型采用的技术方案如下:

6.一种提高氧化铝溶出过程蒸汽加热效率的系统,包括脱硅套管、溶出单元、保温停留罐、闪蒸单元和真空处理单元;所述脱硅套管设有出料口、进气口及出气口,所述脱硅套管的出料口与所述溶出单元连接,所述溶出单元、所述保温停留罐及所述闪蒸单元依次连接;所述闪蒸单元设有出气口,所述闪蒸单元的出气口与所述脱硅套管的进气口连接;所述真空处理单元包括水冷器、真空泵及冷凝水处理部,所述水冷器与所述脱硅套管的出气口连接,所述真空泵及所述冷凝水处理部均与所述水冷器连接。

7.进一步的,所述冷凝水处理部包括水封罐及第一冷凝水泵,所述水封罐与所述水冷器的排液口连接,所述第一冷凝水泵与所述水封罐连接。

8.进一步的,所述溶出单元包括溶出套管和溶出喂料泵,所述溶出喂料泵与所述脱硅套管的出料口连接,所述溶出喂料泵与所述溶出套管连接。

9.进一步的,所述闪蒸单元包括四级闪蒸器和出料泵,所述四级闪蒸器的第一级闪蒸器与所述保温停留罐连接,所述四级闪蒸器的末级闪蒸器的出料口与所述出料泵连接。

10.进一步的,所述四级闪蒸器的末级闪蒸器的出气口与述脱硅套管的进气口连接。

11.进一步的,所述提高氧化铝溶出过程蒸汽加热效率的系统还包括冷凝水处理单元和第二冷凝水泵,所述冷凝水处理单元包括若干串联的冷凝水罐,所述冷凝水处理单元的第一级冷凝水罐与所述溶出套管连接,所述冷凝水处理单元的末级冷凝水罐的排液口与所

述第二冷凝水泵连接,所述冷凝水处理单元的末级冷凝水罐的排气口与所述脱硅套管的进气口连接。

12.本实用新型的有益效果:

13.本实用新型的提高氧化铝溶出过程蒸汽加热效率的系统,真空泵抽真空后能够使脱硅套管的压力降低,闪蒸单元压力降低,矿浆沸点降低。一方面:矿浆闪蒸出的二次汽量加大,送往脱硅套管的二次蒸汽增多,更有利于脱硅套管及预热套管加热,有利于预热温度的提高,二次蒸汽得到更充分的利用,减少新蒸汽的使用。另一方面:末级闪蒸压力降低,出料温度降低,基本降低至105℃以内,稀释槽产生的乏汽量减少,蒸汽浪费量减少,同时现场环境得到改善。

附图说明

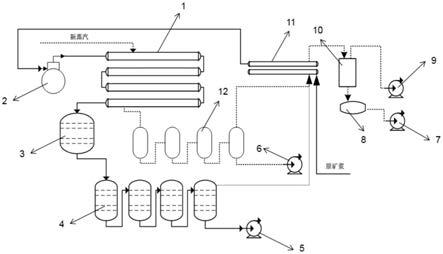

14.图1为本实用新型一较佳实施例的系统结构示意图;

15.附图中的标记:1-溶出套管;2-溶出喂料泵;3-保温停留罐;4-四级闪蒸器;5-出料泵;6-第二冷凝水泵;7-第一冷凝水泵;8-水封罐;9-真空泵;10-水冷器;11-脱硅套管;12-冷凝水处理单元。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。实施例中未详述的部分均为现有技术。

17.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

18.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

19.实施例

20.如图1所示,一种提高氧化铝溶出过程蒸汽加热效率的系统,包括脱硅套管11、溶出单元、保温停留罐3、闪蒸单元和真空处理单元。所述脱硅套管11设有出料口、进气口及出气口,所述脱硅套管11的出料口与所述溶出单元连接,所述脱硅套管11用于将原矿浆进行脱硅。所述溶出单元、所述保温停留罐3及所述闪蒸单元依次连接,所述溶出单元、所述保温停留罐3及所述闪蒸单元的连接方式为本领域技术人员所熟知,在此不做赘述。所述闪蒸单元设有出气口,所述闪蒸单元的出气口与所述脱硅套管11的进气口连接;所述真空处理单元包括水冷器10、真空泵9及冷凝水处理部,所述水冷器10与所述脱硅套管11的出气口连

接,所述真空泵9及所述冷凝水处理部均与所述水冷器10连接,具体的,所述真空泵9与所述水冷器10的出气口连接,所述冷凝水处理部与所述水冷器10的排液口连接。

21.本实用新型的真空处理单元,所述闪蒸单元的出气口与所述脱硅套管11的进气口连接且所述水冷器10与所述脱硅套管11的出气口连接,真空泵9在抽真空过程中会将气体和呈汽态的液体一起从脱硅套管11中抽出至水冷器10,水冷器10相当于气液分离器,气相从真空泵9抽出去,液相、汽相冷却后流至冷凝水处理部进行处理,在上述过程中,所述闪蒸单元将二次蒸汽转至脱硅套管11进行余热利用,不仅避免了热能的浪费且避免了高热蒸汽对环境的影响。

22.在本实施例中,冷凝水处理部包括水封罐8及第一冷凝水泵7,所述水封罐8与所述水冷器10的排液口连接,所述第一冷凝水泵7与所述水封罐8连接。水冷器10将脱硅套管11产出的汽体冷却为液体后流至水封槽8,然后由第一冷凝水泵7泵送至热水槽,水封槽8能够避免真空处理单元漏真空。

23.在本实施例中,所述溶出单元包括溶出套管1和溶出喂料泵2,所述溶出喂料泵2与所述脱硅套管11的出料口连接,所述溶出喂料泵2的出料口与所述溶出套管1的入料口连接。原矿浆在所述脱硅套管11中进行脱硅后由溶出喂料泵2向所述溶出套管1供应脱硅后的矿浆,所述溶出套管1接收脱硅后的矿浆进行加热溶出。

24.在本实施例中,提高氧化铝溶出过程蒸汽加热效率的系统还包括冷凝水处理单元12和第二冷凝水泵6,所述冷凝水处理单元12包括若干串联的冷凝水罐,所述冷凝水处理单元12的第一级冷凝水罐与所述溶出套管1的出气口连接,所述冷凝水处理单元12的末级冷凝水罐的排液口与所述第二冷凝水泵6连接,所述冷凝水处理单元12的末级冷凝水罐的排气口与所述脱硅套管11的进气口连接。所述冷凝水处理单元12能够接收溶出套管1的二次蒸汽并将二次蒸汽转至脱硅套管11进行余热利用,其中所产生的冷凝水通过第二冷凝水泵6泵送至热水槽。

25.在本实施例中,所述保温停留罐3的进料口与所述溶出套管1的出料口连接。所述闪蒸单元包括四级闪蒸器4和出料泵5,所述保温停留罐3的出料口与所述四级闪蒸器4的第一级闪蒸器连接,所述四级闪蒸器4的末级闪蒸器的出料口与所述出料泵5连接。所述保温停留罐3用于接收溶出套管1中转出的溶出矿浆并做保温处理,以提高硅量指数。所述四级闪蒸器4接收保温停留罐3的矿浆,矿浆依次进入四级闪蒸器进行降温、降压,从末级闪蒸器出来的料浆由出料泵5泵入现有技术中的稀释槽进行后续处理。

26.在本实施例中,所述四级闪蒸器4的末级闪蒸器的出气口与述脱硅套管11的进气口连接。所述四级闪蒸器4的末级闪蒸器将二次蒸汽转至脱硅套管11进行余热利用。

27.本实施例使用上述提高氧化铝溶出过程蒸汽加热效率的系统的工艺流程具体如下:

28.原矿矿浆进入脱硅套管11,在脱硅套管11中停留10小时进行预脱硅,脱硅后矿浆与剩余循环母液混合后一起经溶出喂料泵2泵送至溶出套管1,期间供入新蒸汽加热;溶出工序完成后,矿浆进入保温停留罐3,保温停留时间为60分钟以上以提高硅量指数;保温工序完成后,矿浆依次进入四级闪蒸器4的各级闪蒸器进行降温、降压,从末级闪蒸器出来的料浆经出料泵5泵入现有技术中的稀释槽内,并与来自赤泥沉降工序的一洗液进行稀释,再进入溶出后槽停留,以便脱除溶液中的硅、铁等杂质,经稀释、停留后的料浆经溶出后泵送

入沉降工序,四级闪蒸器4的末级闪蒸器将产生的二次蒸汽送往脱硅套管11进行余热利用。

29.其中,溶出套管1加热侧,即溶出套管1的出气口排出的蒸汽进入冷凝水处理单元12,经冷凝水处理单元12冷凝后产出的冷凝水由第二冷凝水泵6泵送至热水槽;冷凝水处理单元12的二次蒸汽传送至脱硅套管11进行加热利用,因为脱硅套管11与水冷器10连接,真空泵9抽真空的过程会将气体和呈汽态的液体一起从脱硅套管11抽出至水冷器10,水冷器10进行气液分离后,气相从真空泵9抽出去,液相、汽相冷却后流至水封槽8并从第一冷凝水泵7泵送至热水槽。

30.本实用新型中的冷凝水处理单元12的末级冷凝水罐、闪蒸单元的末级闪蒸器产生的二次蒸汽进入脱硅套管11进行加热,加热后的不凝性气体通过真空处理单元进行抽真空,降低脱硅套管11的压力,因闪蒸单元与脱硅套管11相连,同步闪蒸单元压力降低,溶出出料温度降低,则闪蒸出的二次蒸汽量增多,溶出过程热量可得到充分应用,有利于汽耗降低和现场环境改善。

31.以下数据中,表1为传统工艺系统(即未包括真空处理单元)运行过程中溶出套管1的各级套管与四级闪蒸器4各级闪蒸的温度以及压力数据,表2为实施例中工艺系统对应表1的各项数据。

32.表1

[0033] 一级套管二级套管三级套管四级套管五级套管温度,℃100112118125145 一级闪蒸二级闪蒸三级闪蒸四级闪蒸 温度,℃140125115110 压力,mpa0.180.150.130.11 [0034]

表2

[0035] 一级套管二级套管三级套管四级套管五级套管温度,℃100109115120145 一级闪蒸二级闪蒸三级闪蒸四级闪蒸 温度,℃131115105102 压力,mpa0.140.090.060.02 [0036]

由表1和表2的数据对比可知,本实用新型通过增加真空处理单元,能有效降低闪蒸压力,出料温度降低至105℃以内,实现汽耗降低(溶出温度一定时,出料温度越低,闪蒸出的二次蒸汽量越多,相当于热量得到充分利用)以及现场环境改善(出料温度降低)的目的。

[0037]

最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者同等替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1