一种具有组合式悬挂环结构的悬挂缸式双膛石灰窑的制作方法

1.本实用新型属于窑炉设备技术领域,具体涉及一种具有组合式悬挂环结构的悬挂缸式双膛石灰窑。

背景技术:

2.双膛石灰窑有两个炉膛,炉膛内装满石灰石,炉膛中部有一个连接通道把两个炉膛连接起来,工作时两个炉膛是交替进行煅烧的,由于双膛石灰窑采用并流煅烧、交替点火等方式,工作过程中使石灰煅烧均匀、活性大、产量高,热量利用率高,具有并流和蓄热的特点,被越来越多的采用来代替原来的单筒石灰窑,是生产高活性度石灰的理想窑型。

3.双膛石灰窑按照环形通道内墙的支撑方式分为两种,牛腿式和悬挂缸式。

4.悬挂缸式双膛石灰窑由于没有牛腿,不容易在风道处形成石灰结块,应用前景广阔。悬挂缸式双膛石灰窑的悬挂缸下端部设有耐火材料的悬挂环。现有技术中,悬挂环一般采用耐火浇注料在现场浇注成型的方式制作,由于浇注料使用了一定量的水,在烘干时蒸发的水分会对上部的碱性材料炉衬造成损坏,同时现场浇注需要支搭模板、养护、脱模、烘烤,显著增加了施工难度和施工周期。

5.为了解决上述问题,本实用新型对悬挂缸的结构进行了改进,设计一种预制块组合式悬挂环,通过事先按照悬挂环的尺寸生产出悬挂块,再在炉膛内将悬挂块组合到一起进行使用,这样既避免了水分对碱性炉衬的破坏,又大幅度缩短了施工难度和施工周期。

技术实现要素:

6.本实用新型提供一种具有组合式悬挂环结构的悬挂缸式双膛石灰窑,以解决现有技术中采用现场浇注的方式浇注悬挂环时,出现的安装不便和容易损坏的问题。

7.基于上述目的,本实用新型采取如下技术方案:

8.一种具有组合式悬挂环结构的悬挂缸式双膛石灰窑,包括两个相邻的石灰窑本体和悬挂环结构;

9.每个石灰窑本体包括上炉膛和下炉膛,上炉膛直径小于下炉膛直径;

10.上炉膛底端设有向下延伸的悬挂缸,悬挂缸底端向下伸入下炉膛内,并与下炉膛外墙形成环形通道;悬挂缸顶部设有进气口和出气口,用以悬挂缸冷却空气的进出,悬挂缸中间设有环形的空腔;

11.悬挂缸底端设有耐火材料悬挂环,悬挂环是由若干个耐火材料悬挂块相互靠接形成的环形结构的圆环;

12.悬挂环与悬挂缸可拆卸连接;

13.上炉膛内设有若干喷枪。

14.进一步的,上炉膛直径小于下炉膛直径,上炉膛的底端、与下炉膛的连接处设有环形的托拱板,作为上炉膛与下炉膛的分界。

15.进一步的,悬挂缸顶部与托拱板相连接。

16.进一步的,悬挂缸的内外两侧面均砌有耐火材料。

17.进一步的,悬挂缸底端设有向下突出的钢板,悬挂环与悬挂缸之间通过悬挂缸下部突出的钢板可拆卸连接。

18.进一步的,为了便于将悬挂块起吊,悬挂块顶端还设有吊环。

19.进一步的,吊环为钢带制成,焊接成封闭的矩形结构,大部分埋在悬挂块中,小部分露出悬挂块。

20.进一步的,每个悬挂块上吊环有两个,两个吊环平行布置。

21.与现有技术相比,本实用新型的有益效果是:

22.本实用新型通过设计可组装的组合式悬挂环,可以事先制作悬挂块,并作为悬挂环预制块使用,在施工现场将悬挂块组合起来,并与悬挂缸底端的突出钢板连接,只需要一天即可组装完成,既避免了现有技术中浇注料水分对炉衬碱性材料的破坏,又大幅度缩短了施工难度和施工周期。

23.本实用新型具有结构简单,使用方便,便于安装的特点。

附图说明

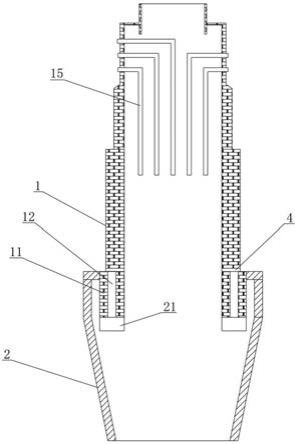

24.图1是实施例1所述具有组合式悬挂环结构的悬挂缸式双膛石灰窑中一个窑膛的前视图;

25.图2是实施例1所述悬挂环俯视图;

26.图3是所述悬挂块的左视图。

具体实施方式

27.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施的限制。

28.实施例1

29.如图1-3所示,一种具有组合式悬挂环结构的悬挂缸式双膛石灰窑,包括两个相邻的石灰窑本体和悬挂环结构(图1仅示出了两个相同的窑膛中的一个);

30.每个石灰窑本体包括上炉膛1和下炉膛2,上炉膛1直径小于下炉膛2直径,上炉膛1的底端、与下炉膛2的连接处设有环形的托拱板4,作为上炉膛1与下炉膛2的分界;

31.上炉膛1下方设有向下延伸的环形悬挂缸11,环形悬挂缸11顶部焊接在上炉膛1底端的托拱板4上,悬挂缸11底端向下伸入下炉膛2内,并与下炉膛2的外墙形成环形通道;悬挂缸11顶部设有进气口和出气口(图中未标出),用以悬挂缸冷却空气的进出,悬挂缸11中间设有环形的空腔12,悬挂缸11顶部的进气口和出气口均与空腔12相连通,空腔12的作用是用来冷却悬挂缸11的钢结构,冷却后的空气从出气口排出,从而防止悬挂缸11的钢结构在运行过程中过热而被烧坏。

32.悬挂缸11的内外两侧面均砌有耐火材料,悬挂缸11底端设有耐火材料悬挂环,如图2所示,悬挂环是由若干个耐火材料悬挂块21相互靠接形成的环形结构的圆环;

33.悬挂缸11底端设有向下突出的钢板,用以安装悬挂环,安装时,将悬挂环向上靠接于悬挂缸11底端的突出钢板上,并通过突出的钢板将悬挂环安装在悬挂缸11底端。

34.如图2-3所示,为了便于将悬挂块21起吊,并与悬挂缸11底端的突出钢板相连接,悬挂块21顶端还设有吊环22,具体的,本实施例中吊环22为钢带焊接而成的矩形结构,安装时,吊环22大部分埋在悬挂块21中,小部分露出悬挂块21顶端。本实施中每个悬挂块21顶端均设有两个吊环22,两个吊环22平行布置。

35.上炉膛1内设有若干喷枪15,喷枪15用于喷出燃料。

36.所述悬挂块21在制备过程中的主要步骤和注意事项如下:

37.1、测量悬挂缸11的实际直径,按照等分原则,将悬挂环划分为20块悬挂块21,每块悬挂块21的弧度为18

°

;悬挂块21沿悬挂环径向的宽度,为悬挂缸11内环耐火材料宽度、外环耐火材料宽度、2倍悬挂缸壁厚和空腔12宽度的总和;悬挂块21的高度为200-500mm。

38.2、悬挂块21可以在模具中加压成型、震动加压成型、震动浇注成型或捣打成型,成型后养护24小时,脱模,200℃下干燥48小时。为了增加悬挂块21的强度,可以将干燥后的悬挂块21加热至400-600℃,或者进一步至1000-1500℃。

39.3、现场组装时,先搭建支架,将悬挂块21与悬挂环的位置相对应,并调整悬挂块21的位置,直至所有的悬挂块21都与悬挂缸11相匹配,再使用焊接或者螺栓将悬挂块21通过吊环22固定在悬挂缸11底端突出的钢板上。

40.4、将悬挂块21与悬挂块21之间、悬挂块21与悬挂缸11内外两侧面所砌的耐火材料之间的缝隙先用纤维棉填塞再用耐火浇注料封闭。

41.5、用预制的悬挂块21组合成的悬挂环来代替现场浇注的方式,不但减少了工作量,缩短了工期,还能在悬挂环使用一段时间后发生局部破损时,对单个破损悬挂块21进行快速更换,显著减少维修的时间和难度。

42.本实用新型设计了一种可以组合的预制块式悬挂环,可以事先制作悬挂块21,再进行预组装,在现场只需要一天即可组装完成,既避免了现有技术中水分对碱性耐火材料炉衬的破坏,又大幅度缩短了施工难度和施工周期。

43.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1