一种磷石膏缓凝剂的高效脱硫系统的制作方法

1.本实用新型涉及磷石膏缓凝剂技术领域,具体是一种磷石膏缓凝剂的高效脱硫系统。

背景技术:

2.磷石膏,只要具备足够的工艺条件,磷石膏就可代替天然石膏用于水泥生产,我国磷石膏综合利用主要集中在水泥缓凝剂、β-建筑石膏粉、纸面石膏板、石膏砌块等低端建材产品上,在磷石膏缓凝剂制作过程中需要进行脱硫处理,避免磷石膏缓凝剂因硫含量多,导致超过硫化物排放标准。

3.中国专利公开了磷石膏脱硫煅烧处理系统和处理方法,(公开号cn112142350a),但是,上述装置首先对物料除湿,去除物料内部的水分,对物料进行粉磨,但是上述装置繁化了磷石膏脱硫的工序,装置的耗电量大,脱硫成本高,石膏缓凝剂未脱硫之前为粉状,因此除湿、粉磨起不到应有的作用,上述装置为明火煅烧,煅烧的温度不均衡,导致物料局部内温度升高,导致煅烧位置的物料碳化,不能保证物料的合格率,明火煅烧的安全性相对较低,上述装置煅烧时不能对物料搅拌,不利于物料与反应物之间的混合,脱硫效率低,一般不能对排出烟气内部的物料回收处理,造成物料浪费,或需要手动把过滤的粉料回收,操作的便捷度低。因此,本领域技术人员提供了一种磷石膏缓凝剂的高效脱硫系统,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种磷石膏缓凝剂的高效脱硫系统,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种磷石膏缓凝剂的高效脱硫系统,包括加热反应罐、支撑板、物料导出口、物料收集箱、滤层构件与脱硫箱,所述脱硫箱位于加热反应罐的上端一侧,所述滤层构件位于加热反应罐的上侧,所述物料收集箱位于加热反应罐的下方,所述加热反应罐通过物料导出口与物料收集箱相贯通,所述加热反应罐通过支撑板固定于物料收集箱的上侧,所述加热反应罐的上侧临近滤层构件的位置处设置有物料导入口,所述物料导入口的内部安装有密封盖板,所述脱硫箱的下端一侧设置有硫酸导出口,所述物料收集箱的前侧上端安装有控制器,所述物料收集箱的前侧下端设置有物料排出口,所述加热反应罐的内部安装有传动杆,所述传动杆的外侧设置有搅拌叶,所述加热反应罐的内部安装有加热板,所述加热反应罐的外侧安装有传动电机,所述传动杆的前端设置有传动带。

7.作为本实用新型再进一步的方案:所述滤层构件包括过滤箱,所述过滤箱的上侧安装有排气管,所述排气管的下端设置有曝气管,所述曝气管的下侧设置有曝气网,所述过滤箱的下侧外端设置有弹簧,所述过滤箱的下侧设置有循回管,所述过滤箱的内部上端设置有过滤板,所述过滤箱的上侧前端安装有震动电机,所述过滤箱的内部位于过滤板的上

方位置处安装有排气扇,所述脱硫箱的上侧设置有排气网。

8.作为本实用新型再进一步的方案:所述密封盖板滑动于物料导入口的内部位置处,所述传动带的另一端安装于传动电机的前端,所述传动杆与传动电机通过传动带相传动,所述传动杆转动于加热反应罐的内部。

9.作为本实用新型再进一步的方案:所述控制器的输出端分别电性连接于传动电机、加热板与滤层构件的输入端。

10.作为本实用新型再进一步的方案:所述循回管的下端贯通于加热反应罐的上侧,所述循回管的上端贯通于过滤箱的下侧,所述过滤箱与加热反应罐通过循回管相贯通,所述过滤箱的输出端通过排气管与曝气管贯通。

11.作为本实用新型再进一步的方案:所述排气管的下端与曝气管贯穿脱硫箱的上侧位于脱硫箱的内部位置处,所述过滤箱通过弹簧固定于加热反应罐的上侧。

12.与现有技术相比,本实用新型的有益效果是:本实用新型磷石膏缓凝剂的脱硫系统的结构紧凑,通过电加热脱硫,通过搅拌叶对物料搅拌,提高对物料的加热均匀度,有利于物料与反应物之间的混合,提高脱硫效率,通过滤层构件与脱硫箱对排出的气体过滤,把硫与稀硫酸反应转化为浓硫酸,避免硫排放到空气中,本装置过滤出的物料能主动循回装置的内部,避免手动操作的麻烦,节约操作时间。

附图说明

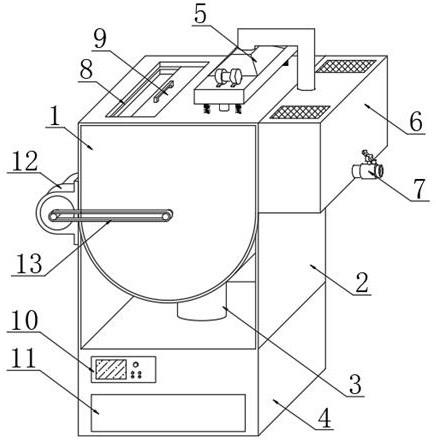

13.图1为一种磷石膏缓凝剂的高效脱硫系统的结构示意图;

14.图2为一种磷石膏缓凝剂的高效脱硫系统中的透视图;

15.图3为一种磷石膏缓凝剂的高效脱硫系统中滤层构件的透视图。

16.图中:1、加热反应罐;2、支撑板;3、物料导出口;4、物料收集箱;5、滤层构件;6、脱硫箱;7、硫酸导出口;8、物料导入口;9、密封盖板;10、控制器;11、物料排出口;12、传动电机;13、传动带;14、传动杆;15、搅拌叶;16、加热板;17、过滤箱;18、排气管;19、曝气管;20、曝气网;21、过滤板;22、弹簧;23、循回管;24、震动电机;25、排气网;26、排气扇。

具体实施方式

17.请参阅图1~3,本实用新型实施例中,一种磷石膏缓凝剂的高效脱硫系统,包括加热反应罐1、支撑板2、物料导出口3、物料收集箱4、滤层构件5与脱硫箱6,脱硫箱6位于加热反应罐1的上端一侧,滤层构件5位于加热反应罐1的上侧,物料收集箱4位于加热反应罐1的下方,加热反应罐1通过物料导出口3与物料收集箱4相贯通,加热反应罐1通过支撑板2固定于物料收集箱4的上侧,加热反应罐1的上侧临近滤层构件5的位置处设置有物料导入口8,物料导入口8的内部安装有密封盖板9,脱硫箱6的下端一侧设置有硫酸导出口7,物料收集箱4的前侧上端安装有控制器10,物料收集箱4的前侧下端设置有物料排出口11,加热反应罐1的内部安装有传动杆14,传动杆14的外侧设置有搅拌叶15,加热反应罐1的内部安装有加热板16,加热反应罐1的外侧安装有传动电机12,传动杆14的前端设置有传动带13,密封盖板9滑动于物料导入口8的内部位置处,传动带13的另一端安装于传动电机12的前端,传动杆14与传动电机12通过传动带13相传动,传动杆14转动于加热反应罐1的内部,控制器10的输出端分别电性连接于传动电机12、加热板16与滤层构件5的输入端,首先,取出装置,把

装置放置到使用位置处,密封盖板9在物料导入口8的内部滑动打开加热反应罐1,把物料和反应剂通过物料导入口8放入加热反应罐1的内部,滑动关闭密封盖板9,然后,控制器10控制加热板16运行对加热反应罐1内部的物料加热,传动电机12运行通过传动带13带动传动杆14转动,传动杆14带动搅拌叶15转动,对加热反应罐1内部的物料搅拌,物料与反应剂受热反应完成脱硫,滤层构件5运行,把导出气体导入脱硫箱6内部,导出气体与脱硫箱6内部的稀硫酸反应形成硫酸,脱硫后的物料通过物料导出口3导入物料收集箱4的内部保存,通过硫酸导出口7排出脱硫箱6内部制作的硫酸,拆除物料排出口11取出物料收集箱4内部脱硫后的物料。

18.在图2、3中:滤层构件5包括过滤箱17,过滤箱17的上侧安装有排气管18,排气管18的下端设置有曝气管19,曝气管19的下侧设置有曝气网20,过滤箱17的下侧外端设置有弹簧22,过滤箱17的下侧设置有循回管23,过滤箱17的内部上端设置有过滤板21,过滤箱17的上侧前端安装有震动电机24,过滤箱17的内部位于过滤板21的上方位置处安装有排气扇26,脱硫箱6的上侧设置有排气网25,循回管23的下端贯通于加热反应罐1的上侧,循回管23的上端贯通于过滤箱17的下侧,过滤箱17与加热反应罐1通过循回管23相贯通,过滤箱17的输出端通过排气管18与曝气管19贯通,排气管18的下端与曝气管19贯穿脱硫箱6的上侧位于脱硫箱6的内部位置处,过滤箱17通过弹簧22固定于加热反应罐1的上侧,排气扇26运行,加热反应罐1内部生成的气体通过循回管23导入过滤箱17的内部,过滤箱17内部气体通过过滤板21的过滤,震动电机24运行通过弹簧22带动过滤箱17震动,过滤板21过滤的杂质通过循回管23循回加热反应罐1的内部,过滤箱17排出的气体通过排气管18导入曝气管19的内部,曝气管19内部的气体通过曝气网20导入脱硫箱6内部,导出气体与脱硫箱6内部的稀硫酸反应形成硫酸,脱硫箱6内部的气体通过排气网25排出。

19.本实用新型的工作原理是:首先,取出装置,把装置放置到使用位置处,密封盖板9在物料导入口8的内部滑动打开加热反应罐1,把物料和反应剂通过物料导入口8放入加热反应罐1的内部,滑动关闭密封盖板9,然后,控制器10控制加热板16运行对加热反应罐1内部的物料加热,传动电机12运行通过传动带13带动传动杆14转动,传动杆14带动搅拌叶15转动,对加热反应罐1内部的物料搅拌,物料与反应剂受热反应完成脱硫,排气扇26运行,加热反应罐1内部生成的气体通过循回管23导入过滤箱17的内部,过滤箱17内部气体通过过滤板21的过滤,震动电机24运行通过弹簧22带动过滤箱17震动,过滤板21过滤的杂质通过循回管23循回加热反应罐1的内部,过滤箱17排出的气体通过排气管18导入曝气管19的内部,曝气管19内部的气体通过曝气网20导入脱硫箱6内部,导出气体与脱硫箱6内部的稀硫酸反应形成硫酸,脱硫箱6内部的气体通过排气网25排出,脱硫后的物料通过物料导出口3导入物料收集箱4的内部保存,通过硫酸导出口7排出脱硫箱6内部制作的硫酸,拆除物料排出口11取出物料收集箱4内部脱硫后的物料。

20.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1