具有增大的碱性稳定性的二氧化硅气凝胶的制作方法

具有增大的碱性稳定性的二氧化硅气凝胶

1.本发明涉及用于制备二氧化硅气凝胶的特殊方法、具有降低的乙氧基含量的二氧化硅气凝胶,以及这种气凝胶用于隔热的用途。

2.由于其非常低的热导率和材料密度,基于二氧化硅的气凝胶和干凝胶越来越多地用作高效的绝缘材料,例如在建筑绝缘(building insulation)中。成本有效地生产气凝胶和干凝胶变得越来越重要。许多用于它们的生产的方法是已知的。通常,起点是水玻璃(硅酸钠)或四烷氧基硅烷(有机硅酸酯),诸如原硅酸四乙酯(teos)和原硅酸四甲酯(tmos),以及不太普遍的疏水性t型烷氧基硅烷诸如甲基三甲氧基硅烷(mtms)或甲基三乙氧基硅烷(mtes)用作硅原料,其最初形成硅溶胶(silica sol),然后形成硅凝胶(silica gel)。

3.过去传统上气凝胶仅通过超临界干燥来生产,即由通常为低级醇的超临界流体干燥(高温超临界干燥或htscd),如今优选co2(低温超临界干燥或ltscd)。在干燥过程中,必要的是,不超过所用溶剂特定的临界参数例如温度和压力。co2的临界温度和临界压力为约31℃和约74巴。在如此高的工艺压力下进行反应,需要相对成本密集的工艺控制和对气凝胶生产设备的投资。

4.通过在标准压力下对含溶剂的疏水化的凝胶进行亚临界干燥,实现了在类似结构的气凝胶或干凝胶生产中的重要突破。例如在us 5565142 a1中描述了该方法。在亚临界条件下的这种干燥使得可以生产具有与通过超临界干燥得到的气凝胶几乎相同性质的材料。在早期,根据传统定义,这些材料被称为干凝胶,该术语至今仍用于从溶剂亚临界干燥的气凝胶。在下文中,没有使用基于其生产性质的气凝胶的传统定义,而是使用基于典型材料特性(密度《0.30g/cm3,孔隙率》85%,孔径20至80nm)的定义。因此,将亚临界干燥的材料仍称为气凝胶,而不是干凝胶。

5.wo 2012/044052 a2涉及制备粒状形式的光学透明和非透明的二氧化硅气凝胶。这通过将水玻璃溶胶注入醇相中而完成,这导致形成凝胶。另外用醇交换凝胶并使用硅烷化试剂疏水化。然后将凝胶在标准压力下或在减压下干燥。该方法的必要步骤是用乙醇洗涤,为了从水凝胶相中去除水,这是必需的。由于使用醇,所得气凝胶不可避免地含有少量烷氧基。

6.wo2013/053951a1公开了一种用于生产干凝胶的方法,其包括以下顺序的方法步骤:(a)通过四乙氧基硅烷(teos)的水解制备含醇溶胶;(b)-(c)溶胶的凝胶化和老化;(d)使在步骤(b)和(c)中制备和老化的溶胶疏水化;(e)任选地在低于80℃的温度下预干燥疏水化的溶胶,和(f)在高于100℃的温度下完全干燥。衍生自水解的有机硅酸酯的这种气凝胶也含有显著量的未水解的乙氧基。

7.w.j.malfait等人在chem.mater.2015,vol 27,pp 6737-6745中描述使用nmr技术来表征各种类型的疏水化的气凝胶和相关二氧化硅泡沫的表面化学。因此,使用六甲基二硅氮烷(hmds)、三甲基氯硅烷(tmscl)或六甲基二硅氧烷(hmdso),用三甲基甲硅烷基(tms)对由四乙氧基硅烷(teos)、聚乙氧基二硅氧烷(peds)或水玻璃前体制备的样品进行疏水化。该出版物的表2显示了通过nmr技术测定的三甲基甲硅烷基(si-o-tms)、乙氧基(si-o-et)和硅醇(si-oh)基团的含量。用tms基团改性的所有制备的气凝胶样品含有相对高的三

甲基甲硅烷基含量(2.9-3.8mmol/g)。样品1、2和4的乙氧基和硅醇基的含量分别为0.3mmol/g、0.6mmol/g、0.9mmol/g和1.0mmol/g、1.0mmol/g、1.8mmol/g。

8.因此,由在前体体系中含有烷氧基、特别是乙氧基的前体制备的,或来源于含有大量醇(例如乙醇)的溶剂体系中的溶胶-凝胶和/或溶剂交换过程的二氧化硅气凝胶和类似材料将总是含有大量未水解的乙氧基。

9.已经发现,这种常常剩余的乙氧基含量在这种二氧化硅气凝胶的实际使用期间导致一些明显的缺点,特别是当加入到基于矿物粘合剂的配制物中时。在这样的情况下,未反应的乙氧基往往在一些隔热组合物的碱性成分(例如含有气凝胶的抹灰、水泥或其他砂浆混合物中的基于石灰或水泥的粘合剂)的存在下快速水解。所得的隔热矿物组合物然后显示出机械完整性、耐久性以及最终隔热性能的显著降低。

10.本发明解决的技术问题是提供相对于这种碱性化合物具有增大的稳定性的二氧化硅气凝胶。本发明的另一个目的是提供用于制备这种二氧化硅气凝胶的方法。

11.本发明的目的是用于制备疏水化的二氧化硅气凝胶的方法,其包括以下步骤:

12.a)制备包含烷氧基的疏水化的硅凝胶;

13.b)干燥步骤a)中获得的疏水化的硅凝胶;

14.c)用包含水和碱或酸的气体混合物处理步骤b)中获得的产物。

15.us 3,562,177公开了一种增稠剂,其包含含有0.10重量%至2.5重量%的氨的亲水性二氧化硅气凝胶颗粒,所述亲水性二氧化硅气凝胶颗粒通过由水玻璃溶液获得的二氧化硅气凝胶与氨反应而制备。然而,us 3,562,177未提及用水和氨处理疏水化的二氧化硅气凝胶。

16.令人惊讶地发现,本发明方法提供具有降低的残余烷氧基含量的疏水化的二氧化硅气凝胶,其特别适用于制备含有碱性组分的隔热组合物。

17.在根据本发明的方法的步骤a)中,获得了疏水化的硅凝胶。步骤a)优选地进一步包括以下步骤:a1)提供包含硅溶胶的混合物,a2)步骤a1)中获得的混合物的凝胶化,任选地a3)步骤a2)中获得的凝胶的老化,a4)步骤a2)中获得的凝胶的疏水化,和任选地a5)步骤a2)中先前已经获得并且任选在步骤a3)中老化的凝胶中的溶剂交换。

18.烷氧基优选是低分子c1至c4脂族烷氧基,其可以选自甲氧基(och3)、乙氧基(oc2h5)、丙氧基(oc3h7)、丁氧基(oc4h9)以及它们的混合物。最优选地,烷氧基是乙氧基。

19.硅溶胶可在方法的步骤a1)中从硅酸钠(水玻璃)溶液、离子交换的水玻璃、硅酸或胶态二氧化硅以及它们的混合物开始制备。在溶胶的制备或凝胶化期间可以存在醇,或者在随后的溶剂交换和/或疏水化期间添加醇,然后再干燥所得二氧化硅气凝胶。在这种情况下,所得二氧化硅气凝胶通常包含残余的未水解的烷氧基。

20.硅凝胶可以由在步骤a1)中产生的相应硅溶胶获得,通过水解纯形式或醇中的溶液的形式的有机硅酸酯si(or)4。有机硅酸酯可以选自原硅酸四乙酯(teos,r=c2h5)、原硅酸四甲酯(tmos,r=ch3)、原硅酸四异丙酯(tpos,r=i-pr)以及它们的混合物或低聚物。

21.有机硅酸酯与水的反应导致它们的水解,其中与硅键合的烷氧基(or)被硅醇基si-oh部分或完全取代,所述硅醇基si-oh进而可以彼此反应并且通过所谓的缩聚反应形成硅氧烷键(si-o-si)。水解和缩合是涉及许多互连的化学平衡的动态反应,所述化学平衡受到催化剂(诸如酸和碱)的强烈影响。由纳米级胶体颗粒组成的有机硅酸酯的这种水解产物

通常具有低粘度并且被称为二氧化硅溶胶或硅溶胶,所述纳米级胶体颗粒由具有显著残余比例的未水解烷氧基si-or的无定形二氧化硅组成。

22.随后可使用由醇、疏水剂(优选可通过酸催化而活化)和水组成的有机溶剂混合物来稀释硅溶胶。

23.不言而喻,除了醇、硅溶胶和疏水剂之外,在步骤a)中使用的硅溶胶混合物可以含有小比例的水、不可避免的杂质和在制备硅溶胶中常用的某些添加剂。该混合物可另外包含至少一种可聚合的官能硅烷和任选存在的一种或多种能够在待制备的气凝胶材料内形成聚合物结构的单体。可聚合的官能硅烷有利地含有可通过自由基聚合的基团,如在常规乙烯基三烷氧基硅烷(诸如乙烯基三乙氧基硅烷和乙烯基三甲氧基硅烷)或3-三烷氧基甲硅烷基丙基甲基丙烯酸酯(诸如三甲氧基甲硅烷基丙基甲基丙烯酸酯或三乙氧基甲硅烷基丙基甲基丙烯酸酯)的情况下。优选的单体同样选自可通过自由基聚合的物质的组,诸如丙烯酸酯、氯乙烯、苯乙烯或二乙烯基苯。另外或可选地,可以将提供机械增强的添加剂(诸如短纤维,例如玻璃纤维或矿物纤维)添加到含有硅溶胶的混合物中。另外,溶胶也可含有至少一种带有例如疏水性基团的有机官能硅烷。此类有机官能硅烷可以是例如甲基三甲氧基硅烷、甲基三乙氧基硅烷、正丙基三乙氧基硅烷、正丙基三甲氧基硅烷、正辛基三乙氧基硅烷、正辛基三甲氧基硅烷、异丙基三乙氧基硅烷、异丙基三甲氧基硅烷、异丁基三乙氧基硅烷、异丁基三甲氧基硅烷、正丁基三乙氧基硅烷、正丁基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、3-氨基丙基三甲氧基硅烷。

24.如果前体是烷氧基硅烷或有机硅酸酯,则本发明方法的步骤a1)可以在醇的存在下进行,所述醇选自甲醇、乙醇、正丙醇、异丙醇、丁醇以及它们的混合物。

25.如果前体是水玻璃或硅酸钠、离子交换的硅酸钠或低聚硅酸溶液,则本发明方法的步骤a1)可以在大部分水与任选存在的小部分的醇的存在下进行,所述醇选自甲醇、乙醇、正丙醇、异丙醇、丁醇以及它们的混合物。

26.在本发明方法中,硅凝胶可以通过无机前体的凝胶化获得,所述无机前体选自硅酸钠、水玻璃、离子交换的水玻璃、硅酸或胶态二氧化硅以及它们的混合物。

27.在这种情况下,在步骤a)和b)之间的任何处理操作期间使用的溶剂体系可以是基于醇的溶剂体系。

28.在硅溶胶的生产中,优选将催化量的酸和亚化学计量量的水添加到有机硅酸酯的醇溶液中,其中遵循1:1-3.5:0.0001-0.01、更优选1:1-2.5:0.0005-0.005的有机硅酸酯/水/酸摩尔比。可以使用的酸的实例是硫酸、氯化氢或硝酸。

29.疏水剂理解为意指为氧化物表面赋予疏水性、防水性的组分。这通过疏水剂与二氧化硅表面的反应来实现。用于二氧化硅的典型疏水剂的实例是有机硅烷、有机硅氧烷和有机硅氮烷。由wo2015/014813a1已知,这些疏水剂中的一些能够通过酸催化而活化,这意味着在存在催化量的某些酸的情况下,它们能够以比不存在催化剂的情况更低的温度和/或更快地与二氧化硅表面反应。优选在本发明方法中使用的可通过酸催化剂而活化的这种疏水剂的实例包括有机硅氧烷和其他烷基烷氧基硅烷。特别适合作为可通过酸催化剂活化的疏水剂是六甲基二硅氧烷和三烷基烷氧基硅烷,尤其是三甲基烷氧基硅烷,诸如三甲基乙氧基硅烷和三甲基甲氧基硅烷。在本发明中可通过酸催化而活化的疏水剂非常特别优选地选自六甲基二硅氧烷、三甲基乙氧基硅烷、三甲基甲氧基硅烷及它们的混合物。

30.本发明方法的步骤a)优选使用可通过酸催化剂活化的疏水剂来进行,所述疏水剂选自氯化氢、硝酸、硫酸、三甲基氯硅烷及它们的混合物。

31.通过将碱添加到在步骤a1)中形成的包含硅溶胶的混合物中并优选的后续混合,在最终凝胶化之前不久,可以在根据本发明方法的步骤a2)中开始凝胶化过程,并且可以任选地在步骤a3)中老化在步骤a2)中形成的凝胶。

32.在步骤a2)中,先前描述的通过例如在已经形成的胶体颗粒的表面上的有机硅酸酯基团的水解而形成的si-oh硅醇基经受缩合,现在通过添加碱催化,任选地通过另外的加热催化,导致形成称为二氧化硅凝胶或硅凝胶的三维颗粒网络。如果与醇或疏水剂不同的第二助溶剂存在于溶剂混合物中,则如此形成在醇/疏水剂介质中的凝胶(其也可以称为“alkogel”或“有机凝胶(organogel)”)通常受到进一步的老化步骤,其中颗粒网络结构通过在颗粒间颈区(interparticle neck region)之间形成新的化学硅氧烷键而被机械地增强。在实践中,通常选择溶胶体系和所添加的碱的量,使得凝胶化时间在5至15分钟之间。

33.硅溶胶的凝胶化(所述方法的步骤a2)和任选的所得硅凝胶的老化(所述方法的步骤a3)优选在碱催化剂的存在下进行,所述碱性催化剂选自氨、低级脂族烷基胺、氨基硅烷、氟化铵、碱金属氢氧化物(特别是氢氧化钠或氢氧化钾)、碱土金属氢氧化物及它们的混合物。低级脂族胺被理解为意指摩尔质量小于500g/mol的伯、仲或叔烷基胺。特别合适的氨基硅烷的实例是氨基丙基三甲氧基硅烷或氨基丙基三乙氧基硅烷。碱催化剂特别优选地选自氨、氟化铵或氨基硅烷。优选在溶剂中加入碱催化剂的稀溶液,例如稀醇氨溶液。

34.步骤a2)优选在步骤a3)之前在不超过1小时内进行,优选在30分钟内进行,更优选在10分钟内进行。

35.在本发明的特定实施方案中,在一个步骤中进行步骤a2)和a3),并且在同一反应器中进行碱催化剂的添加和硅溶胶的后续老化。

36.步骤a3)可优选在60℃至130℃、更优选80℃至120℃的温度下进行。该步骤的通常持续时间为5至240分钟,优选10至180分钟。更优选地,根据本发明的方法的步骤a3)在90℃至115℃的温度下在20至75分钟内进行。因为操作通常在混合物的沸点(如果使用乙醇作为溶剂,则为约80℃)以上进行,优选使用压力反应器进行步骤b2)和c)。

37.在根据本发明的方法的步骤a4)中,可以通过添加疏水化催化剂来引发步骤a2)中制备的硅凝胶的疏水化。疏水化催化剂可以添加到凝胶中或直接在硅凝胶中释放。

38.可通过酸催化而活化的疏水剂优选用于根据本发明的方法中。这种疏水剂传统上在存在产生h

+

或h3o

+

离子的布朗斯台德酸的情况下活化。因此,在轻微碱性条件下进行的凝胶化过程和在酸性条件下进行的疏水化过程可以在相同的有机凝胶中进行,作为分离操作,具有明确时间间隔。

39.在本发明的特别优选的实施方案中,疏水化催化剂选自氯化氢(气态或作为溶液)、硝酸、硫酸、三甲基氯硅烷及它们的混合物。作为疏水化催化剂,特别优选使用氯化氢、硝酸、硫酸或三甲基氯硅烷的醇溶液。

40.在本发明的另一实施方案中,通过自由基降解法在凝胶中原位形成疏水化催化剂。疏水化催化剂有利地通过先前添加的有机氯化合物(诸如弱稳定或未稳定的pvc、三氯甲烷、氯丙酮或四氯乙烯)的自由基降解来形成。因此疏水化催化剂(其有利地是hcl)可以在期望的时间点释放,其中释放是通过电磁辐射(uv、x射线)或通过常规自由基引发剂引起

的。对于具有高光学透明度和低厚度的凝胶,光化学自由基降解法是优选的。

41.在本发明的另一实施方案中,通过缓释剂在凝胶中释放疏水化催化剂,其中释放任选地通过热活化被引发或加速。在这种情况下,优选使用氯化氢、硝酸或硫酸或它们的前体作为疏水化催化剂,它们从溶胶中存在的“缓释”或“控释”添加剂(诸如微胶囊、纳米胶囊或颗粒)中释放。这些试剂理想地通过外部可控的工艺参数诸如压力、温度或电磁辐射(光、无线电波、微波)活化。

42.根据本发明的方法的步骤a3)和/或步骤a4)优选地在压力容器中在1至20巴的压力下进行,更优选地在1.1至10巴(绝对)的压力下进行,最优选地在1.2至5巴(绝对)的压力下进行。在标准压力下,所使用的溶剂混合物的沸点通常在80℃和100℃之间。与压力锅(pressure cooker)的实例类似,在压力容器中工作允许根据本发明的步骤a4)在80℃-130℃范围内的明显更高的温度下进行,这增加了反应速率。这允许老化和疏水化时间显著减少(例如,老化时间从65℃下的24小时减少到90℃下的仅3小时),这导致工艺效率的显著提高。

43.在本发明的特别优选的实施方案中,根据步骤a4)的二氧化硅的疏水化在80℃至130℃的温度下,在1.2至4巴的压力下,在20至180分钟内进行。

44.在本发明方法的步骤b)中,进行步骤a)中获得的疏水化的硅凝胶的干燥。该步骤b)可以在亚临界或超临界条件下进行,优选在亚临界条件下进行。

45.在“亚临界条件”下,应当理解,不超过所用溶剂特有的临界参数,诸如温度和压力。相反,在“超临界条件”下,必须超过这些参数。在超临界条件下,所使用的溶剂混合物(孔隙液体)相应地在干燥期间以超临界流体形式存在。co2的临界温度和临界压力例如为约31℃和约74巴。

46.在根据本发明的方法的步骤b)中,通过蒸发干燥除去存在于疏水化的硅凝胶中的挥发性成分,诸如醇和残留的疏水剂,从而留下最终的气凝胶结构。在该步骤中,优选除去超过95%、更优选超过98%的所有挥发性成分。混合物的挥发性成分理解为意指在标准压力下沸点小于200℃的所有组分。

47.在本发明的优选实施方案中,步骤b)至少部分地在减压下进行,更优选在0.1至1巴的绝对压力下进行。减压下的干燥具有以下优点:其可以在低温下进行,即具有降低的热能要求。因此,在减压下工作,在相同温度下,特别是在干燥结束时实现气凝胶材料中的残余溶剂(残余水分)的较低含量。从工艺技术的观点来看,另一方面,随着压力的增加,通过与被干燥的材料的对流气体交换进行的热传递增加,这进而减少了干燥时间并提高了工艺效率。根据本发明的方法的步骤b)特别优选地在100℃至200℃的温度和0.1至4巴的压力下进行。

48.在本发明的另一个优选实施方案中,在步骤b)的执行期间,载气连续地进入反应器,并且在与反应器的气态成分混合之后又离开反应器。这允许干燥步骤显著缩短和/或使得能够生产具有低残余水分的气凝胶材料。所使用的载气可以是例如氮气。所使用的载气特别优选地预热至50℃至200℃的温度。可以有利地通过从1巴至4巴的压力调节将预热的载气引入到反应器中。这促进了引入的气体与反应器中的固体/液体反应混合物之间的热传递。已经发现,当每单位时间和反应器体积输入到反应器中的气体对应于150h-1

至1500h-1

的气时空速(ghsv)时是特别有利的,其中:

49.ghsv[h-1

]=输入到反应器中的气体(l/小时)/反应器体积(l)

[0050]

在本发明方法的步骤c)中,用包含水和碱或酸(优选具有充分挥发性的一种)的气体混合物处理步骤b)中获得的产物。所述方法的该步骤c)的目的是优化作为反应物的水和酸或碱催化剂一起工作,以实现在所述方法的步骤b)中获得的疏水化的硅凝胶中存在的残留烷氧基(例如乙氧基)的最大水解度。

[0051]

所述方法的步骤c)中使用的碱或酸优选地适用于催化烷氧基硅烷基si-o-r的水解,其中r可以是例如甲基、乙基、丙基、丁基或其他烷基。此类碱或酸催化剂优选地不导致空间位阻甲硅烷氧基(诸如si-o-sir

13

,其中r1优选是甲基)的水解。

[0052]

所述方法的步骤c)中使用的碱优选地选自氨、低级脂族烷基胺(诸如三甲胺、二甲胺、二乙胺),以及它们的混合物。

[0053]

适合在所述方法的步骤c)中使用的酸可以选自挥发性无机酸诸如盐酸(hcl)、氢氟酸(hf)、氢溴酸(hbr)、氢碘酸(hi)、硝酸(hno3),羧酸诸如甲酸和乙酸,卤代硅烷诸如三甲基氯硅烷,以及它们的混合物。

[0054]

在所述方法的步骤c)中,水和碱或酸以气体(蒸气)形式存在。这可以促进步骤c)中烷氧基的水解,并且使得无需随后干燥处理的气凝胶。

[0055]

在所述方法的步骤c)中,水与碱或与酸的摩尔比优选为至少4,更优选至少5,更优选至少10。

[0056]

根据本发明的方法的步骤c)中使用的气体混合物可以进一步包含载气,例如氮气、空气、氩气。

[0057]

碱(例如氨)或酸(例如盐酸)的水溶液可通过将载气(例如氮气或空气)引入到此溶液中而蒸发,并且因此提供载气、水和碱或酸的气体混合物,该气体混合物可直接用于本发明方法的步骤c)中。

[0058]

在本发明方法的步骤c)期间保持的温度优选为50℃至250℃,更优选75℃至200℃,更优选100℃至180℃,更优选120℃至170℃。

[0059]

本发明方法的步骤c)的持续时间优选为1分钟至1000分钟,更优选2分钟至500分钟,更优选3分钟至200分钟,更优选4分钟至100分钟,更优选5分钟至30分钟。

[0060]

本发明进一步提供二氧化硅气凝胶,其包含三甲基甲硅烷氧基(≡siosime3)、烷氧基甲硅烷基(≡sior)和硅醇基(≡sioh),其特征在于,

[0061]-包合密度(envelope density)为至多0.17g/cm3;

[0062]-三甲基甲硅烷氧基(≡siosime3)的量与三甲基甲硅烷氧基、烷氧基甲硅烷基和硅醇基的量之和的比率n

siosime3

/(n

siosime3

+n

sior

+n

sioh

)大于0.5,优选大于0.6,更优选大于0.7;和

[0063]-烷氧基硅烷基的量与烷氧基硅烷基和硅醇基的量之和的比率n

sior

/(n

sior

+n

sioh

)为0.05至0.35,优选为0.10至0.32,更优选为0.15至0.30;

[0064]

其中r是烷基,优选烷基烷氧基,诸如甲基、乙基、丙基、丁基,更优选甲基或乙基,

[0065]

优选根据w.j.malfait等人.chem.mater.2015,27卷,6737-6745页中描述的方案,通过1h-nmr测定三甲基甲硅烷氧基(≡siosime3)和烷氧基甲硅烷基(≡sior)的量,并且通过

29

si-nmr测定硅醇基(≡sioh)的量。

[0066]

本发明的二氧化硅气凝胶的包合密度为至多0.17g/cm3,优选为0.05g/cm3至

0.160g/cm3,更优选为0.07g/cm3至0.150g/cm3,更优选为0.08g/cm3至0.140g/cm3。

[0067]

当所述材料内的大的内部孔隙体积排除使用例如简单的浮力技术的直接测量时,就可以针对大颗粒(典型地》1-2mm)多孔材料测定包合密度。在这种情况下,待测试的粒状材料样品被介质包围,该介质不穿透孔而是符合不规则表面轮廓以形成紧密配合的“包合”,例如自由流动的干燥粉末介质。

[0068]

包合密度可以通过粉末比重测定法,例如使用geopyc 1360装置(micromeritics)来测定。

[0069]

通过1h-nmr分析测定三甲基甲硅烷氧基(≡siosime3)和烷氧基甲硅烷基(≡sior)的量。特别地,使用具有用于定量的已知物质参考的定量固态nmr魔角旋转(mas)技术。确定对应于三甲基甲硅烷氧基(≡siosime3)的甲基的信号的峰。为了确定烷氧基甲硅烷基(≡sior),可以使用其信号不与1h光谱中的其他质子显著重叠的烷氧基的任何质子。对于甲氧基或乙氧基,使用甲基的质子。

[0070]

可以用宽孔9.4t磁体来记录1h-nmr谱,其对应于使用249.9ppm的谱宽和328ms的采集时间的400.2mhz的拉莫尔频率。在2.5mm氧化锆转子中施加24khz mas速率可用于使线宽最小化。所有光谱通常以t1弛豫时间的至少5倍的再循环延迟收集,如通过饱和恢复实验确定,以确保它们的定量性质。金刚烷和八(三甲基甲硅烷氧基)倍半硅氧烷(q8m8)的完全松弛的光谱可用于绝对nmr信号强度的校准。

[0071]

硅醇基(≡sioh)的量通过固态mas-29

si-nmr由q3物质和烷氧基的差异确定,假设每个q3物质与烷氧基或羟基连接。

[0072]

可以用宽孔9.4t磁体来记录

29

si-nmr谱,其对应于使用349.3ppm的谱宽和74ms的采集时间的79.5mhz的拉莫尔频率。在7mm氧化锆转子中施加4khz mas速率的bruker avance iii hd系统可用于使线宽最小化。

[0073]

所有nmr光谱(1h和

29

si)通常以至少5t1的再循环延迟收集,如通过饱和恢复实验确定,以确保它们的定量性质。金刚烷和八(三甲基甲硅烷氧基)倍半硅氧烷(q8m8)的完全松弛的1h-nmr谱可用于绝对1h-nmr信号强度的校准,八(三甲基甲硅烷氧基)倍半硅氧烷(q8m8)的

29

si-nmr谱用于

29

si-nmr谱的校准。

[0074]

所有样品和标准品优选地在完全填充的转子上测量,以确保在强度校准期间由于射频(rf)场强的梯度引起的灵敏度的潜在不均匀性抵消,并且使用足够强的脉冲以确保均匀的激发:分别为,对于1h为83khz并且对于

29

si为45khz。

[0075]

通过nmr技术定量测定疏水化的二氧化硅气凝胶上的表面官能团的细节可以在w.j.malfait等人,chem.mater.2015,27,6737-6745中找到。与固体nmr分析相关的该出版物的内容以引用方式并入本文。

[0076]

本发明的二氧化硅气凝胶可通过根据本发明的方法制备。

[0077]

本发明的二氧化硅气凝胶优选具有微粒形式,例如表现出粉末或粒料。在粉末的情况下,这被理解为意指具有至多50μm的平均数值粒度的颗粒,而粒料通常由平均数值粒度为50μm至10mm的颗粒组成。

[0078]

根据本发明的二氧化硅气凝胶可以为粉末形式,或者优选为具有例如50μm至10mm、更优选100μm至5mm的平均数值粒度d

50

的粒料形式。粉末或粒料的平均数值粒度可以根据iso13320:2009通过激光衍射粒度分析来确定。所得的测量的粒度分布用于定义平均d50

,其表示作为数值平均粒度,粒度不超过所有颗粒的50%。

[0079]

本发明的二氧化硅气凝胶的热导率在标准压力和20℃下优选为12mw/(mk)至25mw/(mk)。粉末或粒料形式的气凝胶疏松材料(bulk material)的热导率可根据en 12667:2001在20℃的平均测量温度下、在空气气氛下和在标准压力下测量。

[0080]

本发明的二氧化硅气凝胶可具有大于300m2/g、优选400m2/g至1000m2/g、更优选450m2/g至900m2/g、更优选550m2/g至850m2/g的bet表面积。比表面积,也称为bet表面积,可根据din 9277:2014,根据brunauer-emmett-teller方法,通过氮吸附测定。

[0081]

本发明进一步提供了本发明的二氧化硅气凝胶用于隔热和/或隔音的用途。

[0082]

本发明的二氧化硅气凝胶可以用作用于隔热和/或隔音的疏松材料,例如在隔热容器中;用于糊状施用的配制物中,诸如石膏、砂浆和混凝土配制物;用于隔热和/或隔音涂层中,例如作为工业用途中的节能隔热涂层,作为用于轻质建筑构造用途的隔热纺织品和膜(film membranes)的成分。

[0083]

本发明的另一个目的是用于隔热和/或隔音的组合物,其包含本发明的二氧化硅气凝胶。

[0084]

用于隔热和/或隔音的这种组合物可以是由本发明的二氧化硅气凝胶材料形成的隔热和/或隔音板(panel)的形式。

[0085]

用于隔热和/或隔音的组合物或相应的板可减少热和/或声音的传输,因此具有隔热和/或隔音特性。

实施例

[0086]

比较例1

[0087]

使用在室温下为1:3.0:0.001的teos/水/硫酸的摩尔比和在35℃下表示为20重量%sio2的当量二氧化硅含量,通过teos的醇解制备二氧化硅溶胶浓缩物。然后使溶胶浓缩物在使用前静置过夜。然后用hmdso和乙醇将溶胶浓缩物稀释至5.7重量%sio2当量的最终溶胶浓度,使得溶胶中的hmdso含量为30重量%。此后,将2体积%的稀释的乙醇的氨溶液加入该溶胶中,这导致在8至10分钟内凝胶化。将新鲜的有机凝胶置于密封钢管压力容器内,用少量乙醇覆盖并在95℃下老化2小时。

[0088]

老化后,将密封的管冷却至室温并小心打开。然后将老化的凝胶机械地压碎,并且将凝胶粒状颗粒再次放置在钢管内。随后,添加稀硝酸、乙醇和hmdso的混合物以仅仅覆盖凝胶颗粒。将钢管再次密封并置于100℃油浴内,在那里其被保持以进行疏水化2小时。完成疏水化并冷却至45℃后,将凝胶颗粒回收并随后在150℃下在氮气下在对流干燥烘箱中干燥。

[0089]

最终气凝胶材料具有0.115g/cm3的包合密度和0.0184w/(m k)的粒状样品的典型填充床热导率。气凝胶的其他化学数据总结于表1中。

[0090]

实施例1:以实验室规模制备气凝胶粒状材料

[0091]

然后将比较例1中获得的具有残余烷氧基的气凝胶材料保持在同一烘箱中,并且将烘箱的温度升高到165℃。一旦达到新的设定温度,就将烘箱短暂地打开,并且将连接到注射泵的细毛细管定位在气凝胶样品下方并再次关闭门。通过以300ml/h的速率计量加入6m的氢氧化铵水溶液来引发乙氧基的水解。在40分钟后停止计量加入,并且在另一10分钟

的过程中,用氮气流吹扫烘箱内的残余水/氨混合物。然后回收和表征最终气凝胶材料,所述最终气凝胶材料具有0.118g/cm3的包合密度和0.0184w/(m k)的粒状样品的典型填充床热导率。气凝胶的其他化学数据总结于表1中。

[0092]

实施例2

[0093]

程序与实施例1中描述的程序相同,不同之处在于干燥温度为160℃,并且通过用毛细管(其已在干燥步骤开始时放置)开始计量加入氢氧化铵溶液,在干燥步骤结束时直接进行乙氧基水解步骤。气凝胶的物理-化学数据总结于表1中。

[0094]

实施例3

[0095]

程序与实施例1中描述的程序相同,不同之处在于乙氧基水解步骤通过以200ml/h的速率注射3m三氟乙酸水溶液来进行,并且在25分钟的时间内保持计量加入。气凝胶的物理-化学数据总结于表1中。

[0096]

实施例4:气凝胶粒状材料的工业生产

[0097]

所使用的中试装置由用于生产溶胶的搅拌间歇式反应器和具有顶部和底部气密密封盖的管束反应器,以及在下游且另外加热的疏水化反应器容器、相分离单元和混合对流/接触干燥器单元组成。装置周边由适当的辅助单元(加热单元、热交换器、冷凝器)和溶剂储存器以及用于各种试剂的储存装置组成。管束反应器由各自具有23mm内径的平行管的热交换器和可利用热传递流体介质吹扫的护套组成。反应器以与水平面成19

°

的固定角度安装到工厂场地的地板。

[0098]

在开始时,通过在搅拌反应器中用乙醇和hmdso稀释peds溶胶浓缩物来制备由30kg乙醇、30kg溶胶浓缩物、4.3kg水和25.8kg hmdso组成的76l溶胶,并预热至45℃。然后添加稀乙醇氨溶液,并经由具有压力平衡的转移管线将这样活化的溶胶转移到两个盖都封闭的预热至60℃的管束反应器。在溶胶转移之后,也关闭反应器的顶部阀门和底部阀门,其结果是热交换器管连同形成的凝胶棒一起隔离在紧密密封的反应器内。

[0099]

然后通过加热热交换器介质将反应器的温度升高到112℃。压力迅速上升到2.5巴的值。在60分钟的老化时间之后,小心地打开底部和顶部阀门,并将脱水收缩流体(syneresis fluid)释放到释放容器中。现在将管束热交换器的加热降低到102℃。现在将已经在搅拌间歇式反应器内混合并预热至60℃的18.5l的乙醇中的稀硫酸溶液泵送到反应器中,并以4l/min的恒定流量循环。然后将疏水化催化剂在相同温度下泵送另外的75分钟。

[0100]

一旦完成疏水化,就将反应器快速冷却至73℃的温度并排放至环境压力。打开反应器底部盖,并通过相分离单元将所得的疏水化凝胶棒与液相分离,并转移至干燥器单元,在干燥器单元中,凝胶在160℃的氮气流下干燥至恒重。在干燥单元之后,以17分钟的停留时间,将气凝胶粒料输送通过含有1.1体积%氨和350毫巴水蒸气的气氛的加热的隧道。在该隧道结束时,通过负载锁定系统回收最终的气凝胶材料。

[0101]

材料的分析显示0.108g/cm3的包合密度和17.9mw/(m k)的床的热导率。气凝胶的其他化学数据总结于表1中。

[0102]

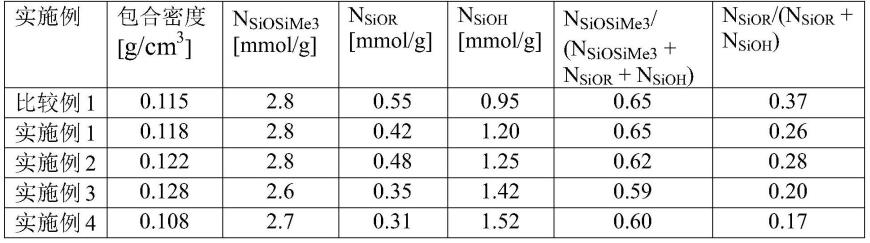

表1:所制备的气凝胶的物理-化学特性

[0103][0104]

通过粉末比重测定法,使用geopyc 1360装置(micromeritics)测量包合密度。

[0105]

通过1h-nmr测定三甲基甲硅烷氧基(≡siosime3)和烷氧基甲硅烷基(≡sior)的量,并且通过

29

si-nmr测定硅醇基(≡sioh)的量,如w.j.malfait等人,chem.mater.2015,27,6737-6745中所述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1