一种塑料薄膜用二氧化硅开口剂及其制备方法与流程

1.在本发明属于二氧化硅制备技术领域,具体涉及一种塑料薄膜用二氧化硅开口剂及其制备方法,尤其是涉及一种低吸油值、高密度、高比表面积的塑料薄膜用二氧化硅开口剂及其制备方法。

背景技术:

2.塑料行业发展迅速,应用广泛,其中塑料薄膜大多需要良好的滑移性能。然而在塑料薄膜生产过程中,由于表面张力的存在,当受压或受热时,易出现薄膜粘连在一起,不易分离,甚至无法使用。造成该现象的原因有两种,一是薄膜闭合后膜间形成真空密合状态不易分开;二是薄膜成型后表面有大量的外露分子链,两片薄膜闭合后大分子链之间互相缠绕无法打开。

3.因此,为了防止这种现象的发生,通常在生产塑料薄膜时加入一定量的开口剂。在薄膜配方中掺入少量的开口剂会在薄膜材料表面产生微粗糙度,使塑料薄膜间的接触面积减少,空气进入薄膜之间,有效避免薄膜之间形成真空密合,从而防止了薄膜间的黏连现象发生。现有技术中,添加的无机开口剂为无机的滑石粉、硅藻土等;有机开口剂为油酸酰胺、芥酸酰胺及ebs衍生物等。但是,当前的无机开口剂在塑料薄膜中的加入量大且在树脂中分散困难,影响薄膜的透明度和拉伸强度,有机开口剂易产生析出物,影响薄膜的颜色、热封性与透明度等,同时会对包装物造成污染。

4.中国专利申请cn1482174a公开了一种高透明聚酯薄膜及其生产方法,在制备高透明聚酯薄膜时添加含有纳米级二氧化硅和微米级二氧化硅,从总量上减少开口剂的用量,但由于所采用的纳米二氧化硅容易在酸性反应环境下团聚,存在分散性较差,光学性能不匀等问题,且薄膜雾度较大,容易对薄膜的外观造成影响。中国专利申请cn102532950a公开了一种微粒型硅胶薄膜开口剂,采用沉淀法制得的二氧化硅虽然粒径较小,性能稳定,但是应用于聚丙烯塑料薄膜中仍然存在雾度较高的问题。中国专利cn 112250074 b公开了一种高吸油高比表面积的二氧化硅的制备方法,在制备过程中采用三乙醇胺提高反应的ph值,但是通过本发明的方法制得的二氧化硅的吸油值较高,可能会降低二氧化硅的分散性,不适用与作为塑料薄膜的开口剂使用。

5.因此,有必要提供一种低吸油值、高密度、高比表面积的塑料薄膜用二氧化硅开口剂的制备方法,能够有效提高薄膜的开口效果以及降低雾度、提高透光度等性能,以满足在塑料薄膜中的良好应用。

技术实现要素:

6.为了解决现有技术中存在的问题,本发明的目的在于提供一种低吸油值、高密度、高比表面积的塑料薄膜用二氧化硅开口剂的制备方法。采用本发明的方法制备的二氧化硅开口剂具有高比表面积,可有效吸附薄膜分子链末端,进一步提高塑料薄膜的开口率,同时,制得的二氧化硅开口剂还具有低吸油值高密度的特征,可以有效提高二氧化硅在树脂

中的分散性,同时提高二氧化硅添加量,减少其他开口剂的使用,能够有效降低塑料薄膜的雾度。

7.本发明的技术方案是:一种塑料薄膜用二氧化硅开口剂的制备方法,包括如下制备步骤:s1、将模数为1.5~3.5的固体硅酸钠加水稀释溶解后,配置成浓度为0.85~2.0 mol/l的硅酸钠溶液;s2、将硫酸钠溶液加入反应釜中,升温至30~60 ℃,搅拌;s3、向反应釜中滴加步骤s1中所得的硅酸钠溶液,搅拌,再滴加硫酸溶液控制ph为7.5~10.0,当出现乳化现象时,停止加入硫酸溶液;s4、向步骤s3中同时加入三乙醇胺和硬脂酸镁,升温至60~90℃,陈化25~35 min,再滴加硫酸溶液,直至ph为2.5~5.0,停止加硫酸溶液,继续搅拌15~20 min;s5、将步骤s4得到的物料继续进行压滤洗涤处理后,再使用气流干燥破碎,即得二氧化硅开口剂。

8.进一步地,所述步骤s2中硫酸钠溶液的质量百分比浓度为2~6%。

9.进一步地,所述步骤s2中硫酸钠溶液的添加量为6~10 m3,步骤s3中滴加的硅酸钠溶液的总量为8~15 m3,滴加速度为8~15 m3/h。

10.进一步地,所述步骤s3中滴加的硫酸溶液的浓度为4~10mol/l,滴加速度为3.0~4.5 m3/h。

11.进一步地,所述步骤s4中三乙醇胺用量为总体系重量的2~5%,所述硬脂酸镁的添加量为总体系重量的0.8~1.3%;所述总体系重量是硫酸钠溶液、硫酸溶液和硅酸钠溶液的总重量。

12.进一步地,所述步骤s4中滴加的硫酸溶液的浓度为4~10mol/l,滴加速度为1.5~3.0 m3/h。

13.进一步地,所述步骤s2中的搅拌频率为30~50hz,所述步骤s3中的搅拌频率为55~65hz,所述步骤s4中的搅拌频率为60hz。

14.进一步地,所述步骤s5所得的二氧化硅开口剂的比表面积在700~750 m2/g之间,孔径为9~12nm,吸油值低于60 ml/100g,粒径d

50

为4~6 μm。

15.另外,本发明所提供的二氧化硅开口剂在塑料薄膜中添加的重量百分比为0.1~0.5 %;在开口剂母粒中添加的重量百分比为20~30%。

16.本发明提供的一种高吸油高比表面积的二氧化硅的制备方法,在制备步骤中,设置两步法进行反应,先在偏碱性环境进行反应至乳化点,随即改变反应条件,使反应在酸性条件下进行,具体反应机理如下:在步骤s2中,硫酸钠溶液的质量百分比浓度为2~6%,加入此高浓度的硫酸钠溶液,在反应中可以促进生成低吸油值的二氧化硅,高浓度硫酸钠溶液也使生成二氧化硅密度增大。在步骤s3中加入浓度为0.85~2.0 mol/l的硅酸钠溶液,初始时在偏碱性环境下,根据硅酸聚合理论,此时硅酸聚合速度最快,可以有效促进二氧化硅的快速生成;并且生成的粒子较小,分散性好,在薄膜表面产生微粗糙度,有效避免薄膜间真空闭合;同时高浓度的硅酸钠溶液也可使生成的二氧化硅具有低吸油值高密度的特点,作为开口剂时提高二氧化硅在树脂中的分散性,提高二氧化硅添加量,降低成本。

17.进一步地,步骤s3中,在碱性条件(ph为7.5~10.0)下加入三乙醇胺和硬脂酸镁,可以改变二氧化硅表面特性,在二氧化硅表面形成空间位阻,阻碍二氧化硅粒子的二次团聚来控制粒径,提高分散性。二氧化硅表面含有大量羟基,可以与三乙醇胺中羟基形成氢键,吸附三乙醇胺。而且,在60~90℃的条件下,三乙醇胺的羟基与二氧化硅表面的羟基脱水缩合,使二氧化硅表面羟基减少,同时与加入的硬脂酸镁共同作用,可以进一步提高二氧化硅颗粒的流动性,从而增大母粒中二氧化硅的分散性,增大二氧化硅的堆积密度,避免颗粒团聚。并且在刚出现乳化点时加入三乙醇胺和硬脂酸镁,降低二氧化硅粒子的二次团聚速率,有利于控制二氧化硅的粒径大小均匀性,从而降低二氧化硅应用时对薄膜透明性的影响,克服开口母粒在塑料薄膜表面的黏连,有利于塑料薄膜的开口效果。所述步骤s4中三乙醇胺用量为总体系重量的2~5%,如果三乙醇胺用量过大,完全阻碍二氧化硅粒子的二次团聚且限制二氧化硅粒子的生成,从而降低二氧化硅的产量,也易导致粒径过小的超细粉产生,造成扬尘污染。同时,本发明步骤s3如果不添加硬脂酸镁,而是添加硬脂酸钙,效果与硬脂酸镁相似,但硬脂酸钙熔点在125~145℃,对反应温度要求更高,且硬脂酸钙具有吸湿性,会影响二氧化硅开口剂的吸水量和吸油值。接着,再缓慢加入硫酸溶液继续反应,使反应在酸性环境进行并保持终点ph在2.5~5.0,保证洗涤后的二氧化硅ph保持在中性。

18.与现有技术相比,本发明提供的塑料薄膜用二氧化硅的制备方法具有以下优势:(1)采用本发明提供的制备方法,制得的二氧化硅开口剂具有高比表面积、高孔隙、低吸油值的特性,经检测,比表面积在700~750 m2/g之间,孔径为9~12 nm,吸油值低于60 ml/100g,可以有效吸附薄膜分子表面裸露的大分子链,解决薄膜间大分子链缠绕的问题,静/动摩擦力降低效果明显,提高开口效果。

19.(2)本发明制得的二氧化硅开口剂粒径小,粒径d

50

为4~6 μm,能够均匀分散,且根据本技术中的大量实验数据可以看出,在特定的温度及ph的条件下,经三乙醇胺改性后的二氧化硅与薄膜的相容性更好,进一步提高二氧化硅在薄膜中的分散性,在薄膜中加入二氧化硅开口剂对雾度上升的影响非常小,透明度高,可以有效减少塑料母粒配方中分散剂的添加量,同时还能够有效降低薄膜的雾度。

20.(3)采用本发明的制备方法合成二氧化硅开口剂具有较大的堆积密度,最大可达到0.6 g/ml,得到的二氧化硅粒子体积小,分散性提高,从而能够更容易与树脂进行混合,同时还可以有效避免薄膜间真空闭合。

具体实施方式

21.以下通过具体实施方式的描述对本发明作进一步说明,但这并非是对本发明的限制,本领域技术人员根据本发明的基本思想,可以做出各种修改或改进,但是只要不脱离本发明的基本思想,均在本发明的保护范围之内。

22.其中,本发明所用试剂均为常用试剂,均可在常规试剂生产销售公司购买。

23.实施例1一种塑料薄膜用二氧化硅开口剂的制备方法所述塑料薄膜用二氧化硅开口剂的制备方法,包括如下制备步骤:s1、将模数为1.5的固体硅酸钠加水稀释溶解后,配置成浓度为0.85mol/l的硅酸钠溶液;s2、将6m3质量百分比浓度为6%的硫酸钠溶液加入反应釜中,升温至30℃,保持搅

拌频率为30hz;s3、向反应釜中滴加步骤s1中所得的硅酸钠溶液,以8m3/h的滴加速度滴加至8m3时,提高搅拌频率到55hz,再以3.0 m3/h的速度滴加浓度为4mol/l硫酸溶液,当出现乳化现象时,停止加入硫酸溶液,此时ph为7.5;s4、在碱性条件下,向步骤s3中同时加入三乙醇胺和硬脂酸镁,升温至60℃,陈化25 min,再以1.5m3/h的速度滴加4mol/l硫酸溶液,直至ph为2.5,停止加硫酸溶液,继续搅拌15 min,搅拌速度为60hz;所述三乙醇胺的用量为总体系重量的2%,所述硬脂酸镁的用量为总体系重量的0.8%,所述总体系重量是硫酸钠溶液、硫酸溶液和硅酸钠溶液的总重量;s5、将步骤s4得到的物料继续进行压滤洗涤处理后,再使用气流干燥破碎,即得二氧化硅开口剂。

24.实施例2一种塑料薄膜用二氧化硅开口剂的制备方法所述塑料薄膜用二氧化硅开口剂的制备方法,包括如下制备步骤:s1、将模数为3的固体硅酸钠加水稀释溶解后,配置成浓度为1.5mol/l的硅酸钠溶液;s2、将8m3质量百分比浓度为5%的硫酸钠溶液加入反应釜中,升温至50℃,保持搅拌频率为45hz;s3、向反应釜中滴加步骤s1中所得的硅酸钠溶液,以10 m3/h的滴加速度滴加至10m3时,提高搅拌频率到60hz,再以4 m3/h的速度滴加浓度为8 mol/l硫酸溶液,当出现乳化现象时,停止加入硫酸溶液,此时ph为8.5;s4、在碱性条件下,向步骤s3中同时加入三乙醇胺和硬脂酸镁,升温至85℃,陈化30 min,再以2.5m3/h的速度滴加8 mol/l的硫酸溶液,直至ph为3.5,停止加硫酸溶液,继续搅拌18 min,搅拌频率为60hz;所述三乙醇胺的用量为总体系重量的3.5%,所述硬脂酸镁的用量为总体系重量的1%,所述总体系重量是硫酸钠溶液、硫酸溶液和硅酸钠溶液的总重量;s5、将步骤s4得到的物料继续进行压滤洗涤处理后,再使用气流干燥破碎,即得二氧化硅开口剂。

25.实施例3 一种塑料薄膜用二氧化硅开口剂的制备方法所述塑料薄膜用二氧化硅开口剂的制备方法,包括如下制备步骤:s1、将模数为3.5的固体硅酸钠加水稀释溶解后,配置成浓度为2.0mol/l的硅酸钠溶液;s2、将10m3质量百分比浓度为2%的硫酸钠溶液加入反应釜中,升温至60℃,保持搅拌频率为50 hz;s3、向反应釜中滴加步骤s1中所得的硅酸钠溶液,以15m3/h的滴加速度滴加至15m3时,提高搅拌频率到65hz,再以4.5m3/h的速度滴加浓度为10mol/l硫酸溶液,当出现乳化现象时,停止加入硫酸溶液,此时ph为10.0;s4、在碱性条件下,向步骤s3中同时加入三乙醇胺和硬脂酸镁,升温至90℃,陈化35 min,再以3.0m3/h的速度滴加10mol/l硫酸溶液,直至ph为5.0,停止加硫酸溶液,继续搅拌20min,搅拌频率为60hz;所述三乙醇胺的用量为总体系重量的5%,所述硬脂酸镁的用量为总体系重量的1.3%,所述总体系重量是硫酸钠溶液、硫酸溶液和硅酸钠溶液的总重量;s5、将步骤s4得到的物料继续进行压滤洗涤处理后,再使用气流干燥破碎,即得二

氧化硅开口剂。

26.对比例1 一种塑料薄膜用二氧化硅开口剂的制备方法与实施例2的相比,对比例1的区别在于,所述步骤s2中添加的硫酸钠溶液的质量百分比浓度为1%,添加量为15m3,其他参数和操作与实施例2相同。

27.对比例2 一种塑料薄膜用二氧化硅开口剂的制备方法与实施例2的相比,对比例2的区别在于,所述步骤s3中控制反应过程ph为5.0,其他参数和操作与实施例2相同。

28.对比例3 一种塑料薄膜用二氧化硅开口剂的制备方法与实施例2的相比,对比例3的区别在于,所述步骤s3添加的硅酸钠溶液的浓度为3.0mol/l,其他参数和操作与实施例2相同。

29.对比例4 一种塑料薄膜用二氧化硅开口剂的制备方法与实施例2的相比,对比例4的区别在于,所述步骤s4中用甘油替换三乙醇胺,其他参数和操作与实施例2相同。

30.对比例5 一种塑料薄膜用二氧化硅开口剂的制备方法与实施例2的相比,对比例5的区别在于,所述步骤s4中三乙醇胺的用量为总体系重量的10%,其他参数和操作与实施例2相同。

31.对比例6 一种塑料薄膜用二氧化硅开口剂的制备方法与实施例2的相比,对比例6的区别在于,所述步骤s4中用硬脂酸钙替换硬脂酸镁,其他参数和操作与实施例2相同。

32.对比例7 一种塑料薄膜用二氧化硅开口剂的制备方法与实施例2的相比,对比例7的区别在于,所述步骤s4中升温至50℃,陈化30min,其他参数和操作与实施例2相同。

33.试验例一、本发明二氧化硅开口剂性能检测1. 试验材料:实施例1~3,对比例1~7制备的塑料薄膜用二氧化硅开口剂。

34.2. 试验方法:(1)比表面积和孔径:利用静态氮吸附法,参照国家标准gb/t 19587-2004中的方法对二氧化硅的比表面积和孔径进行检测;(2)吸油值:参照《hg/t3072-2019橡胶配合剂沉淀水合二氧化硅吸油值的测定》中的方法对二氧化硅的吸油值进行测定;(3)堆积密度:参照国家标准gb/t20316.1-2009中堆积密度的测定方法进行测定;(4)中位粒径d

50

:采用激光衍射法进行检测。

35.3. 试验结果试验结果如表1所示。

36.表1 二氧化硅开口剂的性能检测结果

组别比表面积(m2/g)孔径(nm)堆积密度(g/ml)吸油值(ml/100g)中位粒径d50(μm)实施例173590.5596实施例2746120.6514实施例3719100.5535对比例1631100.21629对比例261780.318315

对比例369390.5387对比例434770.412010对比例568790.6783对比例652870.61316对比例752180.39515

由表1可知:本发明实施例1~3的方法制得的二氧化硅开口剂的比表面积在700~750m2/g之间,孔径为9~12nm,堆积密度均在0.5g/ml以上,吸油值低于60ml/100g,其中实施例2组效果最好,为本发明的最佳实施例。而对比例1~7中改变了本发明二氧化硅开口剂制备过程中部分原料的浓度,添加量,反应过程的温度或ph时,制得的二氧化硅的性能在各方面较实施例1~3有了较大的下降,而对比例3中,当提高了步骤s3中硅酸钠溶液的浓度时,虽然得到的二氧化硅的吸油值有所下降,但同时也影响了其比表面积的性能。

37.试验例二、应用性能检测1. 试验材料:实施例1~3,对比例1~7制备的塑料薄膜用二氧化硅开口剂。

38.2. 试验方法:将20%本发明实施例和对比例制备的二氧化硅开口剂与聚丙烯母料(dfda-7042)混合,加入高速混合器中,混合5min后,将混合物料加入到通用型双螺杆挤出机中熔融、塑化、挤出、造粒,其中,制备出高开口高聚乙烯树脂,最后在吹膜机中形成聚丙烯薄膜,并对进行薄膜应用性能的检测:(1)动、静摩擦系数:参照国家标准gb/t10006-1988中的方法进行检测;(2)雾度和透光率:参照国家标准gb/t 2410-2008中的方法进行检测。

39.3. 试验结果试验结果如表2所示。

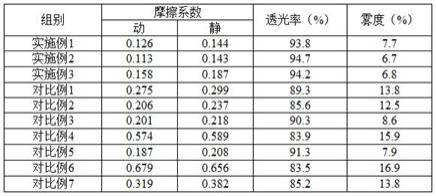

40.表2 二氧化硅开口剂的应用性能检测结果由表2可知:本发明实施例1~3的方法制得的二氧化硅开口剂的静、动摩擦系数降低效果明显,并且具有较高的透光率及较低的雾度,其中实施例2组效果最好,为本发明的最佳实施例。而对比例1~7中改变了本发明二氧化硅开口剂制备过程中部分原料的浓度,添加量,反应过程的温度或ph时,添加到聚乙烯材料中制得的塑料薄膜在开口效果及透光率和雾度等方面较实施例1~3均有明显的差距。

41.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1