基于复合微纳增材制造大尺寸电加热玻璃批量生产系统的制作方法

1.本发明涉及透明电加热玻璃和微纳增材制造技术领域,特别涉及一种结合单平板电极电场驱动多喷头喷射沉积微纳3d打印和微电铸工艺的复合微纳增材制造技术,以实现高透光率、低方阻的大尺寸透明电加热玻璃低成本、批量化制造的生产系统及其工作方法。

背景技术:

2.本部分的陈述仅仅是提供了与本发明相关的背景技术,并不必然构成现有技术。

3.透明电加热玻璃在许多领域具有非常普遍的应用,尤其是大尺寸的透明电加热玻璃在汽车、家电、建筑、船舶、国防军事、航空航天等领域的除霜、除雾及抗冰等方面有着更加重要且广泛的应用。然而现阶段的生产技术确难以实现大尺寸高透光率、低方阻的大尺寸透明电加热玻璃的高效低成本制造,严重制约了其更广泛的工业化应用。

4.对于透明电加热玻璃,目前工业界所使用的电加热材料主要包括:铟锡氧化物(indium tinoxide,ito)、导电高分子聚合物、金属纳米线、碳纳米管或石墨烯、金属网格等。但ito中含有的金属铟具有一定的毒性,且制造过程存在易破碎以及高温处理过程中容易损伤基材等问题,其苛刻的加工条件和铟的稀缺性和毒性限制了ito的进一步应用和发展;导电高分子聚合物通过旋涂、狭缝涂布、印刷或溶液法制备的电加热玻璃因方阻较高导致加热功率较低;碳纳米管和石墨烯材料制造成本高,方阻较大;金属纳米线当温度到250℃以上时存在热稳定性差、沉积的纳米线表面粗糙度差以及纳米线与基底附着力较差等问题。与现有这些解决方案相比,基于金属网格的透明电加热玻璃具有以下独特的优势和显著特点:

5.(1)解决了现有其它方案方阻(电学性能)和透过率(光学性能)相互制约的矛盾,其能同时实现低方阻和高透过率;

6.(2)易于调控和裁剪光学和电学性能,仅改变图案类型、线宽、周期、高宽比等,满足不同的应用需求。已经被工业界和学术界认为是下一代透明导电加热材料的最优选择方案之一。

7.但是,现有的生产技术(诸如光学光刻、纳米压印、喷墨打印、气溶胶打印、夹丝技术、镀膜技术以及丝印技术等)在批量化制造大尺寸金属网格透明电加热玻璃方面存在诸多的不足和局限性,例如设备昂贵;生产环境苛刻(高温、高压、真空等);生产成本高;材料浪费严重;生产过程会产生较多的废液、废气等,环境污染严重;有些工艺精度较低(喷墨打印、丝网印刷等),制约其性能;生产工序复杂,周期长;尤其是无法实现超大尺寸(米级尺度) 透明电加热玻璃的高效低成本制造,严重限制了基于金属网格透明电加热玻璃广泛工业化应用。

8.电流体动力喷射打印和电场驱动喷射沉积微纳3d打印虽然具有很高的打印精度和分辨率,生产成本低,具有宏/微结构跨尺度制造的能力,但它们目前面临最大的挑战性难题就是由于采用单喷头,导致生产效率低下,同样无法满足大尺寸透明电加热玻璃的高效率制造。由于电流体动力喷射打印和电场驱动喷射沉积微纳3d打印都是打印喷嘴连接高

压电源,所以它们都存在多喷头之间严重的电场串扰问题,难以做到多喷头紧密集成式的排布,所以现有的商业化点喷印打印装置和电场驱动喷射微纳3d打印装置都是采用单喷头,其在工业上也应用受到巨大限制。

技术实现要素:

9.为了解决现有技术的不足,本发明提供了一种基于复合微纳增材制造大尺寸电加热玻璃批量生产系统及方法,通过结合单平板电极电场驱动多喷头喷射沉积微纳3d打印和精密微电铸技术,实现了大尺寸高性能金属网格透明电加热玻璃高效和低成本批量化制造;本发明采用单平板电极电场驱动多喷头喷射沉积微纳3d打印技术,多喷头并行打印,具有非常高的打印效率,克服了单喷头效率低,能够实现大面积金属网格高效制造;本发明引入了精密微电铸技术,在打印的金属网格的基础上,通过单步体成形,实现了大尺寸高性能复合金属网格高效制造,极大提高了生产效率;本发明在打印的银网格上精密微电铸镍,不但能够有效降低方阻,还能还能修复打印的缺陷,提高了大面积制造的一致性和稳定性,提高了耐候性,延长了使用寿命;微电铸需要的生产时间非常短 (少于10分钟),极大提高了生产效率,降低了生产成本,满足了大批量工业化生产的苛刻要求;通过本发明公开的自动化生产系统,实现了大尺寸高性能金属网格透明电加热玻璃连续生产;结合以上技术和策略,本发明实现了大尺寸高性能金属网格透明电加热玻璃高效和低成本工业级大规模化生产。

10.为了实现上述目的,本发明采用如下技术方案:

11.本发明第一方面提供了一种基于复合微纳增材制造大尺寸电加热玻璃批量生产系统。

12.一种基于复合微纳增材制造大尺寸电加热玻璃批量生产系统,包括:

13.玻璃基板输送模块;

14.至少一台第一机械手,用于将玻璃基板从玻璃基板输送模块输送到第一清洗和风干单元,将清洗和风干后的玻璃基板从第一清洗和风干单元输送到玻璃基板输送模块;

15.至少一台第一清洗和风干单元,用于玻璃基板的清洗和风干;

16.至少一台第二机械手,用于将玻璃基板从玻璃基板输送模块输送到单平板电极电场驱动多喷头喷射沉积微纳3d打印装置,将打印金属银网格后的玻璃基材输送到玻璃基板输送模块;

17.至少一台单平板电极电场驱动多喷头喷射沉积微纳3d打印装置,用于在玻璃基板上打印金属银网格;

18.至少一台第三机械手,用于将打印金属银网格的玻璃基材输送到真空高温烧结单元,将真空高温烧结单元处理后的具有金属银网格的玻璃基材输送回玻璃基板输送模块;

19.至少一台真空高温烧结单元,用于对打印的金属银网格进行高温烧结导电化处理;

20.至少一台第四机械手,用于将打印烧结后金属银网格玻璃基材输送到第二清洗和风干单元,将清洗和风干后的打印烧结后金属银网格玻璃基材输送回玻璃基板输送模块;

21.至少一台第二清洗和风干单元,用于打印烧结金属银网格玻璃基材的清洗和风干;

22.至少一台第五机械手,用于将打印烧结金属银网格玻璃基材输送到微电铸单元,将微电铸银镍复合金属网格玻璃基材输送回玻璃基板输送模块;

23.至少一台微电铸单元,用于在金属银网格表面再沉积金属镍并将其完全包覆,形成导电银镍复合金属图案结构;

24.至少一台第六机械手,用于将微电铸银镍复合金属网格玻璃基材输送到第三清洗和风干单元,将清洗和风干后的微电铸银镍复合金属网格玻璃基材输送回玻璃基板输送模块;

25.至少一台第三清洗和风干单元,用于微电铸银镍复合金属网格玻璃基材的清洗和风干;

26.至少一台第七机械手,用于将清洗和风干后的银镍复合金属网格玻璃基材输送贴敷保护膜单元,将贴敷保护膜的银镍复合金属网格玻璃基材输送回玻璃基板输送模块;

27.至少一台贴敷保护膜单元,用于在银镍复合金属网格贴敷一层透明保护膜;

28.至少一台第八机械手,用于将生产完成的贴敷保护膜的银镍复合金属网格玻璃基材从玻璃基板输送模块取下,大尺寸透明电加热玻璃的制造完成。

29.作为可选的一种实现方式,第一机械手、第一清洗和风干单元、第三机械手、真空高温烧结单元、第五机械手、微电铸单元、第七机械手和贴敷保护膜单元依次设置在玻璃基板输送装置的一侧;

30.第二机械手、单平板电极电场驱动多喷头喷射沉积微纳3d打印装置、第四机械手、第二清洗和风干单元、第六机械手、第三清洗和风干单元和第八机械手依次设置于玻璃基板输送装置另一侧。

31.作为可选的一种实现方式,根据生产效率和生产节拍,可以设置2台或者多台单平板电极电场驱动多喷头喷射沉积微纳3d打印装置。

32.作为可选的一种实现方式,根据生产效率和生产节拍,可以设置2台或者多台微电铸单元。

33.作为可选的一种实现方式,根据生产效率和生产节拍,可以设置2台或者多台真空高温烧结单元。

34.作为可选的一种实现方式,根据生产效率和生产节拍,根据生产效率和生产节拍,每个清洗和风干单元分别可以设置2台或者多台。

35.作为可选的一种实现方式,根据生产效率和生产节拍,各个机械手每个均可以设置2台或者多台。

36.作为可选的一种实现方式,根据生产效率和生产节拍,

37.作为可选的一种实现方式,单平板电极的多喷头电场驱动喷射微纳3d打印装置至少包括:打印喷头模组、打印平台、单平板电极、高压电源、供料模组、背压控制模块和xyz三轴精密运动平台。

38.作为可选的一种实现方式,微电铸单元至少包括电铸电源、电铸池、阳极金属板、电铸液、超声搅拌模块、加热与温度监测模块、ph值监测模块和液体循环模块。

39.作为可选的一种实现方式,第一清洗和风干单元、第二清洗和风干单元和第三清洗和风干单元均至少包括喷洒头、水泵、储水箱、吹气嘴和抽气机。

40.作为可选的一种实现方式,所述贴敷保护膜单元至少包括:架体、贴敷头和贴敷头

驱动机构。

41.本发明第二方面提供了一种基于复合微纳增材制造大尺寸电加热玻璃批量生产方法,包括以下过程:

42.生产系统预处理:将原材料玻璃基板放置到玻璃基板输送模块;检查打印装置供料模块、背压模块、打印模块;检查微电铸装置电源模块,超声搅拌模块、液体循环模块;检查清洗风干装置、真空高温烧结装置和机械手,确保各功能单元和模块的设备进入待机工作状态;

43.玻璃基材的清洗和风干:利用玻璃基板输送模块,将玻璃基板输送到第一个玻璃基材清洗和风干的工位;然后通过第一机械手,将玻璃基材输送到第一清洗和风干单元,进行清洗和风干;随后利用第一机械手将清洗和风干后玻璃基材输送回玻璃基板输送模块;

44.打印金属银网格结构(导电图案):利用玻璃基板输送模块,将玻璃基板输送到金属网格打印的工位;然后通过第二机械手,将玻璃基材输送到单平板电极电场驱动多喷头喷射沉积微纳3d打印装置,按照设计要求和设定的程序,完成1层或者多层金属银网格的打印,优先采用打印2层;打印完成后,将打印金属银网格的玻璃基材利用第二机械手输送回玻璃基板输送模块;

45.烧结导电化处理:利用玻璃基板输送模块,将打印金属银网格的玻璃基材输送到真空高温烧结单元工位;然后通过第三机械手,将打印金属银网格的玻璃基材输送到真空高温烧结单元,对打印的金属银网格进行高温烧结导电化处理;随后利用第三机械手,将真空高温烧结单元处理后的具有金属银网格的玻璃基材输送回玻璃基板输送模块;

46.打印烧结后金属银网格玻璃基材清洗和风干:利用玻璃基板输送模块,将打印烧结后金属银网格玻璃基材输送到第二个玻璃基材清洗和风干的工位;然后通过第四机械手,将打印烧结后金属银网格玻璃基材输送到第二清洗和风干单元,进行清洗和风干;随后利用第四机械手将清洗和风干后金属银网格玻璃基材输送回玻璃基板输送模块;

47.微电铸:利用玻璃基板输送模块,将打印金属银网格的玻璃基材输送到微电铸单元工位;然后通过第五机械手,将打印金属银网格的玻璃基材输送到微电铸单元,在金属银网格表面再沉积金属镍并将其完全包覆,形成导电银镍复合金属图案结构;随后利用第五机械手将微电铸银镍复合金属网格玻璃基材输送回玻璃基板输送模块;

48.微电铸银镍复合金属网格玻璃基材清洗和风干:利用玻璃基板输送模块,将微电铸银镍复合金属网格玻璃基材输送到第三个玻璃基材清洗和风干的工位;然后通过第六机械手,将微电铸银镍复合金属网格玻璃基材输送到第三清洗和风干单元,进行清洗和风干;随后利用第六机械手将清洗和风干后微电铸银镍复合金属网格玻璃基材输送回玻璃基板输送模块;

49.贴敷保护膜:利用玻璃基板输送模块,银镍复合金属网格玻璃基材输送到贴敷保护膜单元工位;然后通过第七机械手,将银镍复合金属网格玻璃基材输送贴敷保护膜单元,在银镍复合金属网格贴敷一层透明保护膜;随后利用第七机械手将贴敷保护膜的银镍复合金属网格玻璃基材输送回玻璃基板输送模块。

50.后处理:利用第八机械手,将生产完成的贴敷保护膜的银镍复合金属网格玻璃基材从玻璃基板输送模块取下,完成大尺寸透明电加热玻璃的制造。

51.作为可选的一种实现方式,单平板电极电场驱动多喷头喷射沉积微纳3d打印装置

使用的阵列喷头,包括供料模块和打印喷嘴模组,供料模块包括精密注射泵、回吸式电动螺杆装置、精密挤出装置的料筒;打印喷嘴模组的打印喷嘴数量:2、3,

…

,n个且至少不少于2个;打印喷嘴可以选用不锈钢喷嘴、武藏喷嘴、玻璃喷嘴、硅喷嘴或塑料喷嘴,喷嘴内径尺寸为1μm~100μm。

52.作为可选的一种实现方式,单平板电极电场驱动多喷头喷射沉积微纳3d打印装置所使用的平板电极包括但不限于铜电极、铝电极、不锈钢电极、复合导电材料任意一种或几种材料,优选的采用铜电极,平板电极的厚度0.5毫米-30 毫米,平板电极的平面度不低于公差等级5级精度。

53.作为可选的一种实现方式,各个清洗与风干单元所用清洗液为去离子水,风干气体为氮气。

54.作为可选的一种实现方式,基于单平板电极电场驱动喷射3d打印装置中的打印工艺参数至少包括电压、背压、喷嘴与基材的高度和打印速度;通过打印参数的改变可以调整打印线的线宽,并利用电场驱动喷射沉积3d打印的自对正效应,多层累积改变打印线的高宽比,从而制作出性能优异的透明电加热玻璃;打印喷头与基材的距离50μm~200μm、气压为50kpa~200kpa、电源电压 300v~2000v;打印速度5mm/s-50mm/s。

55.作为可选的一种实现方式,打印的金属银结构包括线栅结构、网格结构、六边形或不规则图案结构。

56.作为可选的一种实现方式,打印的金属结构的材料,包括银、铜或者镍。

57.作为可选的一种实现方式,打印图案的导电化处理,包括:将打印好的导电结构置于烧结炉中进行烧结,从而使得导电结构与基底充分结合,提高二者之间的结合强度;并且高温烧结还可以去除打印的金属浆料中所含的聚合物助剂,使打印图案具有更好的导电性能。

58.作为可选的一种实现方式,烧结参数包括烧结温度和烧结时间,烧结温度为500℃-700℃,烧结时间为4min-15min。

59.作为可选的一种实现方式,微电铸,包括:

60.预处理:将高温烧结后清洗风干的导电金属银网格一侧贴上导电铜胶带,连接到精密微电铸设备的阴极,金属板连接阳极,并放置在电铸液中;在电铸液中加入阳极活化剂改善阳极的溶解性,提高导电率,改善溶液的分散能力;加入缓冲剂减缓阳极区溶液ph值的增加,使得能够使用较高的阳极电流密度而不致在阳极上析出氢氧化物,同时还具有提高阴极极化和改善铸层性质的作用;加入防针孔剂降低溶液的表面张力,使氢气泡不易在阴极表面停留,从而防止针孔的形成;

61.电铸:开启微细电铸设备,为了降低表面粗糙度,采用较小的电流密度。通过恒温系统与ph值监测系统将电铸液的温度与ph值控制在一定范围内;利用循环泵进行冲液,对镀液起到搅拌作用;并使用超声发生器使加工过程中附着在电极表面的气泡迅速排出,同时起到减小浓差极化、改善流场特性的作用。

62.作为可选的一种实现方式,电铸过程中电铸液的温度45℃~55℃,ph为3~ 4.5,电流密度为0.5a/m2~3a/m2;电铸的过程中利用循环泵将电铸液吸出经过过滤后再排到电铸池中进行冲液,冲液的速度为1m/s~2m/s。

63.作为可选的一种实现方式,电铸沉积金属包括但不限于镍、银和铜。

64.作为可选的一种实现方式,电铸液搅拌方式包括但不限于机械搅拌、磁力搅拌和超声搅拌。

65.本发明采用基于单平板电极的多喷头电场驱动喷射沉积3d打印和微电铸的复合微纳增材制造技术,使用导电浆料为打印材料利用基于单平板电极电场驱动喷射沉积设备配合阵列喷头在透明基材上直接打印图形结构,设计了一套包括输送装置、机械手,清洗、打印、烧结、电铸、敷膜装置的生产线,实现了超大尺寸透明电加热玻璃的高效低成本批量化生产。

66.与现有技术相比,本发明的有益效果是:

67.1、本发明采用多喷头阵列能够实现超大尺寸金属网栅结构的高效打印,单平板电极解决了传统电喷印和电场驱动喷射3d打印技术因打印喷嘴存在电场串扰而导致无法实现更多打印喷嘴密集阵列排布的问题。

68.2、本发明提供的生产系统,结合串行生产和并行生产的优势,灵活配置,适应高,成本低;本发明所述生产系统的自动化程度高。

69.3、本发明实现了超大尺寸透明电加热玻璃高效制造,结合单平板电极的多喷头电场驱动喷射沉积3d打印和微电铸(体成形)的优势,具有非常高的生产效率,满足大尺寸批量化制造的生产要求;传统的单喷头打印时间太长,不能满足实际生产的要求;本发明采用阵列式喷嘴,多喷头并行打印,一体成形,极大降低了制备周期;并且,通过电铸(单步体成形),可以简单高效的制备导电/导磁结构,适合大批量规模化生产。

70.4、本发明制造的透明电加热玻璃性能优良,所采用的银镍复合金属结构,具有低方阻、高透光率、耐候性的突出优势。

71.5、对于不同透明电加热玻璃(线宽、周期、高宽比和形状的调整),仅通过调整打印程序和打印工艺,就能实现不同性能要求的透明电加热玻璃,工艺适应性好;能够满足不同性能要求透明电加热玻璃的灵活定制且适应不同尺寸。

72.6、本发明所制造的透明电加热玻璃耐候性高,耐腐蚀,稳定性高。

73.7、本发明使用单平板电极的多喷头电场驱动喷射沉积3d打印技术,材料利用率高,几乎没有浪费。

74.8、本发明生产环境为常温、且无需洁净室,避免高温高压和洁净室等苛刻的生产环境要求,生产加工更加方便且有效降低了成本。

75.9、本发明具有自修复缺陷的优势。引入微电铸工艺,可以修复微纳3d打印过程中出现的缺陷(银网格局部线边缘粗糙度差、交叉点前后线宽不一致),并大幅度降低金属网格的方阻。

76.10、本发明能实现超大尺寸透明电加热玻璃,尤其是具有实现米级尺度高性能透明电加热玻璃高效低成本生产的独特优势。

77.11、本发明结合单平板电极电场驱动多喷头喷射沉积微纳3d打印和精密微电铸技术,实现了超大尺寸高性能透明电加热玻璃的批量化生产,为超大尺寸高性能金属网格透明电电加热玻璃规模化生产提供了一种颠覆性技术解决方案。

78.本发明附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

79.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

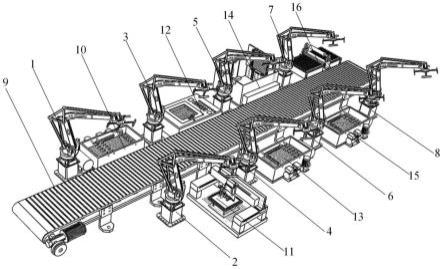

80.图1为本发明实施例提供的基于复合微纳增材制造大尺寸透明电加热玻璃批量化生产系统的结构示意图。

81.图2为本发明实施例提供的单平板电极的多喷头电场驱动喷射微纳3d打印装置示意图。

82.图3为本发明实施例提供的微电铸单元装置示意图。

83.图4为本发明实施例提供的清洗与风干单元装置示意图。

84.图5为本发明实施例提供的贴敷保护膜单元装置示意图。

85.图6为本发明实施例提供的玻璃基板转运机械手装置示意图。

86.图7为本发明实施例提供的基于单平板电极多喷头电场驱动微纳3d打印装置的原理示意图。

87.图8为本发明实施例提供的微电铸沉积金属镍层示意图。

88.图9为本发明实施例1和实施例2所打印导电图案结构示意图(左:实施例1;右:实施例2)。

89.图10为本发明实施例基于复合微纳增材制造方法制造大尺寸金属网格透明电加热玻璃生产工艺流程图。

90.其中,1、第一机械手;2、第二机械手;3、第三机械手;4、第四机械手; 5、第五机械手;6、第六机械手;7、第七机械手;8、第八机械手;9、玻璃基板输送模块;10、第一清洗和风干单元;11、单平板电极电场驱动多喷头喷射沉积微纳3d打印装置;12、真空高温烧结单元;13、第二清洗和风干单元;14、微电铸单元;15、第三清洗和风干单元;16、贴敷保护膜单元;

91.101、打印喷头模组;102、打印平台;103、单平板电极;104、高压电源; 105、供料模组;106、背压控制模块;107、xyz三轴精密运动平台;108、观测定位模块;109、激光测距仪109;

92.201、电铸电源;202、电铸池;203、阳极金属板;204、加热与温度监测模块;205、ph值监测模块;206、超声搅拌模块;207、液体循环模块;

93.301、喷洒头;302、吹气嘴;303、水泵;304、储水箱;305、抽气机;

94.401、架体;402、贴敷头;403、贴敷头驱动机构;

95.501、基座;502、传动系统;503、夹钳;

96.601、高压电源;602、打印模块;603、打印喷嘴;604、供料模块;605、玻璃基材;606、铜板电极;607、背压;

97.701、纳秒脉冲电源;702、阳极金属板;703、镀层金属;704、聚合物结构;705、种子层;706、玻璃基底。

具体实施方式

98.下面结合附图与实施例对本发明作进一步说明。

99.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常

理解的相同含义。

100.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

101.在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

102.实施例1:

103.基于提出的复合微纳增材制造装置,大尺寸透明电加热玻璃生产方法包括:

104.(1)采用大尺寸玻璃基材、作为打印基底。

105.(2)通过对基材预处理进行表面改性,提高打印材料与基材表面粘附力,同时避免打印过程中出现料块、断线等现象。

106.(3)采用高粘度高银含量的导电浆料作为打印材料。

107.(4)采用单平板电极的多喷头电场驱动喷射沉积3d打印作为超大尺寸透明电加热玻璃的制造技术,利用电场驱动中泰勒锥的“缩颈”效应,实现各种周期、线宽、高宽比和形状金属网栅的制作;同时使用电场力的静电拉力能够实现高粘度材料打印,其打印原理如图7所示。

108.(5)采用阵列喷头作为打印喷头,实现打印过程的高效快速。

109.(6)通过调整单平板电极多喷头电场驱动3d打印设备的工艺参数(电源电压、电源占空比、电源频率、背压、打印高度、打印速度等),能够精确调控金属线栅或金属网栅的线宽、周期、高宽比和形状。

110.(7)利用基于单平板电极的多喷头电场驱动喷射沉积3d打印的自对正效应和逐层累积原理,实现金属网栅的多层堆积打印。

111.(8)对打印好的样品进行烧结导电化处理。

112.(9)烧结后利用微电铸工艺,在玻璃基材金属网格上沉积金属镍等导电材料,进一步增大金属网格的高宽比(在不牺牲透光率的条件,降低方阻),并能修复打印的缺陷(填补烧结后的金属网格的空隙、改善线边缘粗糙度,提高电学性能和光学性能),其原理如图8所示。

113.本实施例所述的基于复合微纳增材制造大尺寸透明电加热玻璃批量化生产系统,使用纳米导电银浆在超大尺寸玻璃基材上打印导电图案结构是金属银线栅结构。

114.本实施例所述基于复合微纳增材制造批量化制造大尺寸透明电加热玻璃的生产系统,至少包括1台单平板电极电场驱动多喷头喷射沉积微纳3d打印装置;根据生产效率和生产节拍,设置1台单平板电极电场驱动多喷头喷射沉积微纳3d 打印装置。

115.本实施例所述基于复合微纳增材制造批量化制造大尺寸透明电加热玻璃的生产系统,至少包括1台微电铸单元,根据生产效率和生产节拍,设置1台微电铸单元。

116.本实施例所述基于复合微纳增材制造批量化制造大尺寸透明电加热玻璃的生产系统,至少包括1台真空高温烧结单元,根据生产效率和生产节拍,设置1 台真空高温烧结单元。

117.本实施例所述基于复合微纳增材制造批量化制造大尺寸透明电加热玻璃的生产系统,第一清洗和风干单元、第二清洗和风干单元和第三清洗和风干单元,根据生产效率和

生产节拍,这些清洗和风干单元分别设置3台。

118.本实施例所述基于复合微纳增材制造批量化制造大尺寸透明电加热玻璃的生产系统,玻璃基板转运机械手根据生产效率和生产节拍,这些机械手单元设置8台。

119.本实施例依据生产顺序和生产节拍,放置第一机械手、第一清洗和风干单元、第三机械手、真空高温烧结单元、第五机械手、微电铸单元、第七机械手、贴敷保护膜单元于玻璃基板输送装置左侧;放置第二机械手、单平板电极电场驱动多喷头喷射沉积微纳3d打印装置、第四机械手、第二清洗和风干单元、第六机械手、第三清洗和风干单元、第八机械手于玻璃基板输送装置右侧。

120.图1是基于复合微纳增材制造批量化制造大尺寸透明电加热玻璃的生产系统,主要包括:第一机械手1、第二机械手2、第三机械手3、第四机械手4、第五机械手5、第六机械手6、第七机械手7、第八机械手8、玻璃基板输送模块9、第一清洗和风干单元10、单平板电极电场驱动多喷头喷射沉积微纳3d打印装置 11、真空高温烧结单元12、第二清洗和风干单元13、微电铸单元14、第三清洗和风干单元15和贴敷保护膜单元16。

121.图2为单平板电极的多喷头电场驱动喷射微纳3d打印装置,包括以下功能模块:打印喷头模组101、打印平台102、单平板电极103、高压电源104、供料模组105、背压控制模块106、xyz三轴精密运动平台107、观测定位模块108和激光测距仪109。

122.xyz三轴运动模组采用龙门式高精度位移工作台,可以采用伺服电机、步进电机或者直线电机等;其中x、y轴的工作行程600mm,重复定位精度不低于

±

1μm,定位精度不低于

±

2μm,最高速度500mm/s,z轴的工作行程100mm,重复定位精度不低于

±

1μm,定位精度不低于

±

5μm,最大速度500mm/s。

123.本实施例中,所述高压电源能够输出直流高压;输出交流高压;输出脉冲高压,且能够设置偏压,设置的偏压范围0-3kv连续可调,直流高压0-10kv,输出脉冲直流电压0

‑±

6kv连续可调,输出脉冲频率0-5000hz连续可调,交流高压 0

‑±

6kv。

124.图3所述微电铸单元包括电铸电源201、电铸池202、阳极金属板203、加热与温度监测模块204、ph值监测模块205、超声搅拌模块206和液体循环模块207。

125.图4所述清洗和风干单元包括喷洒头301、吹气嘴302、水泵303、储水箱304 和抽气机305。

126.图5所述贴敷保护膜单元包括架体401、贴敷头402和贴敷头驱动机构403。

127.图6所述玻璃基板转运机械手包括基座501、传动系统502和夹钳503。

128.图7所述的基于单平板电极多喷头电场驱动微纳3d打印装置,包括高压电源 601、打印模块602、打印喷嘴603、供料模块604、玻璃基材605、铜板电极606 和背压607。

129.图8所述的微电铸沉积金属镍层的装置,包括纳秒脉冲电源701、阳极金属板702、镀层金属703、聚合物结构704、种子层705和玻璃基底706.

130.基于本发明所述的生产系统,大尺寸透明电加热玻璃批量化生产的工作方法,具体包括如下:

131.步骤1:生产系统预处理。

132.将原材料玻璃基板放置到玻璃基板输送模块;检查打印装置供料模块、背压模块、打印模块;检查微电铸装置电源模块,超声搅拌模块、液体循环模块;检查清洗风干装置、真空高温烧结装置和机械手,确保各功能单元和模块的设备进入待机工作状态。

133.取200g导电银浆放入烧杯中,添加稀释剂,稀释剂与银浆比例为1:100,经搅拌超声后放入打印装置供料模块。

134.编写打印程序,设定打印原点,设定打印参数;设定高温烧结单元烧结参数;设定微电铸模块参数。

135.具体打印参数如下:

136.1-1:本实施例有效打印图形结构为400

×

400mm周期0.25mm的线栅结构,打印喷嘴与基底距离为100μm,工作台移动速度为40mm/s,打印电压1000v,背压为200kpa;

137.1-2:真空烧结单元设置温度为600℃,烧结时间设置4min;

138.1-3:微电铸单元设置电流密度为0.6a/dm2,电铸时间为3min。

139.步骤2:玻璃基材的清洗和风干。

140.利用玻璃基板输送模块,将玻璃基板输送到第一个玻璃基材清洗和风干的工位;然后通过第一机械手,将玻璃基材输送到第一清洗和风干单元,进行清洗和风干;随后利用第一机械手将清洗和风干后玻璃基材输送回玻璃基板输送模块。

141.步骤3:打印金属银线栅结构(导电图案)。

142.利用玻璃基板输送模块,将玻璃基板输送到金属网格打印的工位;然后通过第二机械手,将玻璃基材输送到单平板电极电场驱动多喷头喷射沉积微纳3d 打印装置,按照设计要求和设定的程序,完成1层或者多层金属银线栅的打印,优先采用打印2层;打印完成后,将打印金属银线栅的玻璃基材利用第二机械手输送回玻璃基板输送模块。

143.步骤4:烧结导电化处理。

144.利用玻璃基板输送模块,将打印金属银线栅的玻璃基材输送到真空高温烧结单元工位;然后通过第三机械手,将打印金属银线栅的玻璃基材输送到真空高温烧结单元,对打印的金属银线栅进行高温烧结导电化处理;随后利用第三机械手,将真空高温烧结单元处理后的具有金属银线栅的玻璃基材输送回玻璃基板输送模块。

145.步骤5:打印烧结后金属银线栅玻璃基材清洗和风干。

146.利用玻璃基板输送模块,将打印烧结后金属银线栅玻璃基材输送到第二个玻璃基材清洗和风干的工位;然后通过第四机械手,将打印烧结后金属银线栅玻璃基材输送到第二清洗和风干单元,进行清洗和风干;随后利用第四机械手将清洗和风干后金属银线栅玻璃基材输送回玻璃基板输送模块。

147.步骤6:微电铸。

148.利用玻璃基板输送模块,将打印金属银线栅的玻璃基材输送到微电铸单元工位;然后通过第五机械手,将打印金属银线栅的玻璃基材输送到微电铸单元,在金属银线栅表面再沉积金属镍并将其完全包覆,形成导电银镍复合金属图案结构;随后利用第五机械手将微电铸银镍复合金属网格玻璃基材输送回玻璃基板输送模块。

149.步骤7:微电铸银镍复合金属网格玻璃基材清洗和风干。

150.利用玻璃基板输送模块,将微电铸银镍复合金属网格玻璃基材输送到第三个玻璃基材清洗和风干的工位;然后通过第六机械手,将微电铸银镍复合金属网格玻璃基材输送到第三清洗和风干单元,进行清洗和风干;随后利用第六机械手将清洗和风干后微电铸银镍复合金属网格玻璃基材输送回玻璃基板输送模块。

151.步骤8:贴敷保护膜。

152.利用玻璃基板输送模块,银镍复合金属网格玻璃基材输送到贴敷保护膜单元工位;然后通过第七机械手,将银镍复合金属网格玻璃基材输送贴敷保护膜单元,在银镍复合金属网格贴敷一层透明保护膜;随后利用第七机械手将贴敷保护膜的银镍复合金属网格玻璃基材输送回玻璃基板输送模块。

153.步骤9:后处理。

154.利用第八机械手,将生产完成的贴敷保护膜的银镍复合金属网格玻璃基材从玻璃基板输送模块取下,完成大尺寸透明电加热玻璃的制造。

155.本实施例中采用的多喷头为间距1mm的玻璃喷嘴,喷头数量为10个。

156.本实施例中清洗所用的清洗液为去离子水,风干气体为氮气。

157.实施例2

158.本实施例基于单平板电极的多喷头电场驱动喷射沉积3d打印和微电铸工艺的大尺寸透明电加热玻璃的复合微纳增材制造装置,选择导电银浆在超大尺寸玻璃基材上打印图形结构,所制造的图形结构是网格结构,具体制备步骤包括:

159.步骤1:生产系统预处理。

160.将原材料玻璃基板放置到玻璃基板输送模块;检查打印装置供料模块、背压模块、打印模块;检查微电铸装置电源模块,超声搅拌模块、液体循环模块;检查清洗风干装置、真空高温烧结装置和机械手,确保各功能单元和模块的设备进入待机工作状态。

161.取200g导电银浆放入烧杯中,添加稀释剂,稀释剂与银浆比例为1:100,经搅拌超声后放入打印装置供料模块。

162.编写打印程序,设定打印原点,设定打印参数;设定高温烧结单元烧结参数;设定微电铸模块参数。

163.具体打印参数如下:

164.1-1:本实施例有效打印图形结构为400

×

400mm周期0.25mm的网格结构,打印喷嘴与基底距离为100μm,工作台移动速度为40mm/s,打印电压1000v,背压为200kpa;

165.1-2:真空烧结单元设置温度为600℃,烧结时间设置8min;

166.1-3:微电铸单元设置电流密度为0.6a/dm2,电铸时间为4min。

167.步骤2:玻璃基材的清洗和风干。

168.利用玻璃基板输送模块,将玻璃基板输送到第一个玻璃基材清洗和风干的工位;然后通过第一机械手,将玻璃基材输送到第一清洗和风干单元,进行清洗和风干;随后利用第一机械手将清洗和风干后玻璃基材输送回玻璃基板输送模块。

169.步骤3:打印金属银网格结构(导电图案)。

170.利用玻璃基板输送模块,将玻璃基板输送到金属网格打印的工位;然后通过第二机械手,将玻璃基材输送到单平板电极电场驱动多喷头喷射沉积微纳3d 打印装置,按照设计要求和设定的程序,完成1层或者多层金属银网格的打印,优先采用打印2层;打印完成后,将打印金属银网格的玻璃基材利用第二机械手输送回玻璃基板输送模块。

171.步骤4:烧结导电化处理。

172.利用玻璃基板输送模块,将打印金属银网格的玻璃基材输送到真空高温烧结单元工位;然后通过第三机械手,将打印金属银网格的玻璃基材输送到真空高温烧结单元,对打印的金属银网格进行高温烧结导电化处理;随后利用第三机械手,将真空高温烧结单元处

理后的具有金属银网格的玻璃基材输送回玻璃基板输送模块。

173.步骤5:打印烧结后金属银网格玻璃基材清洗和风干。

174.利用玻璃基板输送模块,将打印烧结后金属银网格玻璃基材输送到第二个玻璃基材清洗和风干的工位;然后通过第四机械手,将打印烧结后金属银网格玻璃基材输送到第二清洗和风干单元,进行清洗和风干;随后利用第四机械手将清洗和风干后金属银网格玻璃基材输送回玻璃基板输送模块。

175.步骤6:微电铸。

176.利用玻璃基板输送模块,将打印金属银网格的玻璃基材输送到微电铸单元工位;然后通过第五机械手,将打印金属银网格的玻璃基材输送到微电铸单元,在金属银网格表面再沉积金属镍并将其完全包覆,形成导电银镍复合金属图案结构;随后利用第五机械手将微电铸银镍复合金属网格玻璃基材输送回玻璃基板输送模块。

177.步骤7:微电铸银镍复合金属网格玻璃基材清洗和风干。

178.利用玻璃基板输送模块,将微电铸银镍复合金属网格玻璃基材输送到第三个玻璃基材清洗和风干的工位;然后通过第六机械手,将微电铸银镍复合金属网格玻璃基材输送到第三清洗和风干单元,进行清洗和风干;随后利用第六机械手将清洗和风干后微电铸银镍复合金属网格玻璃基材输送回玻璃基板输送模块。

179.步骤8:贴敷保护膜。

180.利用玻璃基板输送模块,银镍复合金属网格玻璃基材输送到贴敷保护膜单元工位;然后通过第七机械手,将银镍复合金属网格玻璃基材输送贴敷保护膜单元,在银镍复合金属网格贴敷一层透明保护膜;随后利用第七机械手将贴敷保护膜的银镍复合金属网格玻璃基材输送回玻璃基板输送模块。

181.步骤9:后处理。

182.利用第八机械手,将生产完成的贴敷保护膜的银镍复合金属网格玻璃基材从玻璃基板输送模块取下,完成大尺寸透明电加热玻璃的制造。

183.本实施例中采用的多喷头为间距1mm的玻璃喷嘴,喷头数量为10个。

184.本实施例中清洗所用的清洗液为去离子水,风干气体为氮气。

185.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1