一种绝缘衬底上Mo催化生长石墨烯的方法

一种绝缘衬底上mo催化生长石墨烯的方法

技术领域

1.本发明涉及一种石墨烯的制备方法,尤其涉及一种金属辅助的石墨烯的化学气相沉积(cvd)制备方法,属于石墨烯制备技术领域。

背景技术:

2.石墨烯,由碳原子sp2杂化形成的二维蜂窝状原子晶体,具有良好的机械强度、柔性、超高的载流子迁移率、优异的导电性及层数相关的高透光性等独特性能,使其在场效应晶体管、透明导电薄膜、超级电容器、高性能柔性微纳电子器件等领域有着广阔的应用前景。

3.为了实现石墨烯的应用,石墨烯的制备决定石墨烯的未来,即能否获得高质量、大面积、均匀层厚的石墨烯成为其中的关键,是石墨烯科研领域的关注重点。目前关于石墨烯的生长方法主要包括:机械剥离法、氧化石墨还原法、sic热解外延法、以及cvd法。

4.其中cvd法具有优异的可控性、生长均匀性和工业可放大性,成为高品质石墨烯薄膜制备常用的技术手段。由于金属通常对石墨烯的生长具有催化作用,在常规的化学气相沉积法中,常用金属多晶箔材和单晶薄膜作为石墨烯的生长衬底。这些在金属衬底上制备的石墨烯表现出了高的品质,使得石墨烯向着实际应用迈进了重要一步。然而,为了满足构筑石墨烯基微纳器件的需要,在金属上生长的石墨烯必须从金属衬底上剥离转移至绝缘层或介电层上才可有效地组装器件,但是在转移的过程中不可避免地会带来石墨烯的破损、褶皱、缺陷,引入金属、溶剂残留污染,以及存在工艺复杂、成本高等问题,因此该过程很大程度上制约着石墨烯基器件的设计和性能。为此,开展直接在绝缘衬底上制备高品质的石墨烯研究具有重要的理论意义和应用价值。

5.绝缘衬底对碳源的裂解无催化活性且活性碳物种在其表面的迁移能垒较高,因此目前采用cvd技术实现石墨烯在绝缘衬底上的直接生长还面临着生长质量低、可控性差以及畴区尺寸较小等诸多难题。绝缘衬底上金属辅助催化能够促进碳源的裂解,降低活性碳物种的迁移能垒,是提高绝缘衬底上石墨烯生长质量的有效策略。例如,在绝缘衬底表面蒸镀一层300nm厚的金属铜,甲烷分子在cu表面催化裂解成碳活性物种,碳原子通过cu的晶界扩散到金属和绝缘衬底的界面进行石墨烯的生长。此外,在绝缘衬底表面镀一层ni,然后在ni层上方旋涂一层固体碳源,在高温条件下碳原子溶解进入ni的体相中,然后在降温过程中过饱和的碳在ni与绝缘衬底界面处析出,形成石墨烯薄膜。

6.上述方法能够提高石墨烯在绝缘衬底上的生长质量,但生长完后金属催化层较难去除,存在金属残留,这将对石墨烯最终的性能产生巨大的影响。

技术实现要素:

7.为了解决上述技术问题,本发明的目的在于提供一种mo催化绝缘衬底上石墨烯的生长方法。该方法的在cvd生长结束后,mo金属层很容易被去除,直接在绝缘衬底表面获得石墨烯。

8.为了实现上述技术目的,本发明提供了一种绝缘衬底上mo催化生长石墨烯的方法,该方法包括以下步骤:

9.将mo金属溅射在绝缘衬底上;

10.将溅射有mo金属的绝缘衬底依次进行氧化处理、碳化处理,cvd生长石墨烯,然后去除mo金属层,完成绝缘衬底上mo催化生长石墨烯。

11.本发明的绝缘衬底上mo催化生长石墨烯的方法对溅射有mo金属的绝缘衬底进行预处理,在生长完成后,mo金属层很容易被去除,直接在绝缘衬底表面获得石墨烯。所述绝缘衬底指sio2/si衬底。所述预处理指mo金属层先氧化再碳化的过程。所述去除方法指高速气流吹扫法。

12.在本发明的一具体实施方式中,mo金属在绝缘衬底上的溅射方法包括以下步骤:

13.将sio2/si衬底置于极限真空低于1

×

10-6

mbar的环境中,设置溅射功率为300w-500w,通入6sccm-10sccm的ar,溅射时间为10s-20s,mo原子沉积在sio2/si表面。

14.在本发明的一具体实施方式中,溅射有mo金属绝缘衬底的预处理方法如下:

15.打开cvd反应炉的端门,将溅射有mo金属的sio2/si衬底送入炉体中心,关闭端门。

16.设置控温程序,启动加热,进行氧化处理。整个cvd反应体系与大气连通,控温程序根据实例中的参数进行设定。

17.氧化处理达到设定时间后,将cvd反应炉升至更高的温度。在升温过程中通入一定比例的ar,h2和ch4气。升温程序和气体的比例根据实例中的参数进行设定。

18.升至特定温度后,停止ar气的通入,只保留h2和ch4气,进行碳化处理。碳化的温度和时间根据实例中的参数进行设定。

19.碳化完成后不再进行降温取出反应衬底,直接进行下一步石墨烯的cvd生长。

20.具体地,氧化处理的温度为350℃-500℃,升温速率为15℃/min-20℃/min,氧化处理的时间为10min-60min。

21.具体地,碳化处理的温度为900℃,升温速率为15℃/min-20℃/min,碳化处理的时间为20min-60min。

22.具体地,碳化处理的升温过程中通入ar,h2和ch4气;ar的流量为100sccm-500sccm,h2的流量为100sccm-500sccm,ch4气的流量为50sccm-100sccm。

23.在本发明的一具体实施方式中,石墨烯的cvd生长包括以下步骤:

24.在预处理步骤的基础上,将cvd反应炉升温至石墨烯生长温度,升温过程中调整ch4气流量。升温程序和ch4气流量根据实例中的参数进行设定。

25.升至特定温度后,进行石墨烯的cvd生长。生长的参数根据实例进行设定。

26.生长结束后,停止ch4气的通入并调整ar气和h2气的流量。待温度降至500℃以下时,停止h2的通入。待温度降至100℃以下时停止ar的通入。打开反应炉端门,取出反应后的衬底。

27.具体地,cvd生长石墨烯包括以下步骤:

28.以15℃/min-20℃/min的速率升温至1080℃-1120℃,升温过程中调整ch4气流量为10sccm-15sccm,cvd生长石墨烯60min-120min;

29.生长结束后,停止ch4气的通入并将ar和h2的流量分别调至200sccm-500sccm和50sccm-200sccm,待温度降至300℃-500℃以下时,停止h2的通入,待温度降至100℃-200℃

以下时停止ar的通入,取出反应后的衬底。

30.在本发明的一具体实施方式中,去除mo金属层包括以下步骤:

31.采用压力为0.6mpa-1mpa的氮气枪对生长上石墨烯的衬底进行时长为2min-10min的吹扫,去除金属层。

32.本发明还提供了一种石墨烯,该石墨烯是通过本发明上述的绝缘衬底上mo催化生长石墨烯的方法制备得到的。

33.本发明的绝缘衬底上mo催化生长石墨烯的方法,具有以下优势:

34.本发明的方法属于石墨烯在绝缘衬底上的直接制备,避免了石墨烯转移引入的破损、折皱以及污染等问题,能够在后续应用中保留石墨烯的性能。且直接生长的技术路线适用于各种图案化衬底,衬底的选择具有多样性。

35.本发明的方法采用mo金属辅助的生长方法,能够提升石墨烯生长过程中碳源的热解效率,降低活性碳物种在衬底表面的迁移能垒,进而在绝缘衬底上制备得到高品质的石墨烯材料。

36.本发明对上述mo金属层进行先氧化后碳话的预处理,能够降低金属层与绝缘衬底的结合力,便于石墨烯生长完成后金属催化层的去除。

37.本发明的方法基于上述对衬底的预处理,采用高速氮气气流吹扫的方法来去除mo金属层,不会出现mo金属的残留以及对石墨烯的损坏。

附图说明

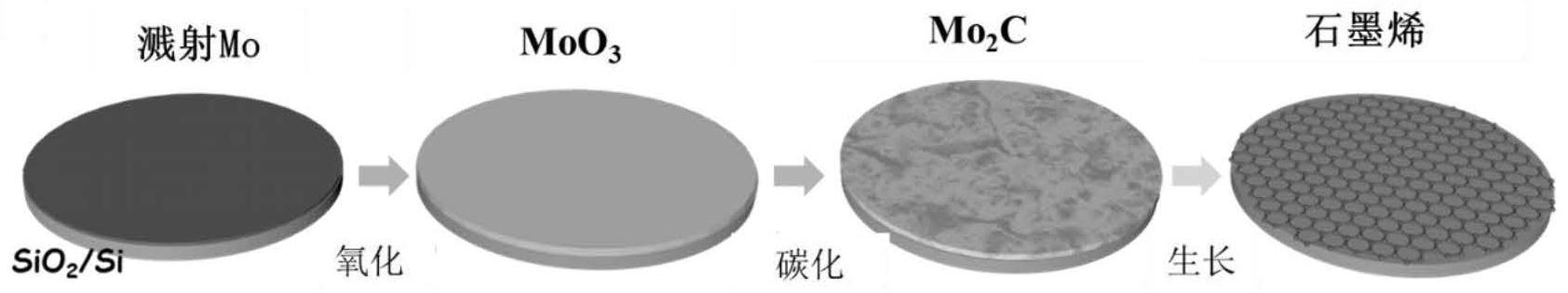

38.图1为实施例1有预处理过程的mo催化石墨烯在绝缘衬底上的生长流程示意图。

39.图2为实施例1有预处理过程的mo催化石墨烯在绝缘衬底上的生长工艺参数。

40.图3为溅射至sio2/si衬底上的mo金属的扫描电子显微镜(sem)图。

41.图4为实施例1中经过氧化处理后衬底表面的sem图。

42.图5为实施例1中经过碳化处理后衬底表面的sem图。

43.图6为实施例1中预处理前、氧化处理后以及碳化处理后衬底的x射线衍射(xrd)图谱以及raman图谱。

44.图7为实施例1中经过氮气枪吹扫之后衬底表面的x射线光电子能谱图。

45.图8为实施例1所制备石墨烯的raman图谱。

46.图9为实施例1所制备石墨烯的原子力显微镜(afm)图像。

47.图10为实施例2中经过氮气枪吹扫之后衬底表面的光学照片。

48.图11为实施例3中经过氮气枪吹扫之后衬底表面的光学照片。

49.图12为实施例4所制备石墨烯的raman图谱。

50.图13为实施例5所制备石墨烯的raman图谱。

51.图14为实施例5所制备石墨烯的xps图谱。

具体实施方式

52.实施例1

53.本实施例提供了一种有预处理过程的mo催化绝缘衬底上石墨烯的生长。生长流程如图1,生长工艺参数如图2。

54.(1)将sio2/si衬底置于极限真空为1

×

10-7

mbar的磁控溅射系统中,设置溅射功率为500w。系统中通入6sccm的ar气,在电磁场交替作用下,形成的ar离子轰击mo靶的靶材表面,mo原子脱离靶材沉积在sio2/si表面。整个磁控溅射历经20s。图3中的sem图像显示了溅射至sio2/si衬底上的mo金属具有光滑的表面。

55.(2)打开cvd反应炉的端门,将溅射有mo金属的sio2/si衬底送入炉体中心,关闭端门。设置cvd反应炉以15℃/min的速率升温至350℃,进行10min的氧化处理。图4的sem图表明经过氧化处理后衬底的表面开始变得粗糙。

56.(3)氧化处理结束后,将cvd反应炉以15℃/min的速率升至900℃。在升温过程中通入100sccm的ar气,100sccm的h2气和50sccm的ch4气。达到目标温度后,停止ar气的通入,只保留h2气和ch4气,进行20min的碳化处理。图5的sem图表明经过碳化处理后衬底上的金属层变得疏松。

57.图6的xrd和raman图谱表明在先氧化后碳化的预处理过程中,mo金属依次转变为moo3、mo2c。

58.(4)在上述预处理步骤的基础上,将cvd反应炉以15℃/min的速率升温至石墨烯生长温度(1080℃),升温过程中调整ch4气流量为10sccm。升至目标温度后,进行60min石墨烯的cvd生长。

59.(5)生长结束后,停止ch4气的通入并将ar气和h2气的流量分别调至200sccm和50sccm。待温度降至500℃以下时,停止h2的通入。待温度降至100℃以下时停止ar气的通入。打开反应炉端门,取出反应后的衬底。

60.(6)采用压力为0.6mpa的氮气枪对生长上石墨烯的衬底进行时长为2min的吹扫,去除金属层。图7显示,经过高速氮气气流的吹扫,金属层被成功去除,且不存在mo的残留。

61.图8石墨烯的raman图谱显示其id/ig为0.55,意味着石墨烯在绝缘衬底上的成功制备,且具有较高的品质。图9的afm图像表明制备的石墨烯在20

×

20μm的范围内具有较高的平整度和均匀性。

62.实施例2

63.与实施实例1不同之处在于,不进行氧化预处理。

64.(1)将sio2/si衬底置于极限真空为1

×

10-7

mbar的磁控溅射系统中,设置溅射功率为500w。系统中通入6sccm的ar气,在电磁场交替作用下,形成的ar离子轰击mo靶的靶材表面,mo原子脱离靶材沉积在sio2/si表面。整个磁控溅射历经20s。

65.(2)打开cvd反应炉的端门,将溅射有mo金属的sio2/si衬底送入炉体中心,关闭端门。将cvd反应炉以15℃/min的速率升至900℃。在升温过程中通入100sccm的ar气,100sccm的h2气和50sccm的ch4气。达到目标温度后,停止ar气的通入,只保留h2气和ch4气,进行20min的碳化处理。

66.(3)在上述预处理步骤的基础上,将cvd反应炉以15℃/min的速率升温至石墨烯生长温度(1080℃),升温过程中调整ch4气流量为10sccm。升至目标温度后,进行60min石墨烯的cvd生长。

67.(4)生长结束后,停止ch4气的通入并将ar气和h2气的流量分别调至200sccm和50sccm。待温度降至500℃以下时,停止h2的通入。待温度降至100℃以下时停止ar气的通入。打开反应炉端门,取出反应后的衬底。

68.(5)采用压力为0.6mpa的氮气枪对生长上石墨烯的衬底进行时长为2min的吹扫,如图10表面的金属层不能够得到有效的去除。

69.实施例3

70.与实施实例1不同之处在于,不进行碳化预处理。

71.(1)将sio2/si衬底置于极限真空为1

×

10-7

mbar的磁控溅射系统中,设置溅射功率为500w。系统中通入6sccm的ar气,在电磁场交替作用下,形成的ar离子轰击mo靶的靶材表面,mo原子脱离靶材沉积在sio2/si表面。整个磁控溅射历经20s。

72.(2)打开cvd反应炉的端门,将溅射有mo金属的sio2/si衬底送入炉体中心,关闭端门。设置cvd反应炉以15℃/min的速率升温至350℃,进行10min的氧化处理。

73.(3)氧化处理结束后,将cvd反应炉以15℃/min的速率升至1080℃,在升温过程中通入100sccm的ar气,100sccm的h2气。升至目标温度后,通入10sccm的ch4气,进行60min石墨烯的cvd生长。

74.(4)生长结束后,停止ch4气的通入并将ar气和h2气的流量分别调至200sccm和50sccm。待温度降至500℃以下时,停止h2的通入。待温度降至100℃以下时停止ar气的通入。打开反应炉端门,取出反应后的衬底。

75.(5)采用压力为0.6mpa的氮气枪对生长上石墨烯的衬底进行时长为2min的吹扫,如图11表面的金属层不能够得到有效的去除。

76.实施例4

77.与实施实例1不同之处在于,不进行先氧化后碳化的预处理。

78.(1)将sio2/si衬底置于极限真空为1

×

10-7

mbar的磁控溅射系统中,设置溅射功率为500w。系统中通入6sccm的ar气,在电磁场交替作用下,形成的ar离子轰击mo靶的靶材表面,mo原子脱离靶材沉积在sio2/si表面。整个磁控溅射历经20s。

79.(2)将cvd反应炉以15℃/min的速率升至1080℃,在升温过程中通入100sccm的ar气,100sccm的h2气。升至目标温度后,通入10sccm的ch4气,进行60min石墨烯的cvd生长。

80.(3)生长结束后,停止ch4气的通入并将ar气和h2气的流量分别调至200sccm和50sccm。待温度降至500℃以下时,停止h2的通入。待温度降至100℃以下时停止ar气的通入。打开反应炉端门,取出反应后的衬底。

81.如图12,对sio2/si衬底上无mo金属辅助催化生长的石墨烯进行raman表征,发现其id/ig的比值为1.1,表明mo金属辅助催化下,石墨烯在绝缘衬底上生长的品质较差,具有较高的缺陷密度。

82.实施例5

83.与实施实例1不同之处在于,采用化学刻蚀的方法对金属成进行去除。

84.(1)将sio2/si衬底置于极限真空为1

×

10-7

mbar的磁控溅射系统中,设置溅射功率为500w。系统中通入6sccm的ar气,在电磁场交替作用下,形成的ar离子轰击mo靶的靶材表面,mo原子脱离靶材沉积在sio2/si表面。整个磁控溅射历经20s。

85.(2)打开cvd反应炉的端门,将溅射有mo金属的sio2/si衬底送入炉体中心,关闭端门。设置cvd反应炉以15℃/min的速率升温至350℃,进行10min的氧化处理。

86.(3)氧化处理结束后,将cvd反应炉以15℃/min的速率升至900℃。在升温过程中通入100sccm的ar气,100sccm的h2气和50sccm的ch4气。达到目标温度后,停止ar气的通入,只

保留h2气和ch4气,进行20min的碳化处理。

87.(4)在上述预处理步骤的基础上,将cvd反应炉以15℃/min的速率升温至石墨烯生长温度(1080℃),升温过程中调整ch4气流量为10sccm。升至目标温度后,进行60min石墨烯的cvd生长。

88.(5)生长结束后,停止ch4气的通入并将ar气和h2气的流量分别调至200sccm和50sccm。待温度降至500℃以下时,停止h2的通入。待温度降至100℃以下时停止ar气的通入。打开反应炉端门,取出反应后的衬底。

89.(6)采用质量分数为30%的双氧水对金属层进行刻蚀。图13和图14显示石墨烯的缺陷密度大于实施实例1,且表面存在较多的含氧官能团。

90.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1