一种陶瓷材料及其室温超快反应性烧结方法

1.本发明涉及陶瓷材料制备技术领域,具体讲是一种陶瓷材料及其室温超快反应性烧结方法。

背景技术:

2.陶瓷材料在各领域有广泛的应用,如氧化锌避雷器阀片、铝酸锌高频微波陶瓷基板、钛酸锌锂负极电池材料、mnzn软磁铁氧体等。烧结是制备陶瓷材料的关键环节。高温烧结所制备出来的陶瓷材料具有晶粒大、能耗多等一些缺点。闪烧技术可以实现在室温下陶瓷材料的快速致密化。传统固相反应烧结通常是先将各氧化物原料按比例混合后在高温下反应得到目标粉体,再制备陶瓷生坯进行高温烧结。反应性闪烧是上述两种方法结合而形成的新型烧结技术。可以将传统的固相反应烧结的两个步骤合为一个步骤,大幅降低陶瓷烧结能耗,缩短陶瓷烧结时间,提升陶瓷的力学和电学性能。

技术实现要素:

3.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种陶瓷材料及其室温超快反应性烧结方法。

4.本发明的技术解决方案如下:

5.一种陶瓷材料,包括以下原料:一种具有高缺陷浓度的粉体原料a和至少一种与粉体原料a反应的粉体原料b。

6.作为本发明的优选方案,所述高缺陷浓度为原料a具有摩尔分数至少4%的氧空位浓度。

7.作为本发明的优选方案,所述粉体原料a为氧化锌,所述粉体原料b为球形氧化铝、氧化锰、氧化铁、氧化钛以及碳酸锂的一种或多种。更具体地,a氧化锌和b氧化锰、氧化铁,室温反应性烧结为锰锌铁氧体;或将氧化锰换成氧化镍,可生成为镍锌铁氧体。

8.a氧化锌和b氧化钛、碳酸锂,室温反应性烧结为钛酸锌锂电池材料;等等很多例子都可以,并不局限于此。

9.作为本发明的优选方案,所述粉体原料a和粉体原料b的添加摩尔比按照其反应方程式中系数确定。

10.本发明公开了一种陶瓷材料的室温超快反应性烧结方法,将具有高缺陷浓度的粉体原料a和至少一种与粉体原料a反应的粉体原料b进行制坯,得到陶瓷生坯,对陶瓷生坯两端施加电压形成焦耳加热烧结,制得陶瓷材料。

11.作为本发明的优选方案,包括以下步骤:

12.将粉体原料a和至少一种与粉体原料a反应的粉体原料b按一定比例置于行星式球磨机中均匀混合并干燥,得到混合粉料,往所述混合粉料加入粘结剂后充分研磨,制得制坯粉体,制坯粉体经单轴压力机压制成狗骨形并置于马弗炉排胶后得到陶瓷生坯;在陶瓷生坯两端均匀涂抹室温银浆后,经铂丝连接至电路中,对所述陶瓷生坯施加电压并将所述电

压升高至一目标电压,然后在一预设时间范围内将流经所述陶瓷生坯的电流密度维持在一预设范围内,生坯中粉料在充分反应的同时快速烧结得到致密陶瓷。

13.作为本发明的优选方案,所述粘结剂的添加量与混合粉料质量比1:9.5-10.5。

14.作为本发明的优选方案,所述粘结剂采用质量浓度为3-7%的pva溶液。

15.作为本发明的优选方案,所述行星式球磨机中的球磨罐装有无水乙醇。

16.作为本发明的优选方案,所述电压升高至一目标电压的升压速率在0.1-5kv/s,所述电流密度控制在10-150ma/mm2。

17.本发明的有益效果是:本发明以高缺陷浓度的陶瓷反应粉体作为烧结助剂及其一反应物,具有高缺陷浓度的a与b制成生坯后,通过铂丝连接入电路中,高缺陷浓度说明材料中有更多的自由电子,材料起始电导率更高,在电场作用下,产生电流,焦耳热增多,样品迅速升温导致电导率进一步增大,电流迅速增大直至一稳定值,样品此时缓慢发光,此为阶段一;待温度上升至反应可进行温度时,样品中两种或多种原料相互反应,生成单相物质,此时电场对反应有促进作用,在此阶段化学反应与生坯的致密化同时发生。

18.本发明实现多种陶瓷材料的室温超快反应性烧结,制备出单相高致密度陶瓷,具有普遍适用性。

附图说明

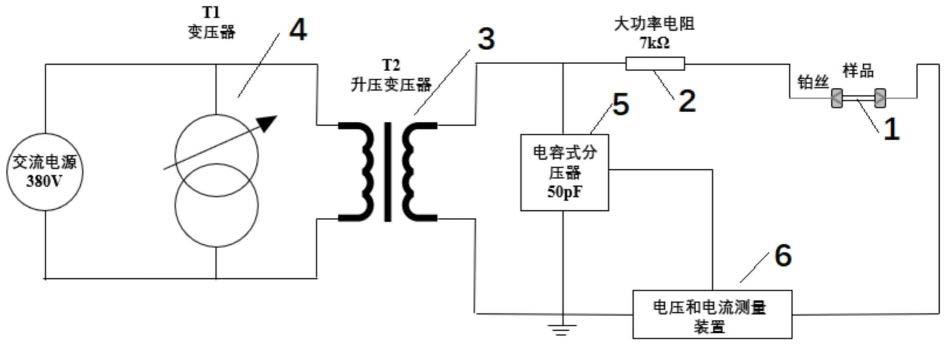

19.图1为本发明实施例具体地试验装置示意图;

20.图2为实施例1试样的xrd图;

21.图3是实施例1试样的微观形貌图;

22.图4是实施例1试样的铝酸锌表征结果图;

23.图5为实施例2试样的表征结果图。

具体实施方式

24.本发明的试验方法如下:(1)将高浓度缺陷的a粉体与其他所需粉体(b、c等)按一定比例均匀混合,经球磨,造粒后制成多相复合陶瓷原料;(2)将陶瓷原料用模具在单轴压力机下压制成型;(3)成型后的生坯经马弗炉排胶后,在生坯两端均匀涂抹银浆后,用铂丝连接至电路中;(4)通过对陶瓷生坯施加电压,并逐渐升高电压至目标电压,此时陶瓷生坯电导率发生改变,电压瞬间下降,电流瞬间上升至以固定值,此后可通过调节电压,以改变电流值;(5)陶瓷内部形成导电通路,通过焦耳加热使得陶瓷开始发出红光,陶瓷生坯在此阶段开始发生反应,生成单相陶瓷并快速致密化。

25.本发明中a粉体为具有高缺陷浓度的粉体。

26.本发明中a与其他原料(b、c等)的比例按所需合成的单相陶瓷的化学方程式系数确定。

27.本发明中陶瓷原料所用模具为狗骨形模具,压力大小为5-6mpa,优选为5.6mpa,过大的压力可能导致生坯破碎,过小的压力会使生坯强度达不到要求,从而使得在烧结过程中因电流冲击而断裂。

28.本发明中陶瓷生坯在马弗炉中进行排胶,马弗炉以2-3℃/min的升温速率升温至400-450℃,保温2-2.5h;优选为以2℃/min的升温速率升温至400℃,保温2h,以确保所添加

的pva完全分解排除。

29.本发明中,电压的升高速率为0.1-5kv/s,将流经所述陶瓷生坯的电流密度维持在10-150ma/mm2。过低的电流密度无法保证陶瓷生坯的快速致密,过高的电流可能使得陶瓷急剧收缩、导致局部过热而断裂。

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

32.本发明提供一种以高缺陷浓度粉体为烧结助剂及反应物的陶瓷材料室温超快反应性烧结方法,试验所用装置见图1,具体地,将样品1与阻值为7kω大功率电阻2电性连接,在电路中通过设置变压器4和升压变压器3、电容式分压器5进行调节电压,在电压和电压合电流测量装置6中具体显示电压和电流的数值。但具体的实现形式并不局限于此。

33.需要说明的是高浓度缺陷粉体粉体主要是指化学结构上点缺陷(如氧空位、原子间隙),可以用x射线光电子能谱(xps),电子顺磁波谱等进行表征;这种粉体还可以通过淬火等热处理工艺实现,也可以在厂家生产时由其生产工艺调整来直接获得。

34.实施例1

35.一种铝酸锌陶瓷超快反应性烧结方法:包括步骤如下:

36.(1)根据合成铝酸锌的化学反应方程式zno+al2o3=znal2o4,将淡黄色氧化锌粉体(具有氧空位摩尔分数为4%的氧空位浓度)与球形氧化铝按摩尔比1:1混合,并用无水乙醇充分溶解至球磨罐中;

37.(2)将球磨罐放置于行星式球磨机,所述行星式球磨机中的球磨罐装有无水乙醇,质量比为粉体:无水乙醇=1∶8,球磨12小时后取出干燥,将所得粉体中加入pva溶液后充分研磨,造粒得到原料,所加pva溶液的质量分数为5%,其和粉料的质量之比为1∶10;

38.(3)称量0.75g原料置于狗骨形模具中,放置在单轴压力机下,以5.6mpa的压力保压5分钟后取出得到狗骨形生坯。其中,中间部分厚度为1.7mm,长度为21mm,宽度为3.3mm;

39.(4)狗骨形样品两端均匀涂抹银浆后,用铂丝连接至电路中,即图1所示中样品位置,保持电源为断电状态不变;

40.(5)打开高压交流电源,以0.2kv/s的速率均匀升高电压直至电流瞬间增大,电压瞬间减小,样品开始缓慢发出红光,此时调节电压使电流密度稳定在50ma/mm2并维持30s,期间生坯中氧化锌和氧化铝发生反应生成单相铝酸锌;

41.(6)烧结后的样品通过sem(eds)观察样品微观形貌,主要观察期晶粒尺寸、气孔数量样品的表观致密度。通过xrd测量样品烧结后的晶体结构,观察是否生成单相铝酸锌尖晶石结构,参考图2-4。

42.图2-4的实验结果表明,成品中铝酸锌eds显示zn和al的比例约为1:2,经阿基米德排水法测试其致密度可达到99.5%,说明样品基本致密且生成了单相铝酸锌陶瓷。

43.实施例2

44.一种钛酸锌陶瓷超快反应性烧结,包括步骤如下:

45.(1)根据合成铝酸锌的化学反应方程式2zno+tio2=zn2tio4,将淡黄色氧化锌粉体(具有氧空位摩尔分数为4%的氧空位浓度)与球形氧化铝按摩尔比2:1混合,并用无水乙醇充分溶解至球磨罐中;

46.(2)将球磨罐放置于行星式球磨机,所述行星式球磨机中的球磨罐装有无水乙醇,质量比为粉体:无水乙醇=1∶9,球磨12小时后取出干燥,将所得粉体中加入pva溶液后充分研磨,造粒得到原料,所加pva溶液的质量分数为5%,其和粉料的质量之比为1∶10;

47.(3)称量0.75g原料置于狗骨形模具中,放置在单轴压力机下,以5.6mpa的压力保压5分钟后取出得到狗骨形生坯。其中,中间部分厚度为1.7mm,长度为21mm,宽度为3.3mm;

48.(4)狗骨形样品两端均匀涂抹银浆后,用铂丝连接至电路中,即图1所示中样品位置,保持电源为断电状态不变;

49.(5)打开高压交流电源,以0.2kv/s的速率均匀升高电压直至电流瞬间增大,电压瞬间减小,样品开始缓慢发出红光。此时调节电压使电流密度稳定在50ma/mm2并维持30s,期间生坯中氧化锌和二氧化钛发生反应生成单相钛酸锌;

50.(6)烧结后的样品通过sem观察样品微观形貌,主要观察期晶粒尺寸、气孔数量样品的表观致密度。通过xrd测量样品烧结后的晶体结构,观察是否生成单相钛酸锌尖晶石结构,参考图5。

51.从图5的实验结果表明,样品基本致密且生成了单相钛酸锌陶瓷,阿基米德排水法测试其致密度可达到98.8%。

52.以上所述仅为本发明的优选实施方式,只要以基本相同手段实现本发明目的的技术方案都属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1