一种高饱和磁通密度低损耗NiCuZn软磁铁氧体材料及其制备方法与流程

一种高饱和磁通密度低损耗nicuzn软磁铁氧体材料及其制备方法

技术领域

1.本发明涉及软磁铁氧体材料技术领域,具体涉及一种高饱和磁通密度低损耗nicuzn软磁铁氧体材料及其制备方法。

背景技术:

2.软磁铁氧体材料是电子信息产业的重要支撑性材料,尤其是随着电子设备向高频化、小型化、大功率化、高集成化等方向发展的趋势。为了满足器件的小型化,软磁材料使用频率越来越高,但是由于电源需要输出更高能量密度,而输出电压越来越低,因此需要输出电流越来越高,这就要求软磁材料具有较高的饱和磁通密度,使之在大电流下不饱和。

3.软磁铁氧体材料主要分为两大类——mnzn系和nicuzn系。其中mnzn系软磁铁氧体具有较高的饱和磁通密度,如中国专利cn110111361a可实现1mhz下bs达471mt。然而mnzn系材料主要用于mhz以下的频段,而nicuzn系则主要用于1mhz以上的射频微波频段。此外nizn铁氧体还具有较高的电阻率,可以显著降低材料工作中的涡流产生的损耗,可以在较高的频率下正常工作,拥有较高的截止频率,因此可以具有较宽的工作频率范围,更加符合电子产品器件高频化的要求。近年来,高性能nicuzn系铁氧体材料的研发备受国内外企业重视,如韩国younghwa开发的yn202材料,μi为1300+20%,bs为360mt,居里温度为160℃,是当前高密度安装电子设备中十分重要的材料。但是随着电子、通讯行业的快速发展,也对nizn铁氧体的饱和磁通密度提出了更高的要求,研发高频、高饱和磁通密度的nicuzn铁氧体材料是目前迫切需要解决的问题。

技术实现要素:

4.本发明所要解决的技术问题是,提供一种高饱和磁通密度低损耗nicuzn软磁铁氧体材料及其制备方法,本发明是一种高频、高饱和磁通密度、低损耗的nicuzn系铁氧体材料,其材料具有高bs低损耗。

5.本发明解决所述技术问题采用的技术方案如下:

6.一种高饱和磁通密度低损耗nicuzn软磁铁氧体材料,其原料组分包括主成分和辅助成分;

7.其中,以重量百分比计,主成分包括:fe2o3:64wt%~67wt%,zno:12wt%~18wt%,nio:12%~19wt%,余量为cuo;

8.辅助成分包括v2o5、moo3和co2o3,以重量百分比计,v2o5的含量为主成分总重量的0.01wt%~2wt%,moo3的含量为主成分总重量的0.01wt%~0.05wt%,co2o3的含量为主成分总重量的0.01wt%~0.03wt%。

9.优选的,所述高饱和磁通密度低损耗nicuzn软磁铁氧体材料的磁导率范围为387~421,饱和磁通密度380~509mt,比损耗系数小于20

×

10-6

。

10.优选的,包括如下过程:

11.将fe2o3粉末、zno粉末、nio粉末、cuo粉末、v2o5粉末、moo3粉末和co2o3粉末进行球磨混匀,得到混合料a;

12.将所述混合料a烘干后进行预烧,得到预烧料;

13.将所述预烧料进行球磨、烘干、成型、烧结,得到所述高饱和磁通密度低损耗nicuzn软磁铁氧体材料。

14.将fe2o3粉末、zno粉末、nio粉末、cuo粉末、v2o5粉末、moo3粉末和co2o3粉末进行球磨混匀时,采用无水乙醇作为分散剂,氧化锆球为磨料,粉末:氧化锆球:无水乙醇按1:(4-5):1.5的质量比添加,球磨转速为395~405r/min,球磨时间为3~5h。

15.预烧温度为800℃-980℃,预烧时间为4~10h。

16.对预烧料进行二次球磨时,采用无水乙醇作为分散剂,氧化锆球为磨料,粉末:氧化锆球:无水乙醇按1:(4-5):1.5的质量比添加,球磨转速为395~405r/min,球磨时间为5~7h。

17.对球磨、烘干后的预烧料成型时,向混合料中加入pva胶水进行造粒,之后筛选出60~120目的颗粒,然后将筛选出的颗粒压制成环状毛坯,压制时的压力为9mpa-12mpa;

18.加入的pva胶水的重量为混合料重量的4wt%~8wt%。

19.烧结过程中,烧结温度为1050℃-1180℃℃,保温时间为2~6h。

20.本发明具有如下有益效果:

21.本发明高饱和磁通密度低损耗nicuzn软磁铁氧体材料,通过控制主成分、副成分的组成及含量,在较低的烧结温度下制备出高频铁氧体磁芯,其饱和磁通密度加高,比损耗系数较小,本发明的材料能在工作频率下稳定工作,其起始磁导率为387~421,比损耗系数在100khz下测试值<20

×

10-6

,1khz、4000a/m下测试饱和磁通密度bs为380~509mt,因此本发明在高频电子通讯行业具有很大的应用潜力。

附图说明

22.图1为实施例1所制备的高饱和磁通密度低损耗nicuzn软磁铁氧体材料的b-h曲线。

23.图2为实施例2所制备的高饱和磁通密度低损耗nicuzn软磁铁氧体材料的b-h曲线。

24.图3为实施例3所制备的高饱和磁通密度低损耗nicuzn软磁铁氧体材料的b-h曲线。

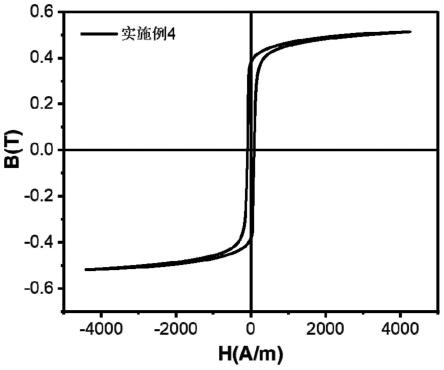

25.图4为实施例4所制备的高饱和磁通密度低损耗nicuzn软磁铁氧体材料的b-h曲线。

具体实施方式

26.下面结合附图和是实施例来对本发明做进一步的说明。

27.针对目前国内对高bs低损耗的nicuzn系铁氧体材料的技术空白和需求,本发明提供了高bs低损耗的nicuzn系铁氧体材料及其制备方法。首先,以fe2o3、zno、cuo以及nio为原材料,制定最优的配方范围;其次,深入地分析了nicuzn系铁氧体添加v2o5添加剂对nicuzn系材料超交换作用的作用机制,并制定添加剂配方;接着,选用锆球球磨粉料至5μm以下,制

备了高活性粉末;最后,在上述配方、添加剂及粉末制备工艺优化的前提下,结合特定的烧结制度,在低温下制备了高bs低损耗的nicuzn系铁氧体材料。

28.本发明的具体方案阐述如下:

29.本发明所涉及的高饱和磁通密度低损耗nicuzn软磁铁氧体材料主成分按重量百分比,以氧化物计算:主成分包括:fe2o3:64wt%~67wt%,zno:12wt%~18wt%,nio:12%~19wt%,余量为cuo;辅助成分包括v2o5、moo3和co2o3,以重量百分比计,v2o5的含量为主成分总重量的0.01wt%~2wt%,moo3的含量为主成分总重量的0.01wt%~0.05wt%,co2o3的含量为主成分总重量的0.01wt%~0.03wt%;

30.本发明上述高饱和磁通密度低损耗nicuzn软磁铁氧体材料的制备方法,包括以下步骤:

31.步骤1:按照上述配方称料;

32.步骤2:一次球磨

33.将步骤1称好的料粉以无水乙醇为分散剂进行球磨,氧化锆球为磨料进行球磨,粉末:氧化锆球:无水乙醇按1:4-5:1.5的质量比添加,球磨转速为395~405r/min,球磨时间为3~5h,并对球磨浆料进行烘干。

34.步骤3:预烧

35.将步骤2所得球磨料在800℃-980℃箱式马弗炉中进行预烧4~10h。

36.步骤4:二次球磨

37.将步骤3中得到的料粉以无水乙醇为分散剂进行二次球磨,氧化锆球为磨料进行球磨,粉末:氧化锆球:无水乙醇按1:4-5:1.5的质量比添加,球磨转速为395~405r/min,球磨时间为5~7h,对球磨后的浆料进行烘干。

38.步骤5:压制成型

39.将步骤4所得料粉按重量比加入4wt%~8wt%pva胶水,混匀,造粒后,将造好的球形颗粒使用60目及120目的筛网筛选,取60目、120目筛网之间的粉料,将上述粉料用30t全自动粉末成型机冷压成型为环状毛坯,成型压力为9mpa-12mpa。

40.步骤6:烧结

41.将步骤5所得坯件置于烧结炉内1050℃-1180℃烧结,保温时间为2~6h。

42.实施例1:

43.本实施例高饱和磁通密度低损耗nicuzn软磁铁氧体材料的制备方法,包括以下步骤:

44.步骤1:配方称料

45.主成分按重量百分比,以氧化物计算:主成分包括:fe2o3:64wt%,zno:13wt%,nio:19%,余量为cuo;辅助成分包括v2o5、moo3和co2o3,以重量百分比计,v2o5的含量为主成分总重量的0.06wt%,moo3的含量为主成分总重量的0.01wt%,co2o3的含量为主成分总重量的0.01wt%。

46.步骤2:一次球磨

47.将步骤1称好的料粉以无水乙醇为分散剂进行球磨,氧化锆球为磨料进行球磨,粉末:氧化锆球:无水乙醇按1:4:1.5的质量比添加,球磨转速为395r/min,球磨时间为3h,并对球磨浆料进行烘干。

48.步骤3:预烧

49.将步骤2所得球磨料在800℃箱式马弗炉中预烧4h。

50.步骤4:二次球磨

51.将步骤3中得到的料粉以无水乙醇为分散剂进行二次球磨,粉末:氧化锆球:无水乙醇按1:4:1.5的质量比添加,氧化锆球为磨料进行球磨,球磨转速为395r/min,球磨时间为5h,对球磨后的浆料进行烘干。

52.步骤5:压制成型

53.将步骤4所得料粉按重量比加入8wt%pva胶水,混匀,造粒后,将造好的球形颗粒使用60目及120目的筛网筛选,取60目、120目筛网之间的粉料,将上述粉料用30t全自动粉末成型机冷压成型为样环坯体,成型压力为9mpa。

54.步骤6:烧结

55.将步骤5所得坯件置于烧结炉内烧结,在1050℃保温2h。

56.对实施例1所制备样品进行磁性能及密度测试,数据如表2所示,实施例1所制备样品的b-h曲线入图1所示,从图1可以看出,实施例1所制备样品的bs为380mt。

57.实施例2:

58.本实施例高饱和磁通密度低损耗nicuzn软磁铁氧体材料的制备方法,包括以下步骤:

59.步骤1:配方称料

60.主成分按重量百分比,以氧化物计算:主成分包括:fe2o3:67wt%,zno:12wt%,nio:16%,余量为cuo;辅助成分包括v2o5、moo3和co2o3,以重量百分比计,v2o5的含量为主成分总重量的0.01wt%,moo3的含量为主成分总重量的0.02wt%,co2o3的含量为主成分总重量的0.02wt%。

61.步骤2:一次球磨

62.将步骤1称好的料粉以无水乙醇为分散剂进行球磨,氧化锆球为磨料进行球磨,粉末:氧化锆球:无水乙醇按1:5:1.5的质量比添加,球磨转速为398r/min,球磨时间为5h,并对球磨浆料进行烘干。

63.步骤3:预烧

64.将步骤2所得球磨料在850℃箱式马弗炉中预烧6小时。

65.步骤4:二次球磨

66.将步骤3中得到的料粉以无水乙醇为分散剂进行二次球磨,氧化锆球为磨料进行球磨,粉末:氧化锆球:无水乙醇按1:5:1.5的质量比添加,球磨转速为398r/min,球磨时间为7h,对球磨后的浆料进行烘干。

67.步骤5:压制成型

68.将步骤4所得料粉按重量比加入7wt%pva胶水,混匀,造粒后,将造好的球形颗粒使用60目及120目的筛网筛选,取60目、120目筛网之间的粉料,将上述粉料用30t全自动粉末成型机冷压成型为样环坯体,成型压力为10mpa。

69.步骤6:烧结

70.将步骤5所得坯件置于烧结炉内烧结,在1180℃保温6h。

71.对实施例2所制备样品进行磁性能及密度测试,数据如表2所示,实施例2所制备样

品的b-h曲线入图2所示,从图2可以看出,实施例2所制备样品的bs为422mt。

72.实施例3:

73.本实施例高饱和磁通密度低损耗nicuzn软磁铁氧体材料的制备方法,包括以下步骤:

74.步骤1:配方称料

75.主成分按重量百分比,以氧化物计算:主成分包括:fe2o3:66wt%,zno:18wt%,nio:12%,余量为cuo;辅助成分包括v2o5、moo3和co2o3,以重量百分比计,v2o5的含量为主成分总重量的2wt%,moo3的含量为主成分总重量的0.05wt%,co2o3的含量为主成分总重量的0.03wt%。

76.步骤2:一次球磨

77.将步骤1称好的料粉以无水乙醇为分散剂进行球磨,氧化锆球为磨料进行球磨,粉末:氧化锆球:无水乙醇按1:4.5:1.5的质量比添加,球磨转速为405r/min,球磨时间为4h,并对球磨浆料进行烘干。

78.步骤3:预烧

79.将步骤2所得球磨料在980℃箱式马弗炉中预烧10h。

80.步骤4:二次球磨

81.将步骤3中得到的料粉以无水乙醇为分散剂进行二次球磨,氧化锆球为磨料进行球磨,粉末:氧化锆球:无水乙醇按1:4.5:1.5的质量比添加,球磨转速为405r/min,球磨时间为7h,对球磨后的浆料进行烘干。

82.步骤5:压制成型

83.将步骤4所得料粉按重量比加入4wt%pva胶水,混匀,造粒后,将造好的球形颗粒使用60目及120目的筛网筛选,取60目、120目筛网之间的粉料,将上述粉料用30t全自动粉末成型机冷压成型为样环坯体,成型压力为11mpa。

84.步骤6:烧结

85.将步骤5所得坯件置于烧结炉内烧结,在1160℃保温4小时。

86.对实施例3所制备样品进行磁性能及密度测试,数据如表2所示,实施例3所制备样品的b-h曲线入图3所示,从图3可以看出,实施例3所制备样品的bs为438mt。

87.实施例4:

88.本实施例高饱和磁通密度低损耗nicuzn软磁铁氧体材料的制备方法,包括以下步骤:

89.步骤1:配方称料

90.主成分按重量百分比,以氧化物计算:主成分包括:fe2o3:65wt%,zno:17wt%,nio:17%,余量为cuo;辅助成分包括v2o5、moo3和co2o3,以重量百分比计,v2o5的含量为主成分总重量的0.1wt%,moo3的含量为主成分总重量的0.03wt%,co2o3的含量为主成分总重量的0.01wt%。

91.步骤2:一次球磨

92.将步骤1称好的料粉以无水乙醇为分散剂进行球磨,氧化锆球为磨料进行球磨,粉末:氧化锆球:无水乙醇按1:5:1.5的质量比添加,球磨转速为399r/min,球磨时间为5h,并对球磨浆料进行烘干。

93.步骤3:预烧

94.将步骤2所得球磨料在920℃箱式马弗炉中预烧8小时。

95.步骤4:二次球磨

96.将步骤3中得到的料粉以无水乙醇为分散剂进行二次球磨,氧化锆球为磨料进行球磨,粉末:氧化锆球:无水乙醇按1:5:1.5的质量比添加,球磨转速为399r/min,球磨时间为6h,对球磨后的浆料进行烘干。

97.步骤5:压制成型

98.将步骤4所得料粉按重量比加入6wt%pva胶水,混匀,造粒后,将造好的球形颗粒使用60目及120目的筛网筛选,取60目、120目筛网之间的粉料,将上述粉料用30t全自动粉末成型机冷压成型为样环坯体,成型压力为12mpa。

99.步骤6:烧结

100.将步骤5所得坯件置于烧结炉内烧结,在1120℃保温3h。

101.对实施例4所制备样品进行磁性能及密度测试,数据如表2所示,实施例4所制备样品的b-h曲线入图4所示,从图4可以看出,实施例4所制备样品的bs为509mt。

102.各实施例原料的配比如表1所示:

103.表1

104.成分fe2o3znoniocuov2o5moo3:co2o3实施例164wt%13wt%19%wt%余量0.06wt%0.01wt%0.01wt%实施例267wt%12wt%16%wt%余量0.01wt%0.02wt%0.02wt%实施例366wt%18wt%12wt%余量2wt%0.05wt%0.03wt%实施例465wt%17wt%17%wt%余量0.1wt%0.03wt%0.01wt%

105.经过以上工艺制备出的高bs低损耗的nicuzn系铁氧体材料,起始磁导率μi、比损耗系数tanδ/μi用keysight4980al精密lcr表,饱和磁感应强度bs.剩余磁感应强度br和矫顽力hc用iwatsusy-8218b-h分析仪测试,密度(ρ)用阿基米德原理测试,其性能指标如表2所示:

106.表2

[0107][0108]

从上述表格可以看出,本专利所述功率器件用低损耗nicuzn铁氧体材料最优性能如下:初始磁导率(μi)为421,bs在1khz、4000a/m下测试为509mt,比损耗系数(tanδ/μi)≤20

×

10-6

。

[0109]

应当理解,本发明的实施并不局限于上面的实施例,对本发明所做的任何形式的变通或改变均在本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1