一种低氯离子迁移系数的水泥基材料的制备方法

1.本发明属于建筑材料技术领域,涉及一种低氯离子迁移系数的水泥基材料的制备方法。

背景技术:

2.水泥基材料脆性大,抗拉和抗弯能力差,一定程度上限制了其广泛应用,多数情况下需配筋强化,其中钢筋使用是最常见的一种方式,即所谓的钢筋混凝土结构 (钢混结构)。钢混结构结合了钢筋和混凝土的诸多优点,也是目前土建工程设计中应用最广泛的一种结构形式。但在长期服役过程中,钢混结构的耐久性问题仍然处于探索阶段。研究表明,引起钢混结构耐久性的因素有很多种,包括混凝土碳化、氯离子侵蚀、冻融破坏、碱-骨料反应和硫酸盐侵蚀等。其中,氯离子侵蚀引起的钢筋锈蚀是钢混结构在海工环境或在除雪剂作用下所面临的最重要耐久性问题。

3.氯离子侵蚀钢筋混凝土结构可以分为两个阶段。初始阶段,氯离子通过扩散作用、毛细管作用、迁移作用、电化学迁移作用中的一种或几种方式侵入混凝土内部,到达钢筋表面并积聚到临界浓度(钢筋发生侵蚀所需要的最低氯离子浓度)所需要的时间。第二阶段为侵蚀发展阶段,主要表现在两个方面,一是锈蚀降低钢筋有效横截面积,导致结构承载力下降;二是锈蚀致使钢筋体积膨胀,导致混凝土内部产生应力,遭受破坏。全世界范围内,每年因氯离子侵蚀而导致的钢混结构破坏时有发生,需加以防治。在防治氯离子侵蚀方面,氯离子和混凝土材料之间发生化学结合或物理吸附可以有效延长氯离子侵蚀发生的初始阶段,从而起到防治侵蚀的作用,延长建筑寿命,是目前一种公认的保护混凝土内部钢筋锈蚀的有效措施。

4.中国专利cn201910980848.8公开了一种提高氯离子结合率的水泥基材料,该专利的原材料组分包含硅酸盐水泥、砂质高岭土、萘磺酸盐减水剂、硝酸钙、石墨烯和十二烷基磺酸钠,它指出水泥基材料通过各组分之间共同作用,增加了可结合氯离子的水泥水化产物c-s-h凝胶和c3ah6含量并改善其ca/si比,从而提高水泥基材料的氯离子结合率,其原理与本专利不同。值得指出的是,本发明所使用的原材料易得,价格较低,且使用硫铝酸盐水泥熟料替代部分硅酸盐水泥,也有一定的环保作用。再者,本发明中水泥基材料在水化初期就生成afm,并不会影响水泥基材料后期体积稳定性。本发明配方中石膏含量低,不易引起水泥石硫酸盐侵蚀。

5.此外,在土木工程材料中,一些水泥基材料的快速凝结直接影响着建筑的施工周期,一般情况下材料凝结的越快,施工周期越短,比如,对于抹灰砂浆、保温砂浆、非膨胀型钢结构防火涂料等水泥基材料,由于其设计厚度较厚,施工后在重力作用下容易产生流挂或脱落现象,特别是喷涂施工更容易产生这种不良现象。为了避免这些不良现象,材料需要根据设计厚度分2~5遍进行涂敷,且后一遍的施工需要待前一层材料凝结硬化后才能进行,因此,凝结时间的缩短有利于缩短材料的建造周期。

技术实现要素:

6.本发明的目的就是提供一种低氯离子迁移系数的水泥基材料的制备方法。本发明利用硫铝酸盐水泥熟料在无石膏或少量石膏环境下生成的单硫型水化硫铝酸钙,能够吸附或固化大量氯离子的能力,从而降低水泥基材料的氯离子扩散系数。

7.本发明的目的可以通过以下技术方案来实现:

8.一种低氯离子迁移系数的水泥基材料的制备方法,包括:将水泥、硫铝酸盐水泥熟料、细集料、减水剂、保水增稠剂混合,得到干混料,加水拌和1.5-2min后,即得到低氯离子迁移系数的水泥基材料;

9.其中,所述的硫铝酸盐水泥熟料中硫酸钙含量不超过1%(质量百分比)。

10.进一步地,所述的硫铝酸盐水泥熟料包括以下化学组分及重量百分含量:氧化钙35%-60%、氧化铝25%-55%,氧化硅3%-15%、氧化铁0.1%-3%、三氧化硫 5%-14%;所述的硫铝酸盐水泥熟料包括以下矿物成分及重量百分含量:无水硫铝酸钙40%-75%、硅酸二钙15%-37%、铁铝酸四钙2%-7%、硫酸钙0%-1%。

11.进一步地,所述的水泥包括普通硅酸盐水泥或硅酸盐水泥。

12.进一步地,所述的普通硅酸盐水泥包括p

·

o 42.5水泥、p

·

o 42.5r水泥、p

·

o 52.5 水泥、p

·

o 52.5r水泥中的一种;所述的硅酸盐水泥包括p

·

i 42.5水泥、p

·

i 42.5r 水泥、p

·

i 52.5水泥、p

·

i 52.5r水泥、p

·

ii 42.5水泥、p

·

ii 42.5r水泥、p

·

ii 52.5水泥、p

·

ii 52.5r水泥中的一种。

13.进一步地,所述的硫铝酸盐水泥熟料的掺量为水泥质量的5%-20%。

14.进一步地,所述的细集料包括石英砂或机制砂中的一种或两种,粒径不大于 2mm,掺量为水泥质量的100-300%。

15.进一步地,所述的减水剂包括聚羧酸减水剂,掺量为水泥质量的0.1-0.5%。

16.进一步地,所述的保水增稠剂包括羟乙基甲基纤维素醚、羟丙基甲基纤维素醚、羟乙基纤维素醚中的至少一种,掺量为水泥质量的0.1-0.5%。

17.进一步地,水灰比,即水与水泥的质量比为0.25-0.4。

18.硫铝酸盐水泥(csa)是以适量的石灰石和矾土为原料,在1300-1350℃下煅烧而成的以无水硫铝酸钙和硅酸二钙(c2s)为主要矿物组成的熟料,掺加适量石膏共同粉磨而成的水硬性胶凝材料。相比于硅酸盐水泥,它的生产能耗更低,向空气中排放的co2更少,有利于节能减排。而且由于的水化,使得 csa具有凝结硬化快、早期强度高、微膨胀、低收缩、抗冻性好、抗渗性好、耐蚀性好等特点,从而适用于抢修、抢建、防渗堵漏、海工建设及修补加固等工程。在不同条件下的水化方程式见式(1)、(2)、(3)。一般情况下,如式(3) 所示,在碱性和石膏存在的环境中生成大量致密坚硬的钙矾石(aft),aft 的生成一方面通过改变水泥基材料的孔隙结构降低氯离子的扩散,另一方面aft 可以结合部分氯离子从而降低氯离子的扩散,这也是硫铝酸盐水泥相比于硅酸盐水泥能更好地阻止氯离子扩散的原因。但是,在钢混结构中大量使用纯硫铝酸盐水泥,不仅成本昂贵,还容易产生强度倒缩等一系列不稳定因素,这种方法并不值得推荐。

[0019][0020]

[0021][0022]

其中,单硫型水化硫铝酸钙(afm)相比于aft对氯离子有更好的固化作用,它可以结合更多的氯离子。基于此,本发明采用硫铝酸盐水泥熟料部分取代硅酸盐水泥来降低水泥基材料的氯离子扩散系数。首先是因为硫铝酸盐水泥熟料中不含或含少量石膏,熟料中的会在缺少石膏的情况下生成afm,起到固化氯离子的作用,从而降低水泥基材料的氯离子扩散系数,降低氯离子侵蚀发生的风险。其次,硅酸盐水泥与硫铝酸盐水泥熟料复合还能够规避水泥基材料后期强度倒缩问题。

[0023]

与现有技术相比,本发明具有以下特点:

[0024]

1)本发明中水泥基材料所用原料包括硅酸盐水泥、硫铝酸盐水泥熟料、细集料、保水增稠剂、减水剂,原材料易得,价格低,使用硫铝酸盐水泥熟料替代部分硅酸盐水泥,有一定的环保作用,且原材料中石膏含量较低,不会产生硫酸盐侵蚀等危及建筑寿命的破坏行为。

[0025]

2)本发明中水泥基材料是一种硅酸盐水泥和硫铝酸盐水泥熟料复合胶凝材料,规避了硫铝酸盐水泥强度倒缩问题。而且在水泥水化初期就已经形成afm,在水泥水化后期并不会发生aft转化成afm的现象而影响到水泥基材料的体积稳定性。

[0026]

3)使用本发明方法,可以有效降低水泥基材料的氯离子迁移系数。由试验结果可知,设不掺硫铝酸盐水泥熟料的材料为对比例,则掺硫铝酸盐水泥熟料的材料的氯离子扩散系数较对比例降低了6.8%-33.5%。这在一定程度上增强了钢混结构抵御氯离子侵蚀的能力,进而延长结构寿命。

具体实施方式

[0027]

下面结合具体实施例对本发明进行详细说明。

[0028]

一种低氯离子迁移系数的水泥基材料的制备方法,包括以下步骤:

[0029]

1)将水泥、硫铝酸盐水泥熟料、细集料、减水剂、保水增稠剂以质量比1:(0.05-0.20):(1-3):(0.001-0.005):(0.001-0.005)混合,得到干混料;

[0030]

其中,水泥包括普通硅酸盐水泥或硅酸盐水泥,普通硅酸盐水泥优选为p

·

o42.5水泥、p

·

o42.5r水泥、p

·

o52.5水泥、p

·

o52.5r水泥中的一种;硅酸盐水泥优选为p

·

i42.5水泥、p

·

i42.5r水泥、p

·

i52.5水泥、p

·

i52.5r水泥、p

·

ii42.5水泥、p

·

ii42.5r水泥、p

·

ii52.5水泥、p

·

ii52.5r水泥中的一种;

[0031]

硫铝酸盐水泥熟料中二水石膏、半水石膏、无水石膏等各种类型的石膏总含量不超过熟料质量的1%;并优选包括以下化学组分及重量百分含量:氧化钙35%-60%、氧化铝25%-55%,氧化硅3%-15%、氧化铁0.1%-3%、三氧化硫5%-14%;以及以下矿物成分及重量百分含量:无水硫铝酸钙40%-75%、硅酸二钙15%-37%、铁铝酸四钙2%-7%、硫酸钙0%-1%;

[0032]

细集料包括石英砂或机制砂中的一种或两种,粒径不大于2mm;减水剂优选为聚羧酸减水剂或满足要求的其它高效减水剂;保水增稠剂包括羟乙基甲基纤维素醚、羟丙基甲基纤维素醚、羟乙基纤维素醚中的至少一种;

[0033]

2)向润湿的搅拌锅中加水与干混料,并拌和1.5-2min,即得到低氯离子迁移系数

的水泥基材料;

[0034]

其中,水可选用普通自来水,水灰比为0.25-0.4。

[0035]

本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0036]

实施例:

[0037]

一种低氯离子迁移系数的水泥基材料的制备方法,包括以下步骤:

[0038]

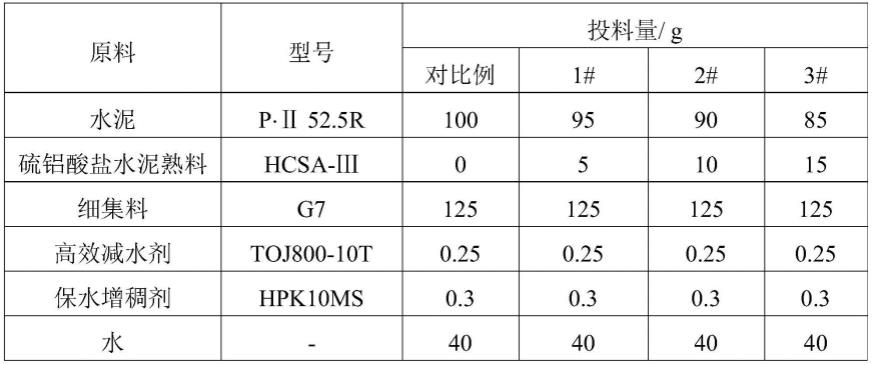

1)依照表1将水泥、硫铝酸盐水泥熟料、细集料、减水剂、保水增稠剂混合,得到干混料,其中,硫酸钙含量占干混料质量比分别为:对比例:2.40%,实施例 1:2.28%,实施例2:2.16%,实施例3:2.04%;

[0039]

2)向润湿的搅拌锅中加水与干混料,并拌和1.5-2min,即得到低氯离子迁移系数的水泥基材料。

[0040]

表1原料配比

[0041][0042]

氯离子扩散系数评价:将拌合好的水泥基材料注入直径100mm,高50mm的圆柱型模具,1d后脱模,放入标准养护室养护至28d,并参照gbt50082-2009《普通混凝土长期性能和耐久性能试验方法标准》中的快速氯离子迁移系数法(rcm 法)进行氯离子扩散系数测定,符号为d。则氯离子扩散系数降低率r按式(4) 进行计算。表2为水泥基材料氯离子扩散系数及降低率。

[0043]rx

=(d

0-d

x

)/d0×

100%

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0044]

式中,d0为对比例氯离子扩散系数,

×

10-12

m2/s;

[0045]dx

为x#样品氯离子扩散系数,

×

10-12

m2/s;

[0046]rx

为x#样品氯离子扩散系数降低率,%。

[0047]

表2水泥基材料氯离子扩散系数及降低率

[0048]

实施例d

cl

(

×

10-12

m2/s)r

x

/%对比例11.3001#9.7313.92#8.1228.13#7.5133.5

[0049]

从表2中可以看出,水泥基材料氯离子扩散系数相较于对比样均有明显下降,氯离子扩散系数降低率则有明显提升。

[0050]

凝结时间和抗压强度评价:凝结时间和抗压强度的测试参照jgj 70-2009《建筑砂浆基本性能试验方法标准》。新拌材料的凝结时间采用灌入阻力法进行测试。将拌合好的水泥基材料注入70.7

×

70.7

×

70.7mm的立方体模具,1d后脱模,放入标准养护室养护至28d,用于测试样品的抗压强度。凝结时间和抗压强度的测试结果如表3所示。

[0051]

表3水泥基材料凝结时间和抗压强度测试结果

[0052]

实施例凝结时间(min)抗压强度(mpa)对比例48140.01#11935.72#3735.13#2733.2

[0053]

从表3中可以看出,水泥基材料的凝结时间相较于对比样均有明显下降,可显著缩短材料的施工建造周期。此外,材料28d抗压强度相比对比样略有降低,但仍满足预拌砂浆抗压强度的相关要求,详见gb/t 25181-2010《预拌砂浆》。

[0054]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1