一种耐高温水蒸汽腐蚀的超高温陶瓷材料及其制备方法和应用与流程

1.本发明属于超高温陶瓷材料技术领域,尤其涉及一种耐高温水蒸汽腐蚀的超高温陶瓷材料及其制备方法和应用。

背景技术:

2.发动机是各类航空、航天飞行器的核心部件,发动机的推重比、燃油经济性、可靠性是飞行器性能的决定性因素。随着飞行器技术的不断发展,对发动机推重比的要求不断提高,提高推重比主要的途径就是采用热值更高的燃料,提高发动机的燃烧室温度。推重比为15~20的发动机,燃烧室温度需要达到2000~2200℃。不断提高的温度,对发动机燃烧室的材料提出了更高的要求,且需要对高热值燃料燃烧所产生的水蒸汽有一定的防护能力。目前可用于发动机燃烧室的材料主要有镍基高温合金、c/sic复合材料以及超高温陶瓷材料等。

3.在航空发动机燃烧室中,镍基高温合金是目前使用最普遍的耐高温材料,普通的锻造镍基高温合金耐温极限通常低于1000℃,通过定向凝固合金技术或者单晶合金技术,可以将镍基高温合金的耐温极限提高至1100℃,且对水蒸汽不敏感。通过进一步引入先进的陶瓷热障涂层可以将耐温减小提升至1200℃,依靠在发动机叶片内部设计先进的气膜冷却通道,可以使得高温合金的工作温度进一步提高近400℃,达到1600℃,从而大大提高了燃气轮机的推重比和燃烧效率。虽然,镍基高温合金在航空发动机、燃气轮机中被广泛应用,特别是单晶叶片性能稳定,可满足发动机长时间运转的需求,但在面向未来的发动机燃烧室应用中存在以下两个不足,限制了其进一步应用:a.材料的耐温极限低,单晶镍基高温合金叶片的耐温极限约为1100℃,由于合金材料自身特性的限制,导致其不可能应用于更高的温度,相比于铸造材料和定向晶材料,单晶已是这类材料其耐温极限;b.由于材料自身的耐温极限较低,提高材料的耐温极限依赖于冷却气膜,然而气膜冷却系统在降低叶片温度的同时,也会进一步增加发动机的负担,各式气孔的增加使得叶片的结构越来越复杂,对叶片的成型工艺造成更大困难。

4.c/sic复合材料具有耐高温、高强度、抗氧化、耐烧蚀等优异的性能,与高温合金相比,只有其密度的~1/5。c/sic复合材料在高温氧化环境中,表面可生成致密的sio2保护层,使得其抗氧化性、抗烧蚀等均优于c/c复合材料,具有较宽的使用温度范围,可在1650℃以下可以长时间使用,主要用于航空发动机、火箭发动机和空天飞行器的热防护系统。美国制造的燃气涡轮发动机燃烧室,法国幻影2000战斗机和狂风战斗机上,使用的m55发动机和m88航空发动机喷嘴,都是采用c/sic复合材料。欧洲ariane卫星发射用火箭的排气锥和火箭喷管,nasa刘易斯研究中心研制的新型液体火箭发动机等都采用了c/sic复合材料。c/sic复合材料具有比镍基合金更高的耐温极限,在航空发动机、固态燃料发动机、常规液体发动机等方面有较多应用,但是其在未来的高推重比发动机应用中主要存在以下两点不足:a.耐水蒸汽腐蚀能力不强,大量研究表明,在水蒸汽与氧气混合的水氧高温环境下,c/

sic复合材料的氧化速率会提高一个数量级以上,且随着温度升高至1400℃以上,其表面的致密sio2层会因水的腐蚀会成为多孔状,失去对基体的保护能力,导致氧化进一步加速;b.耐温极限较低,即便在无水的干氧化环境中,c/sic复合材料的耐温极限仅为1650℃,不能满足未来高推重比发动机2000℃以上的工作温度需求。

5.超高温陶瓷材料(uhtc)泛指熔点超过3000℃的过度金属锆、铪、钽的硼化物、碳化物和氮化物。在所有的超高温陶瓷中,zrb2具有较低的密度、较高的热导率和较好的抗氧化性,其中zrb

2-sic超高温陶瓷材料具有更加优异的综合性能,可在2000℃氧化环境中长时间保持稳定,被认为是超燃冲压发动机燃烧室、高推重比火箭发动机的理想候选材料。在氧化环境中,材料氧化形成的b2o3、sio2、zro2等氧化物在抗氧化过程中起到了至关重要的作用,1300-1600℃范围内,表面形成的硼硅酸盐玻璃具有良好的表面自愈合性,有效阻挡氧化介质向复合材料内部的扩散,从而为材料提供长时间的保护。在1600-2200℃范围内,表面形成氧化硅和锆硅酸盐玻璃保护层能有效抵御高温氧化介质的侵蚀,从而提高了超高温陶瓷材料的氧化防护能力和抗烧蚀性能。超高温陶瓷材料在高温干氧化环境中,可在2200℃或者更高的温度下长时间保持稳定,具备良好的抗烧蚀、耐氧化性能。然而在含水蒸汽的湿氧化条件下,由于材料中的关键抗氧化组元b2o3、sio2对水蒸汽较为敏感,易与水蒸汽发生反应,形成挥发性产物(hbo2、si(oh)4),导致材料的氧化速率大大加快,易发生快速烧蚀。而在未来的高推重比液体燃料发动机中,燃烧温度高且水蒸汽含量大,会造成超高温陶瓷防热材料的快速烧蚀。

6.因此,以上三种典型的发动机热防护材料,镍基高温合金和c/sic复合材料由于材料自身耐温极限的限制,难以应用于未来高推重比发动机环境;超高温陶瓷材料的耐温极限可满足高推重比发动机的需求,但其对燃气环境中的水蒸汽防护能力较差,若能提高其水蒸汽防护能力,有望成为于未来高推重比发动机热防护材料。

技术实现要素:

7.为了解决现有技术存在的技术问题,本发明提供了一种耐高温水蒸汽腐蚀的超高温陶瓷材料及其制备方法和应用。本发明有效提高了超高温陶瓷材料在高温氧化环境中对水蒸汽的防护能力,可作为未来高推重比发动机燃烧环境的热防护材料。

8.本发明在第一方面提供了一种耐高温水蒸汽腐蚀的超高温陶瓷材料,所述耐高温水蒸汽腐蚀的超高温陶瓷材料由以体积百分含量计为70~81%的zrb2、4~6%的tib2和15~25%的sic组成。

9.优选地,所述耐高温水蒸汽腐蚀的超高温陶瓷材料经热压烧结工艺制备而成;在热压烧结工艺中,所述热压烧结的温度为1800~2000℃优选为1900℃,所述热压烧结的压力为25~35mpa优选为30mpa,所述热压烧结的时间为0.5~2h优选为1h;优选的是,升至所述热压烧结的温度的升温速率为5~15℃/min;更优选的是,在热压烧结工艺中,进行热压烧结后,采用的冷却程序为:由所述热压烧结的温度以5~15℃/min的降温速率降低至1300℃,然后随炉冷却至室温。

10.优选地,所述耐高温水蒸汽腐蚀的超高温陶瓷材料经高温含水蒸汽流场氧化后形成tisio4氧化层,由此提高超高温陶瓷材料的耐高温水蒸汽腐蚀性能。

11.优选地,所述耐高温水蒸汽腐蚀的超高温陶瓷材料由以体积百分含量计为76%的

zrb2、5%的tib2和19%的sic组成。

12.优选地,所述耐高温水蒸汽腐蚀的超高温陶瓷材料由第一超高温陶瓷材料和第二超高温陶瓷材料复合而成。

13.优选地,所述第一超高温陶瓷材料由以体积百分含量计为73.5%的zrb2、5.5%的tib2和21%的sic组成;所述第二超高温陶瓷材料由以体积百分含量计为76%的zrb2、5%的tib2和19%的sic组成。

14.本发明在第二方面提供了本发明在第一方面所述的耐高温水蒸汽腐蚀的超高温陶瓷材料的制备方法,所述方法包括如下步骤:

15.(1)将zrb2粉体、tib2粉体和sic粉体通过球磨混合均匀,得到混合料;

16.(2)将所述混合料进行热压烧结,然后经冷却,制得所述耐高温水蒸汽腐蚀的超高温陶瓷材料;

17.其中,所述热压烧结的温度为1800~2000℃,所述热压烧结的压力为25~35mpa,所述热压烧结的时间为0.5~2h。

18.优选地,升至所述热压烧结的温度的升温速率为5~15℃/min;和/或所述冷却为:由所述热压烧结的温度以5~15℃/min的降温速率降低至1300℃,然后随炉冷却至室温。

19.优选地,当所述耐高温水蒸汽腐蚀的超高温陶瓷材料由第一超高温陶瓷材料和第二超高温陶瓷材料复合而成时,在步骤(1)中,分别得到与所述第一超高温陶瓷材料和所述第二超高温陶瓷材料的组分相对应的第一混合料和第二混合料;在步骤(2)中,先将所述第一混合料配制成浆料后进行流延得到第一流延层,然后在所述第一流延层的基础上采用所述第二混合料配制的浆料进行流延以在所述第一流延层的基础上制得第二流延层,再进行热压烧结,最后经冷却,制得所述耐高温水蒸汽腐蚀的超高温陶瓷材料。

20.本发明在第三方面提供了本发明在第一方面所述的耐高温水蒸汽腐蚀的超高温陶瓷材料或本发明在第二方面所述的制备方法制得的耐高温水蒸汽腐蚀的超高温陶瓷材料作为高推重比发动机热防护材料的应用。

21.本发明与现有技术相比至少具有如下有益效果:

22.(1)本发明通过在超高温陶瓷材料中添加合适体积含量的形核组元tib2对其进行改性,使得材料在高温氧化过程中能够形成tisio4氧化层,相比于sio2氧化层易受到高温水蒸汽腐蚀的特性,本发明发现形成的tisio4层不易与水蒸汽发生反应,在高温燃气环境中具有更好的稳定性,从而能够提高材料在高温燃气环境下的防护性能,有效提高超高温陶瓷材料中的氧化层对高温水蒸汽的防护能力。

23.(2)本发明经高温含水蒸汽流场验证表明:通过tib2掺杂改性,使得zrb

2-tib

2-sic材料在2300℃条件下,可保持600s的稳定,经微观形貌分析进一步发现,材料表面形成了较为致密的氧化层,有效减缓了烧蚀,氧化层由zr-ti-si-o四种元素组成,可见掺杂元素ti进入了氧化层,且对氧化层的高温稳定性起到了一定的作用;而未经掺杂的zrb

2-sic材料,在489s烧蚀后即发生破坏,表面氧化层为多孔状,由zr-si-o三种元素组成,氧化气氛可通过这些孔洞对材料基体产生烧蚀,故而材料受到破坏;可见,本发明中的zrb

2-tib

2-sic材料有较好的高温水蒸汽防护能力,有望成为下一代高推重比发动机的热防护材料。

附图说明

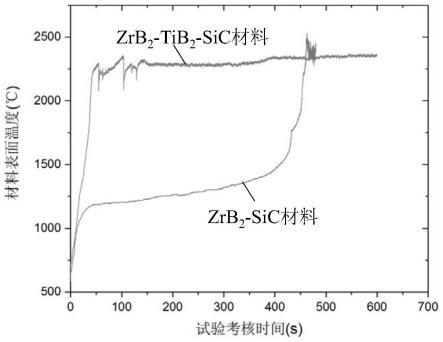

24.图1是本发明实施例1中的zrb

2-tib

2-sic材料与对比例1中zrb

2-sic材料的烧蚀温度响应图。

25.图2是本发明实施例1中的zrb

2-tib

2-sic材料与对比例1中zrb

2-sic材料在烧蚀后的氧化层的微观形貌图。

26.图3是图2中对应zrb

2-tib

2-sic材料的氧化层的表面元素分布图。

27.图4是本发明实施例1中的zrb

2-tib

2-sic材料在烧蚀600s后的氧化层的三元相图。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明在第一方面提供了一种耐高温水蒸汽腐蚀的超高温陶瓷材料,所述耐高温水蒸汽腐蚀的超高温陶瓷材料(也记作zrb

2-tib

2-sic材料或zrb

2-tib

2-sic超高温陶瓷材料)由以体积百分含量计为70~81%(例如70%、70.5%、71%、71.5%、72%、72.5%、73%、73.5%、74%、74.5%、75%、75.5%、76%、76.5%、77%、77.5%、78%、78.5%、79%、79.5%、80%、80.5%或81%)的zrb2、4~6%(例如4%、4.5%、5%、5.5%或6%)的tib2和15~25%(例如15%、16%、17%、18%、19%、20%、21%、22%、23%、24%或25%)的sic组成。

30.与现有技术中以tib2作为基体材料(主要成分)的硼化钛-硼化锆-碳化硅自润滑复合陶瓷材料不同(参见cn103387392a),本发明首次通过在以zrb2为主体相的超高温陶瓷材料中添加体积百分含量仅为4~6%的形核组元tib2对其进行改性,使得材料在高温氧化过程(例如2300℃左右的高温氧化过程)中能够形成tisio4氧化层,改善了材料的sio2氧化层易与水蒸汽发生反应,从而烧蚀破坏的问题,从而能够提高材料在高温燃气环境下的防护性能。本发明发现,tib2掺杂并未直接改变材料的烧蚀特性,而是另辟蹊径,通过提高材料的氧化层稳定性,提高了材料的水蒸汽防护能力;并且本发明发现,在所述耐高温水蒸汽腐蚀的超高温陶瓷材料中,tib2的体积百分含量的选择尤其重要,只有当所述tib2的体积百分含量的含量为4~6%时,才能保证所述耐高温水蒸汽腐蚀的超高温陶瓷材料具有优异的耐高温水蒸汽腐蚀的性能,若所述tib2的体积百分含量太小,则提高材料的水蒸汽防护能力的作用不明显,而若所述tib2的体积百分含量太大,则会影响主体材料的耐高温烧蚀性能,同时也会影响耐高温水蒸汽腐蚀的性能的提升。

31.根据一些优选的实施方式,所述耐高温水蒸汽腐蚀的超高温陶瓷材料经热压烧结工艺制备而成;

32.在热压烧结工艺中,所述热压烧结的温度为1800~2000℃(例如1800℃、1850℃、1900℃、1950℃或2000℃)优选为1900℃,所述热压烧结的压力为25~35mpa(例如25、26、27、28、29、30、31、32、33、34或35mpa)优选为30mpa,所述热压烧结的时间为0.5~2h(例如0.5、1、1.5或2h)优选为1h;在本发明中,优选为所述热压烧结的温度为1800~2000℃,所述热压烧结的压力为25~35mpa,如此有利于保证得到的更加致密的所述耐高温水蒸汽腐蚀的超高温陶瓷材料,使得其在烧蚀(高温氧化)之后形成的tisio4氧化层更加致密,tisio4氧

化层的保护性更好,从而对材料的高温水蒸汽防护能力更强,有利于材料耐高温水蒸汽腐蚀性能的提升;本发明发现,若所述热压烧结的温度、压力过低,则会使得到的所述耐高温水蒸汽腐蚀的超高温陶瓷材料在变得疏松,不利于材料耐高温水蒸汽腐蚀性能的提升;若温度、压力过高,则会使得材料的力学性能变差,强度降低,并且也会对材料的耐高温水蒸汽腐蚀性能产生一定的影响。

33.根据一些优选的实施方式,升至所述热压烧结的温度的升温速率为5~15℃/min(例如5、8、10、12或15℃/min);更优选的是,在热压烧结工艺中,进行热压烧结后,采用的冷却程序为:由所述热压烧结的温度以5~15℃/min(例如5、8、10、12或15℃/min)的降温速率降低至1300℃,然后随炉冷却至室温;本发明优选为在该冷却程序下进行所述冷却,本发明发现,相比直接采用随炉冷却的方式,能够使得耐高温水蒸汽腐蚀的超高温陶瓷材料更加致密,更有利于使得到的所述耐高温水蒸汽腐蚀的超高温陶瓷材料其在烧蚀(高温氧化)之后形成的tisio4氧化层更加致密,从而有利于材料耐高温水蒸汽腐蚀性能的提升。

34.根据一些优选的实施方式,在所述耐高温水蒸汽腐蚀的超高温陶瓷材料中,zrb2与sic的体积比为(3~4.5):1(例如3:1、3.5:1、4:1或4.5:1),更优选为,zrb2与sic的体积比为4:1,如此更有利于材料耐高温水蒸汽腐蚀性能的提升。

35.根据一些优选的实施方式,所述耐高温水蒸汽腐蚀的超高温陶瓷材料经高温含水蒸汽流场氧化后形成tisio4氧化层,由此提高超高温陶瓷材料的耐高温水蒸汽腐蚀性能。

36.根据一些优选的实施方式,所述耐高温水蒸汽腐蚀的超高温陶瓷材料由以体积百分含量计为76%的zrb2、5%的tib2和19%的sic组成。

37.根据一些优选的实施方式,所述耐高温水蒸汽腐蚀的超高温陶瓷材料由第一超高温陶瓷材料和第二超高温陶瓷材料复合而成;优选的是,在所述第一超高温陶瓷材料中,zrb2与sic的体积比为3.5:1;在所述第二超高温陶瓷材料中,zrb2与sic的体积比为4:1。

38.根据一些优选的实施方式,所述第一超高温陶瓷材料由以体积百分含量计为73.5%的zrb2、5.5%的tib2和21%的sic组成;所述第二超高温陶瓷材料由以体积百分含量计为76%的zrb2、5%的tib2和19%的sic组成;本发明对所述第一超高温陶瓷材料和所述第二超高温陶瓷材料的厚度没有特别的限定,可以根据材料需要的厚度而调节,优选的是,所述第一超高温陶瓷材料和所述第二超高温陶瓷材料的厚度比例如为1:(0.5~2);本发明发现,当所述耐高温水蒸汽腐蚀的超高温陶瓷材料由第一超高温陶瓷材料和第二超高温陶瓷材料复合而成时,也可以有效保证超高温陶瓷材料的耐高温水蒸汽腐蚀性能。

39.本发明在第二方面提供了本发明在第一方面所述的耐高温水蒸汽腐蚀的超高温陶瓷材料的制备方法,所述方法包括如下步骤:

40.(1)将zrb2粉体、tib2粉体和sic粉体通过球磨混合均匀,得到混合料;在本发明中,例如采用湿法球磨工艺将zrb2粉体、tib2粉体和sic粉体进行球磨6~10h,获得混合均匀的混合料;本发明对zrb2粉体、tib2粉体和sic粉体的粒径没有特别的限定,采用常规粒径即可,例如可以为1~3微米;本发明对所述湿法球磨工艺条件没有特别的限制,采用现有常规的条件进行所述球磨即可,例如所述球磨可以以无水乙醇为介质,经球磨后,然后在50~60℃下旋转干燥30min,再经过筛,得到混合均匀的粉体即为所述混合料;

41.(2)将所述混合料进行热压烧结,然后经冷却,制得所述耐高温水蒸汽腐蚀的超高温陶瓷材料;其中,所述热压烧结的温度为1800~2000℃(例如1800℃、1850℃、1900℃、

1950℃或2000℃)优选为1900℃,所述热压烧结的压力为25~35mpa(例如25、26、27、28、29、30、31、32、33、34或35mpa)优选为30mpa,所述热压烧结的时间为0.5~2h(例如0.5、1、1.5或2h)优选为1h;在本发明中,所述热压烧结在氩气气氛中进行。

42.根据一些优选的实施方式,升至所述热压烧结的温度的升温速率为5~15℃/min(例如5、8、10、12或15℃/min);和/或所述冷却为:由所述热压烧结的温度以5~15℃/min(例如5、8、10、12或15℃/min)的降温速率降低至1300℃,然后随炉冷却至室温。

43.根据一些具体的实施方式,采用热压烧结法制备本发明所述的耐高温水蒸汽腐蚀的超高温陶瓷材料为:首先采用湿法球磨工艺将zrb2、tib2和sic三种粉料按比例混合,球磨8h后获得混合均匀的粉体;将混合后的粉体采用热压工艺烧结,烧结温度为1900℃、烧结压力30mpa,保温1小时,升温速率10℃/min,1900℃~1300℃降温速率为10℃/min,1300℃以下随炉冷,最终获得致密的所述耐高温水蒸汽腐蚀的超高温陶瓷材料。

44.根据一些优选的实施方式,当所述耐高温水蒸汽腐蚀的超高温陶瓷材料由第一超高温陶瓷材料和第二超高温陶瓷材料复合而成时,在步骤(1)中,分别得到与所述第一超高温陶瓷材料和所述第二超高温陶瓷材料的组分相对应的第一混合料和第二混合料;在步骤(2)中,先将所述第一混合料配制成浆料后进行流延得到第一流延层,然后在所述第一流延层的基础上采用所述第二混合料配制的浆料进行流延以在所述第一流延层的基础上制得第二流延层,再进行热压烧结,最后经冷却,制得所述耐高温水蒸汽腐蚀的超高温陶瓷材料;本发明对进行所述流延的工艺条件没有特别的限制,采用常规参数进行所述流延,使得所述第一混合料的浆料和第二混合料的浆料流延成片即可。

45.本发明在第三方面提供了本发明在第一方面所述的耐高温水蒸汽腐蚀的超高温陶瓷材料或本发明在第二方面所述的制备方法制得的耐高温水蒸汽腐蚀的超高温陶瓷材料作为高推重比发动机热防护材料的应用。

46.下面结合实施例对本发明作进一步说明。这些实施例只是就本发明的优选实施方式进行举例说明,本发明的保护范围不应解释为仅限于这些实施例。本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

47.实施例1

48.一种耐高温水蒸汽腐蚀的超高温陶瓷材料,由以体积百分含量计为76%的zrb2、5%的tib2和19%的sic组成。

49.所述耐高温水蒸汽腐蚀的超高温陶瓷材料的制备为:

50.首先采用湿法球磨工艺将zrb2、tib2和sic三种粉料按体积比为76:5:19混合,球磨8h后获得混合均匀的粉体(混合料);将混合后的粉体采用热压工艺烧结,烧结气氛氩气,烧结温度为1900℃、烧结压力30mpa,保温(烧结时间)1小时,升温至1900℃的升温速率10℃/min,1900℃~1300℃降温速率为10℃/min,1300℃以下随炉冷却至室温,最终获得致密的所述耐高温水蒸汽腐蚀的超高温陶瓷材料(zrb

2-tib

2-sic材料)。

51.本发明通过高频等离子体风洞产生高温含水蒸汽流场,模拟材料的高温含水蒸汽氧化流场环境,对本实施例中的超高温陶瓷材料的高温水蒸汽防护性能进行了考核:

52.在高频等离子体风洞上,将高温水蒸汽与高焓等离子体流场(高焓空气等离子体

流场)混合,获得高温含水蒸汽流场,模拟发动机燃烧环境中的高温含水蒸汽流场(与材料实际服役环境接近的高温含水蒸汽流场),对材料的抗氧化性能以及耐高温水蒸汽腐蚀性能进行考核;考核条件为:高温含水蒸汽流场中含有质量百分含量为10%的水蒸汽,使得材料的表面热流密度为3.4mw/m2,表面压力8.7kpa,表面温度为2300℃。考核中,本实施例中的zrb

2-tib

2-sic材料在600s的烧蚀考核过程中,模型表面温度(zrb

2-tib

2-sic材料的表面温度)稳定在2300℃左右,如图1所示,材料的温度始终保持稳定,表明该zrb

2-tib

2-sic材料烧蚀稳定,耐烧蚀性能好,耐高温水蒸汽腐蚀性能好;并且模型的烧蚀形貌也基本保持稳定,如图2所示,材料在烧蚀600s后形成的氧化层致密,保护性好。

53.本实施例进一步对考核中,zrb

2-tib

2-sic材料烧蚀600s形成的氧化层进行了表面元素分布分析,如图3所示,依次为o-zr-ti-si四种元素组,均在氧化层中有分布,表明掺杂组元ti进入了氧化层,并进一步计算获得了(zro2)

0.6

/(sio2)

0.4-tio2三元相图,如图4所示;结果表明,在5vol%的tib2掺杂含量下,体系形成的tisio4+zro2共溶体的熔点在2300℃左右,与试验中模型(zrb

2-tib

2-sic材料)的表面温度一致,可见tisio4的引入使得材料表面形成了新的液相保护层,替代了原有的sio2保护层,提高了材料的高温水蒸汽防护能力(耐高温水蒸汽腐蚀能力),使得材料600s的烧蚀过程中保持稳定。

54.实施例2

55.一种耐高温水蒸汽腐蚀的超高温陶瓷材料,由以体积百分含量计为76.8%的zrb2、4%的tib2和19.2%的sic组成。

56.所述耐高温水蒸汽腐蚀的超高温陶瓷材料的制备为:

57.首先采用湿法球磨工艺将zrb2、tib2和sic三种粉料按体积比为76.8:4:19.2混合,球磨8h后获得混合均匀的粉体(混合料);将混合后的粉体采用热压工艺烧结,烧结气氛氩气,烧结温度为1900℃、烧结压力30mpa,保温(烧结时间)1小时,升温至1900℃的升温速率10℃/min,1900℃~1300℃降温速率为10℃/min,1300℃以下随炉冷却至室温,最终获得致密的所述耐高温水蒸汽腐蚀的超高温陶瓷材料(zrb

2-tib

2-sic材料)。

58.实施例3

59.一种耐高温水蒸汽腐蚀的超高温陶瓷材料,由以体积百分含量计为75.2%的zrb2、6%的tib2和18.8%的sic组成。

60.所述耐高温水蒸汽腐蚀的超高温陶瓷材料的制备为:

61.首先采用湿法球磨工艺将zrb2、tib2和sic三种粉料按体积比为75.2:6:18.8混合,球磨8h后获得混合均匀的粉体(混合料);将混合后的粉体采用热压工艺烧结,烧结气氛氩气,烧结温度为1900℃、烧结压力30mpa,保温(烧结时间)1小时,升温至1900℃的升温速率10℃/min,1900℃~1300℃降温速率为10℃/min,1300℃以下随炉冷却至室温,最终获得致密的所述耐高温水蒸汽腐蚀的超高温陶瓷材料(zrb

2-tib

2-sic材料)。

62.实施例4

63.一种所述耐高温水蒸汽腐蚀的超高温陶瓷材料,由第一超高温陶瓷材料和第二超高温陶瓷材料复合而成;所述第一超高温陶瓷材料由以体积百分含量计为73.5%的zrb2、5.5%的tib2和21%的sic组成;所述第二超高温陶瓷材料由以体积百分含量计为76%的zrb2、5%的tib2和19%的sic组成。

64.所述耐高温水蒸汽腐蚀的超高温陶瓷材料的制备为:

65.采用湿法球磨工艺将zrb2、tib2和sic三种粉料按体积比为73.5:5.5:21混合,球磨8h后获得混合均匀的粉体(第一混合料);采用湿法球磨工艺将zrb2、tib2和sic三种粉料按体积比为76:5:19混合,球磨8h后获得混合均匀的粉体(第二混合料);然后先将所述第一混合料配制成浆料后进行流延得到第一流延层,再在所述第一流延层的基础上采用所述第二混合料配制的浆料进行流延以在所述第一流延层的基础上制得第二流延层,再进行热压烧结,最后经冷却,制得所述耐高温水蒸汽腐蚀的超高温陶瓷材料;其中,热压烧结的气氛为氩气,烧结温度为1900℃、烧结压力30mpa,保温(烧结时间)1小时,升温至1900℃的升温速率10℃/min,1900℃~1300℃降温速率为10℃/min,1300℃以下随炉冷却至室温。

66.实施例5

67.一种耐高温水蒸汽腐蚀的超高温陶瓷材料,由以体积百分含量计为70.4%的zrb2、5%的tib2和24.6%的sic组成。

68.所述超高温陶瓷材料的制备为:

69.首先采用湿法球磨工艺将zrb2、tib2和sic三种粉料按体积比为70.4:5:24.6混合,球磨8h后获得混合均匀的粉体(混合料);将混合后的粉体采用热压工艺烧结,烧结气氛氩气,烧结温度为1900℃、烧结压力30mpa,保温(烧结时间)1小时,升温至1900℃的升温速率10℃/min,1900℃~1300℃降温速率为10℃/min,1300℃以下随炉冷却至室温,最终获得所述耐高温水蒸汽腐蚀的超高温陶瓷材料(zrb

2-tib

2-sic材料)。

70.实施例6

71.一种耐高温水蒸汽腐蚀的超高温陶瓷材料,由以体积百分含量计为78.5%的zrb2、5%的tib2和16.5%的sic组成。

72.所述耐高温水蒸汽腐蚀的超高温陶瓷材料的制备为:

73.首先采用湿法球磨工艺将zrb2、tib2和sic三种粉料按体积比为78.5:5:16.5混合,球磨8h后获得混合均匀的粉体(混合料);将混合后的粉体采用热压工艺烧结,烧结气氛氩气,烧结温度为1900℃、烧结压力30mpa,保温(烧结时间)1小时,升温至1900℃的升温速率10℃/min,1900℃~1300℃降温速率为10℃/min,1300℃以下随炉冷却至室温,最终获得所述耐高温水蒸汽腐蚀的超高温陶瓷材料(zrb

2-tib

2-sic材料)。

74.实施例7

75.实施例7与实施例1基本相同,不同之处在于:

76.所述热压烧结的温度为1700℃。

77.实施例8

78.实施例8与实施例1基本相同,不同之处在于:

79.所述热压烧结的温度为2100℃。

80.实施例9

81.实施例9与实施例1基本相同,不同之处在于:

82.在热压烧结温度为1900℃条件下保温1h后,直接随炉冷却至室温。

83.对比例1

84.一种超高温陶瓷材料,由以体积百分含量计为80%的zrb2和20%的sic组成。

85.所述超高温陶瓷材料的制备为:

86.首先采用湿法球磨工艺将zrb2和sic两种粉料按体积比为4:1混合,球磨8h后获得

混合均匀的粉体(混合料);将混合后的粉体采用热压工艺烧结,烧结气氛氩气,烧结温度为1900℃、烧结压力30mpa,保温(烧结时间)1小时,升温至1900℃的升温速率10℃/min,1900℃~1300℃降温速率为10℃/min,1300℃以下随炉冷却至室温,最终获得超高温陶瓷材料(zrb

2-sic材料)。

87.本对比例采用与实施例1中相同的方法,对本对比例中的zrb

2-sic材料进行了高温水蒸汽防护性能的考核;结果表明,本对比例中的zrb

2-sic材料在烧蚀了489s后,模型表面温度快速跃升,如图1所示,这是材料烧蚀破坏的表现,并且材料的烧蚀形貌图也很好地表明了这一点,材料表面烧蚀破坏,其在烧蚀489s的微观形貌图,如图2所示,材料表面的氧化层为多孔状,由zr-si-o三种元素组成,氧化气氛可通过这些孔洞对材料基体产生烧蚀,无法对基体提供有效的保护,因此温度跃升,烧蚀破坏。

88.对比例2

89.一种超高温陶瓷材料,由以体积百分含量计为74.4%的zrb2、7%的tib2和18.6%的sic组成。

90.所述超高温陶瓷材料的制备为:

91.首先采用湿法球磨工艺将zrb2、tib2和sic三种粉料按体积比为74.4:7:18.6混合,球磨8h后获得混合均匀的粉体(混合料);将混合后的粉体采用热压工艺烧结,烧结气氛氩气,烧结温度为1900℃、烧结压力30mpa,保温(烧结时间)1小时,升温至1900℃的升温速率10℃/min,1900℃~1300℃降温速率为10℃/min,1300℃以下随炉冷却至室温,最终获得超高温陶瓷材料。

92.对比例3

93.一种超高温陶瓷材料,由以体积百分含量计为77.6%的zrb2、3%的tib2和19.4%的sic组成。

94.所述超高温陶瓷材料的制备为:

95.首先采用湿法球磨工艺将zrb2、tib2和sic三种粉料按体积比为77.6:3:19.4混合,球磨8h后获得混合均匀的粉体(混合料);将混合后的粉体采用热压工艺烧结,烧结气氛氩气,烧结温度为1900℃、烧结压力30mpa,保温(烧结时间)1小时,升温至1900℃的升温速率10℃/min,1900℃~1300℃降温速率为10℃/min,1300℃以下随炉冷却至室温,最终获得超高温陶瓷材料。

96.对比例4

97.一种硼化钛-硼化锆-碳化硅陶瓷材料,由以体积百分含量计为30%的zrb2、65.0%的tib2和5.0%的sic组成。

98.所述硼化钛-硼化锆-碳化硅陶瓷材料的制备为:

99.首先采用湿法球磨工艺将zrb2、tib2和sic三种粉料按体积比为30:65:5混合,球磨8h后获得混合均匀的粉体(混合料);将混合后的粉体采用热压工艺烧结,烧结气氛氩气,烧结温度为1900℃、烧结压力30mpa,保温(烧结时间)1小时,升温至1900℃的升温速率10℃/min,1900℃~1300℃降温速率为10℃/min,1300℃以下随炉冷却至室温,最终获得所述硼化钛-硼化锆-碳化硅陶瓷材料。

100.对比例5

101.参考cn103387392a中的实施例1相同的方法制备一种硼化钛-硼化锆-碳化硅自润

滑复合陶瓷材料。

102.对比例6

103.一种超高温陶瓷材料,由以体积百分含量计为70%的zrb2、5%的hfc、10%的sic、7%的tib2和8%的sc2o3组成,

104.所述超高温陶瓷材料的制备为:

105.首先采用湿法球磨工艺将zrb2、hfc、sic、tib2和sc2o3粉料按体积比为70:5:10:7:8混合,球磨8h后获得混合均匀的粉体(混合料);将混合后的粉体采用热压工艺烧结,烧结气氛氩气,烧结温度为1900℃、烧结压力30mpa,保温(烧结时间)1小时,升温至1900℃的升温速率10℃/min,1900℃~1300℃降温速率为10℃/min,1300℃以下随炉冷却至室温,最终获得超高温陶瓷材料。

106.本发明对实施例2~9以及对比例1~6中的材料采用实施例1中相同的方法进行了高温水蒸汽防护性能的考核,各材料耐高温水蒸汽腐蚀的时间结果如表1所示。

107.特别说明的是,考核时对材料进行烧蚀,随着烧蚀时间的延长,当材料表面温度出现快速跃升时,表明在该时间点材料烧蚀破坏,材料耐高温水蒸汽腐蚀的时间最长为该时间点;以对比例1为例,对本对比例1中的zrb

2-sic材料进行了高温水蒸汽防护性能的考核;结果表明,本对比例中的zrb

2-sic材料在烧蚀了489s后,模型表面温度快速跃升,即对比例1中的zrb

2-sic材料耐高温水蒸汽腐蚀的时间为489s。

108.表1:实施例1~9以及对比例1~6中材料的性能指标。

[0109][0110]

本发明未详细说明部分为本领域技术人员公知技术。

[0111]

最后说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细说明,本领域普通技术人员应当理解:其依然可以对各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1