一种疏水型耐高温气凝胶材料及其制备方法与流程

1.本发明涉及气凝胶制备技术领域,尤其涉及一种疏水型耐高温气凝胶材料及其制备方法。

背景技术:

2.纳米多孔气凝胶(简称气凝胶)材料是一种分散介质为气体的凝胶材料,是由胶体粒子或高聚物分子相互聚积构成的一种具有网络结构的纳米多孔性固体材料,该材料中孔隙的大小在纳米数量级。其孔隙率高达80~99.8%,孔洞的典型尺寸为1~100nm,比表面积为200~1000m2/g,而密度可低达3kg/m3,室温导热系数可低达0.012w/m

·

k。正是由于这些特点使气凝胶材料在热学、声学、光学、微电子、粒子探测方面有很广阔的应用潜力。目前,应用气凝胶最广泛的领域仍然是隔热领域,由于气凝胶独特的纳米结构可以有效的降低对流传导、固相传导和热辐射。

3.气凝胶由于纤细的纳米网络结构,导致其在未进行疏水化处理的情况下遇水会发生结构坍塌、粉化,导致其许多特性(高比表面积、高孔隙率、低密度)丧失。尤其是气凝胶的相关材料制备过程中需要经过水系溶液真空浸渍,必须对氧化铝基多孔材料进行有效的疏水改性,才能避免材料在制备过程中的损坏。因此,具有疏水特性的是气凝胶的一项重要性质,氧化铝基气凝胶材料表面羟基活性低,难以与疏水试剂发生反应,现有的疏水改性方法不能实现有效的超疏水改性。因此,氧化铝基气凝胶材料的疏水是一项亟需克服的技术问题。

技术实现要素:

4.为了解决现有技术中存在的技术问题,本发明提供了一种制备工艺简单、材料耐高温性能好的一种疏水型耐高温气凝胶材料及其制备方法。

5.本发明采用氧化铝气凝胶或刚性隔热瓦等惰性耐溶剂的多孔材料作为疏水对象,通过表面原位修饰硅烷颗粒,将硅烷颗粒包覆在气凝胶骨架上,得到了具有分等级微纳米结构的疏水型陶瓷气凝胶或陶瓷瓦类隔热材料。所制备的气凝胶材料具有超疏水、耐高温及高效隔热的特性。

6.本发明在第一方面提供了一种疏水型耐高温气凝胶材料的制备方法,所述方法包括如下步骤:

7.(1)配制硅烷水解前驱体溶液:将硅烷类疏水试剂溶解于有机溶剂中,加入氨水作为催化剂,将上述溶液进行搅拌,在室温下进行水解,得到硅烷水解前驱体溶液;

8.(2)在步骤(1)的硅烷水解前驱体溶液中加入氟化铵作为催化剂,并进行搅拌,将氧化铝气凝胶浸渍在硅烷水解前驱体溶液中,进行凝胶化反应;

9.(3)凝胶化反应完成后,将步骤(2)得到的凝胶块去除多余浮胶,进行干燥处理,得到干燥后的凝胶块;

10.(4)将步骤(3)得到的凝胶块进行低温热处理,得到疏水型耐高温气凝胶材料。

11.优选地,步骤(1)所述硅烷类疏水试剂为甲基三甲氧基硅烷、甲基三乙氧基硅烷、二甲基二甲氧基硅烷等。

12.优选地,步骤(1)所述有机溶剂为乙醇、丙酮、乙腈等。

13.优选地,步骤(1)中硅烷类疏水试剂与有机溶剂的质量比为2-20%。

14.优选地,步骤(1)所述氨水的浓度为0.2-5%。

15.优选地,步骤(1)所述水解的时间为0.5-12h。

16.优选地,步骤(2)在硅烷水解前驱体溶液中加入0.1-4mol/l的氟化铵作为催化剂,并搅拌1-30min。

17.优选地,步骤(2)将氧化铝气凝胶浸渍在其1-10倍体积的硅烷水解前驱体溶液中,浸渍的时间为2-96h。

18.优选地,步骤(3)所述干燥处理为:室温下干燥1-72h,随后60℃下烘干1-72h。

19.优选地,步骤(4)所述低温热处理为:在90-180℃热处理0.5-12h。

20.通过以上步骤实现一种疏水型耐高温气凝胶材料的制备。

21.其中,氟化铵作为催化剂,能够促进甲基三甲氧基硅烷等硅烷类疏水试剂的烷氧基缩合形成网络,将疏水的甲基留在外部,使每个表面单元展现出疏水性能。

22.本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的一种疏水型耐高温气凝胶材料。

23.本发明与现有技术相比至少具有如下有益效果:

24.(1)本发明解决了氧化铝基隔热材料的疏水难题,可以实现疏水程度高、增重小的一种疏水过程。

25.(2)疏水过程控制疏水试剂的存在形式、堆积方式及增重量(增重量是疏水前后气凝胶的增重),通过松散的堆积结构,在保证疏水化的同时,未影响材料的高温稳定性。本发明中疏水试剂的存在形式是以纳米颗粒包覆在骨架表面,而传统的气相疏水是以分子链与氢键的结合形成的单层吸附。本发明中疏水试剂的堆积方式,是形成微纳米结构的表层,形成疏松的包覆层。本发明中,采用的疏水试剂用量适中,未使气凝胶的密度增大许多。

26.(3)该制备过程涉及的工艺简便、安全。

27.(4)本发明提供的疏水方法,可以在气凝胶内部形成次级孔,进一步降低了材料的比表面积,提高了材料的隔热性能。

28.(5)本发明涉及的疏水方法具有普适性,可以在各种氧化铝多孔材料表面实现。

29.(6)本发明方法制备的气凝胶材料在保持小于0.026w/m.k的低热导率的前提下,还具有优异的耐高温性能,可以实现长时1500℃的隔热应用。

附图说明

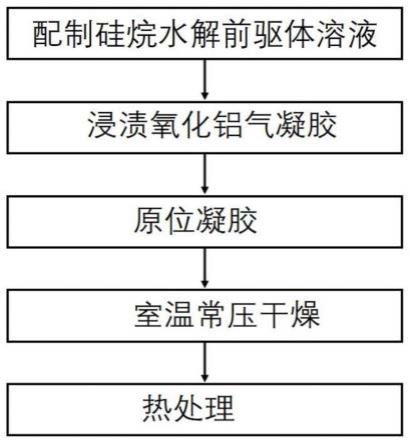

30.图1是本发明的制备流程图。

31.图2是本发明疏水化过程微观结构示意图。

32.图3是本发明实施例1制备的疏水气凝胶与水接触角光学照片。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发

明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明提供了一种疏水型耐高温气凝胶材料及其制备方法,所述制备方法的流程如图1所示,包括如下步骤:

35.(1)配制硅烷水解前驱体溶液

36.具体步骤为:将硅烷类疏水试剂(甲基三甲氧基硅烷、甲基三乙氧基硅烷、二甲基二甲氧基硅烷等)溶解于乙醇中(质量比2-20%),加入0.2-5%的氨水作为催化剂,将上述溶液进行搅拌,室温下水解0.5-12h;

37.(2)在步骤(1)的溶液中加入0.1-4mol/l的氟化铵作为催化剂,搅拌1-30min,将氧化铝气凝胶浸渍在1-10倍体积的硅烷水解前驱体溶液中,进行浸渍2-96h,进行凝胶化反应。

38.(3)凝胶化反应完成后,将步骤(2)得到的凝胶块去除多余浮胶,室温下干燥1-72h,随后60℃下烘干1-72h,得到干燥后的凝胶块;

39.(4)将步骤(3)得到的凝胶块进行90-180℃热处理0.5-12h,得到疏水型耐高温气凝胶材料。热处理的作用是促进硅烷进行初步的缩合完全,完全覆盖羟基,提高材料的疏水性能,防止未反应完全的硅氧烷遇水发生水解影响疏水效果。

40.通过以上步骤实现一种疏水型耐高温气凝胶材料的制备。

41.图2是本发明疏水化过程微观结构示意图。其中硅烷纳米颗粒是指甲基三甲氧基硅烷等硅烷类疏水试剂进行水解缩合后形成含有硅氧键合甲基键组合而成的缩合物。本发明中疏水试剂以纳米颗粒的形式包覆在气凝胶骨架表面,形成微纳米结构的表层,形成疏松的包覆层。

42.下文将通过举例的方式对本发明进行进一步的说明,但是本发明的保护范围不限于这些实施例。

43.实施例1

44.(1)配制硅烷水解前驱体溶液

45.具体步骤为:将硅烷类疏水试剂(甲基三甲氧基硅烷、甲基三乙氧基硅烷、二甲基二甲氧基硅烷等)溶解于乙醇中(质量比5%),加入0.2%的氨水作为催化剂,将上述溶液进行搅拌,室温下水解2h;

46.(2)在步骤(1)的溶液中加入2mol/l的氟化铵作为催化剂,加入量为溶液总体积的1%,搅拌5min,将氧化铝气凝胶浸渍在5倍体积的硅烷水解前驱体溶液中,进行浸渍24h,进行凝胶化反应。

47.(3)凝胶化反应完成后,将步骤(2)得到的凝胶块去除多余浮胶,室温下干燥48h,随后60℃下烘干24h,得到干燥后的凝胶块;

48.(4)将步骤(3)得到的凝胶块进行120℃热处理2h,得到疏水型耐高温气凝胶材料。

49.通过以上步骤实现一种疏水型耐高温气凝胶材料的制备。图3是本实施例制备的疏水气凝胶与水接触角光学照片。

50.实施例1制备的气凝胶材料具有良好的结构强度,对实施例1中疏水型耐高温气凝胶进行疏水性能测试,发现该材料与水的接触角大于150

°

,且水滴可在材料表面自由滚动,

其它性能指标如表1所示。

51.实施例2

52.实施例2与实施例1基本相同,不同之处在于:在步骤(1)的硅烷加入量为2%。

53.实施例2制备的气凝胶材料具有良好的结构强度,对实施例2中疏水型耐高温气凝胶进行疏水性能测试,发现该材料与水的接触角大于90

°

,且水滴在材料表面不能自由滚动,其它性能指标如表1所示。

54.实施例3

55.实施例3与实施例1基本相同,不同之处在于:在步骤(1)的硅烷加入量为15%。

56.实施例3制备的气凝胶材料具有良好的结构强度,对实施例3中疏水型耐高温气凝胶进行疏水性能测试,发现该材料与水的接触角大于150

°

,且水滴可在材料表面自由滚动,其它性能指标如表1所示。

57.实施例4

58.实施例4与实施例1基本相同,不同之处在于:在步骤(2)的浸渍时间为2h。

59.实施例4制备的气凝胶材料具有良好的结构强度,对实施例4中疏水型耐高温气凝胶进行疏水性能测试,发现该材料与水的接触角大于120

°

,且水滴在材料表面不能自由滚动,其它性能指标如表1所示。

60.实施例5

61.实施例5与实施例1基本相同,不同之处在于:在步骤(3)中的干燥时间为12h。

62.实施例5制备的气凝胶材料具有良好的结构强度,对实施例5中疏水型耐高温气凝胶进行疏水性能测试,发现该材料与水的接触角约135

°

,且水滴在材料表面不能自由滚动,其它性能指标如表1所示。

63.实施例6

64.实施例6与实施例1基本相同,不同之处在于:材料未经过步骤(4)的低温热处理过程。

65.实施例6制备的气凝胶材料具有良好的结构强度,对实施例6中疏水型耐高温气凝胶进行疏水性能测试,发现该材料与水的接触角约130

°

,且水滴在材料表面不能自由滚动,其它性能指标如表1所示。

66.实施例7

67.实施例7与实施例1基本相同,不同之处在于:步骤(1)的硅烷加入量为20%。

68.实施例7制备的气凝胶材料具有良好的结构强度,对实施例7中疏水型耐高温气凝胶进行疏水性能测试,发现该材料与水的接触角约149

°

,且水滴可在材料表面自由滚动。

69.实施例8

70.实施例8与实施例1基本相同,不同之处在于:步骤(1)在室温下水解0.5h。

71.实施例8制备的气凝胶材料具有良好的结构强度,对实施例8中疏水型耐高温气凝胶进行疏水性能测试,发现该材料与水的接触角约148

°

,且水滴可在材料表面自由滚动。

72.实施例9

73.实施例9与实施例1基本相同,不同之处在于:在步骤(1)加入5%的氨水作为催化剂,将上述溶液进行搅拌,室温下水解12h。

74.实施例9制备的气凝胶材料具有良好的结构强度,对实施例9中疏水型耐高温气凝

胶进行疏水性能测试,发现该材料与水的接触角约143

°

,且水滴可在材料表面自由滚动。

75.实施例10

76.实施例10与实施例1基本相同,不同之处在于:步骤(2)加入0.1mol/l的氟化铵作为催化剂,将氧化铝气凝胶浸渍在10倍体积的硅烷水解前驱体溶液中,浸渍96h,进行凝胶化反应。

77.实施例10制备的气凝胶材料具有良好的结构强度,对实施例10中疏水型耐高温气凝胶进行疏水性能测试,发现该材料与水的接触角约140

°

,且水滴可在材料表面自由滚动。

78.实施例11

79.实施例11与实施例1基本相同,不同之处在于:步骤(2)加入4mol/l的氟化铵作为催化剂,搅拌10min,将氧化铝气凝胶浸渍在1倍体积的硅烷水解前驱体溶液中,浸渍96h,进行凝胶化反应。

80.实施例11制备的气凝胶材料具有良好的结构强度,对实施例11中疏水型耐高温气凝胶进行疏水性能测试,发现该材料与水的接触角约132

°

,且水滴可在材料表面自由滚动。

81.实施例12

82.实施例12与实施例1基本相同,不同之处在于:步骤(3)在室温下干燥1h,随后60℃下烘干72h。

83.实施例12制备的气凝胶材料具有良好的结构强度,对实施例12中疏水型耐高温气凝胶进行疏水性能测试,发现该材料与水的接触角约150

°

,且水滴在材料表面不能自由滚动。

84.实施例13

85.实施例13与实施例1基本相同,不同之处在于:步骤(3)在室温下干燥72h,随后60℃下烘干1h。

86.实施例13制备的气凝胶材料具有良好的结构强度,对实施例13中疏水型耐高温气凝胶进行疏水性能测试,发现该材料与水的接触角约130

°

,且水滴在材料表面不能自由滚动。

87.实施例14

88.实施例14与实施例1基本相同,不同之处在于:步骤(4)将步骤(3)得到的凝胶块进行90℃热处理12h。

89.实施例14制备的气凝胶材料具有良好的结构强度,对实施例14中疏水型耐高温气凝胶进行疏水性能测试,发现该材料与水的接触角约148

°

,且水滴在材料表面不能自由滚动。

90.实施例15

91.实施例15与实施例1基本相同,不同之处在于:步骤(4)将步骤(3)得到的凝胶块进行180℃热处理0.5h。

92.实施例15制备的气凝胶材料具有良好的结构强度,对实施例15中疏水型耐高温气凝胶进行疏水性能测试,发现该材料与水的接触角约143

°

,且水滴在材料表面不能自由滚动。

93.对比例1

94.采用三甲基甲氧基硅烷等硅烷或氟硅烷类疏水试剂进行气相疏水,按照隔热材料

重量的10%的量加入疏水试剂,在真空下120℃疏水48小时。

95.表1:各实施例制备的一种疏水型耐高温气凝胶材料以及对比例的气凝胶材料的性能指标

[0096][0097]

根据表1可以看出,采用本发明的方案,可以实现超疏水,耐高温,且可承受高的渗透压差的操作,在水溶液中能承受一定的压力,不会发生渗胶而导致气凝胶发生大的结构破坏。

[0098]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1