智能玻璃模压机监控系统与方法与流程

1.本发明涉及一种智能玻璃模压机监控系统与方法,特别是涉及一种通过交互的方式对高温玻璃模压机进行智能监控的系统和方法。

背景技术:

2.精密模压成型是一种在高温下将模具表面形貌复制到光学材料基体上的精密制造技术,具有高精度、高效率、低成本等特点,能轻松应对复杂形貌的大面积光学元件制造。由于精密光学玻璃器件的制备过程中,需要对温度、压力等数据进行实时监控、动态展示,因此需要一种通过交互的方式对高温玻璃模压机进行智能监控的系统和方法,以应对随时变化的模压条件以便更好地控制玻璃器件的制备。

3.在光学器件精密模压成型领域,传统的后端数据处理包括实时技术分析,提供产量、生产周期、良品率、产量预测等数据。在数据上,提供均值、极值、方差/标准差等基础数据。在模压机的控制方面,传统的工控触摸屏和组态软件,主要提供了生产流程的直观展示与控制,但较难提供深入的分析,难以展示复杂的图表。

4.在光学器件精密模压成型领域,需要对实时深入数据分析,以提供设备生产状态的隐患/异常分析、满足维护需求,还能在生产过程中,实时分析工艺流程,不断迭代优化。现有的以plc为主的工控软件,难以进行复杂的运算,现有的静态图表,难以满足深入数据分析与理解的需求。在数据可视化方面,随着数据科学的发展,交互式动态数据图表,为复杂、深入的数据的直观展示与深入理解提供了可能。

技术实现要素:

5.本发明的目的在于提供一种智能玻璃模压机监控系统与方法,特别是涉及一种通过交互的方式对高温玻璃模压机进行智能监控的系统和方法。通过本发明提供的智能监控系统和方法能够实现工控数据的实时分析与动态展示,从而实现工艺流程的优化。

6.本发明的智能玻璃模压机监控方法,包括如下步骤:通过六腔模压机获得玻璃生产状态的原始信息;读入为获得模压器件所对应的配方参数;监控生产状态、展示数据分析结果并优化玻璃制备的工艺参数;通过优化的工艺参数对玻璃的生产制备进行调整以获得更优的模压产品。

7.本发明的一个方面,其中通过六腔模压机获得玻璃生产状态的原始信息的步骤还包括:检测在线的可编程逻辑控制器(plc)和工作的腔室,获得生产监控数据;其中,每个plc对应六腔模压机中的三个腔室,可在线读取腔体内的数据,没有工作的plc没有数据更新;读入工艺配方数据;根据配方数据的修改周期和根据实验目的选定的关键配方数据修改工艺的时间分段。

8.本发明的另一个方面,其中所述生产监控数据包括设备的几个腔室处于何种状态:自动、手动、停止、真空、加热、膜压、降温,腔室内使用的模架编号、模芯编号、生产何种产品,使用的配方编号、当日产量、良品率、缺陷产品的种类和数量等生产统计信息;以及六

腔机状态与各腔当前的生产进度;当每腔当前某个腔是某一个状态时,展示该状态的前后状态。

9.本发明的再一个方面,其中所述六腔机状态和各腔当前的生产进度包括机械手放料,石英玻璃罩下降,下模具上升,抽真空,加热,恒温保持,下模具上升到工作位置,保压时间,降温,降温到400度开始充氮气,降温到200度,工作位置到机械手上料位置,持续降温到100度,石英玻璃罩上升,机械手取料,机械手放料至模具平台,机械手下料,机械手吸料。

10.本发明的另一个方面,其中所述工艺配方数据为生产工艺相关的配方参数,包括当前设备、当前腔体在各个工艺阶段中的伺服运动速度、运动到的光栅位置、各个生产工艺阶段的持续时间、各个生产工艺阶段的设定温度、以及各个生产工艺阶段的安全控制参数如不同部件的最高温度、最大压力、最大压力公差、最高真空等。

11.本发明的另一个方面,其中所述工艺配方数据包括导入配方,企业资源计划(enterprise resource planning,erp)对接,工单管理界面;显示内容信息为工单编号、客户、工艺配方、产品编号、产品数量、模芯型号、模架型号;还包括erp系统、cvd、超精密加工、模压、质检、封装;各腔体模芯、模架的三种状态,包括使用中、更换中、已更换;plc产量数据与工单生产情况;显示腔体中各种温度的实时曲线。

12.本发明的另一个方面,其中所述为获得模压样品所对应的配方参数的步骤包括:对某一关键配方,创建新的进程;记录所述进程开始结束的时间;读入所述关键配方所生产的模压器件过程中的实验数据;读入所述进程的配方数据;将所述配方数据绘制于所述进程过程中;根据上述读入一个进程的事实数据和绘制于进程过程中的配方数据,绘制全程图;检查数据异常并输出异常类型和时间。

13.本发明的另一个方面,其中所述关键配方所生产的模压器件过程中的实验数据为生产过程中为了确保生产安全稳定进行,各传感器实时传回的数据,包括当前设备、当前腔体,各部件当前的温度、运动速度、光栅位置、电压、电流,腔室整体的真空度、压力。

14.本发明的另一个方面,其中所述监控生产状态、展示数据分析结果并优化玻璃制备的工艺参数的步骤还包括:根据异常数据得到的异常类型和时间,将所述异常类型和时间作为异常工艺控制点;检查样品照片是否有掉模;检查模芯照片是否有破损;监控并动态展示数据分析结果;对所述工艺参数进行优化。

15.本发明的另一个方面,其中找到所述异常点工艺控制点的温度和压力,根据经验数据来判断对模具寿命和样品是否造成影响;这里所述的对模具寿命和样品是否造成影响是指是否需要换模芯,以及玻璃样品是否被压坏。

16.本发明的另一个方面,其中对所述工艺参数进行优化的步骤还包括:统计以往参数和结果情况;对所述以往参数中的一个进行微调;根据模压结果判断微调的结果是正向还是负向的;如果是正向则继续微调,如果是负向则使用上一次良好结果的参数。

17.本发明的另一个方面,其中模压时候的模压速度假设为0.5mm/s,系统微调所述速度至0.55mm/s发现模压结果仍然是正常的,那就继续为调成所述速度至0.6mm/s,直到发现速度快到一定程度后,模具寿命或者样品会压坏,则退回上一次的速度设置。

18.本发明的智能玻璃模压机监控系统,包括信息获得模块,通过六腔模压机获得玻璃生产状态的原始信息;参数读入模块,读入为获得模压器件所对应的配方参数;监控展示优化模块,监控生产状态、展示数据分析结果并优化玻璃制备的工艺参数;产品调整模块,

通过优化的工艺参数对玻璃的生产制备进行调整以获得更优的模压产品。

19.本发明的监控系统和方法通过以太网和光纤通讯,将通用计算机服务器与工控plc连接起来,计算机直接实时读写plc寄存器,监控生产状态,并将数据进行实时分析处理,并利用基于javascript、css、html的交互式动态数据图表展示给生产操作和工艺优化人员。为高效高质量制备硅模具提供了一种可行的方案,为实现光学元件大批量、高精度、高效率生产创造了有利条件。

附图说明

20.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实例,对于本领域普通技术人员来讲,在不付出创新性劳动的前提下,还可以根据这些附图获得其他的附图。

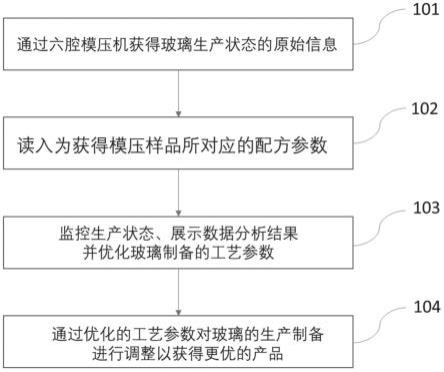

21.图1为本发明的监控方法流程图。

22.图2为本发明的监控方法获得玻璃生产状态原始信息的流程图。

23.图3为本发明的监控方法读入为获得模压样品所对应的配方参数的流程图。

24.图4(a)为本发明监控方法的监控生产状态、展示数据分析结果并优化玻璃制备的工艺参数的流程图。

25.图4(b)为本发明监控方法中优化玻璃制备工艺参数的详细步骤流程图。

26.图5(a)-(i)为本发明监控方法的监控生产状态、展示数据分析结果并优化玻璃制备的工艺参数的步骤中异常数据的可能原因分析示例。

27.图6(a)-(b)为本发明监控方法的数据时序分析工序点说明表。

具体实施方式

28.现结合相应的附图,对本发明的具体实施例进行描述。然而,本发明可以以多种不同的形式实施,而不应被解释为局限于此处展示的实施例。提供这些实施例只是为了本发明可以详尽和全面,从而可以将本发明的范围完全地描述给本领域的技术人员。附图中说明的实施例的详细描述中使用的措辞不应对本发明造成限制。

29.图1为本发明的监控方法流程图。在步骤101,通过六腔模压机获得玻璃生产状态的原始信息;在步骤102,读入为获得模压样品所对应的配方参数,所述配方参数是指预先设定好的参数,例如压力、温度等参数;在步骤103,监控生产状态、展示数据分析结果并优化玻璃制备的工艺参数;在步骤104,通过优化的工艺参数对玻璃的生产制备进行调整以获得更优的产品。

30.图2为本发明的监控方法获得玻璃生产状态原始信息的流程图。其中,通过六腔模压机获得原始信息的步骤为,步骤201,检测在线的可编程逻辑控制器(programmable logic controller,plc)和工作的腔室,,获得生产监控数据,其中,每个plc对应六腔模压机中的三个腔室,可在线读取腔体内的数据,没有工作的plc没有数据更新;步骤202,读入工艺配方数据(参数);在步骤203,根据配方数据的修改周期和根据实验目的选定的关键配方数据修改工艺的时间分段。

31.其中所述生产监控数据为设备生产总体情况,包括设备的几个腔室处于何种状态:自动、手动、停止、真空、加热、膜压、降温,腔室内使用的模架编号、模芯编号、生产何种

产品,使用的配方编号、当日产量、良品率、缺陷产品的种类和数量等生产统计信息。在一个实施例中,包括六腔机状态与各腔当前的生产进度。具体状态为机械手放料,石英玻璃罩下降,下模具上升,抽真空,加热,恒温保持,下模具上升到工作位置,保压时间,降温,降温到400度开始充氮气,降温到200度,工作位置到机械手上料位置,持续降温到100度,石英玻璃罩上升,机械手取料,机械手放料至模具平台,机械手下料,机械手吸料。每腔当前某个腔是某一个状态,并展示该状态的前后状态。

32.其中所述工艺配方数据,是生产工艺相关的配方参数,包括当前设备、当前腔体在各个工艺阶段中的伺服运动速度、运动到的光栅位置、各个生产工艺阶段的持续时间、各个生产工艺阶段的设定温度、以及各个生产工艺阶段的安全控制参数如不同部件的最高温度、最大压力、最大压力公差、最高真空等。在一个实施例中,包括从电脑导入配方,企业资源计划(enterprise resource planning,erp)对接,工单管理界面。显示内容信息为工单编号、客户、工艺配方、产品编号、产品数量、模芯型号、模架型号。还包括erp系统、cvd、超精密加工、模压、质检、封装;各腔体模芯、模架的三种状态,包括使用中、更换中、已更换;plc产量数据与工单生产情况;显示腔体中各种温度的实时曲线。

33.图3为本发明的监控方法读入为获得模压样品所对应的配方参数的流程图。读入为获得模压样品所对应的配方参数的步骤为,步骤301,对某一关键配方,创建新的进程;步骤302,记录所述进程开始结束的时间;步骤303,读入根据步骤301中导入的关键配方所生产的光学器件过程中的实验数据;并且同时在步骤304,读入所述进程的配方数据;在步骤304后进行步骤305,将配方数据绘制于进程过程中;在步骤306,根据上述读入一个进程段的事实数据和绘制于进程过程中的配方数据,绘制全程图;在步骤307,检查数据异常并输出异常类型和时间。所述导入的关键配方所生产的光学器件过程中的实验数据,为生产过程中为了确保生产安全稳定进行,各传感器实时传回的数据,包括当前设备、当前腔体,各部件当前的温度、运动速度、光栅位置、电压、电流,腔室整体的真空度、压力。

34.图4(a)为本发明监控方法的监控生产状态、展示数据分析结果并优化玻璃制备的工艺参数的流程图。步骤401,根据异常数据得到的异常类型和时间,将所述异常类型和时间作为异常工艺控制点;找到所述异常点工艺控制点的温度和压力,根据经验数据来判断对模具寿命和样品是否造成影响;这里所述的对模具寿命和样品是否造成影响是指是否需要换模芯,以及玻璃样品是否被压坏;在步骤402,检查样品照片是否有掉模;在步骤403,检查模芯照片是否有破损;在步骤404,监控并动态展示数据分析结果。在步骤405,对所述工艺参数进行优化。

35.图4(b)为本发明监控方法中优化玻璃制备工艺参数的详细步骤流程图。对工艺参数进行优化的步骤包括如下子步骤:在步骤4051统计以往参数和结果情况;在步骤4052,本发明的监控系统对所述以往参数中的一个进行微调,在步骤4053,根据模压结果判断微调的结果是正向还是负向的;如果是正向则继续微调,如果是负向则使用上一次良好结果的参数;在一个实施例中,模压时候的模压速度假设为0.5mm/s,系统微调所述速度至0.55mm/s发现模压结果仍然是正常的,那就继续为调成所述速度至0.6mm/s,直到发现速度快到一定程度后,模具寿命或者样品会压坏,则退回上一次的速度设置。通过这样的步骤设置,使速度参数得到优化,进而提高生产效率。

36.六腔模压机会产生的异常数据具有如下可能,图5(a)-(i)为本发明监控方法的监

控生产状态、展示数据分析结果并优化玻璃制备的工艺参数的步骤中异常数据的可能原因分析示例。

37.图5(a)的异常数据示例展示了数据传输速度异常。通过观察数据的传输时间可以发现数据传输速度受内容影响会减慢,结合传输时间的高斯分布中心和90%的分布范围,可以找出传输时间的异常时间和持续时间,产生这些的主要原因是网络模块是附属模块,plc需要通过接口与网络模块通讯,现有网络是100mbps以太网,相对直接的内部通讯来说速度比较慢,所以,可以选择采用内置千兆网络接口的plc解决异常数据问题。

38.图5(b)展示了对图5(a)异常数据的数据位置,用红圈标出所述异常数据的数据位置。其中圆圈部分强调了传输时间异常的时间点和持续时间。传输时间的分布(均值的高斯中心和90%分布范围,例如加减22ms),三条线,均值线和上下限的两条直线。从图5(b)可见,从可能的原因出发,通过软件的分析及显示,从而判断了异常数据位置和异常传输速度时段,从而方便技术人员追溯并改良设备提高设备的性能。

39.图5(c)的异常数据示例展示了压力差控制异常。通过观察数据的压力差可以发现数据压力差没有起到作用,结合压力差的高斯分布中心和99%的分布范围,可以找出压力差的异常时间和持续时间;

40.图5(d)展示了图5(c)异常数据的分析及展示,其中的圆圈部分强调了压力差异常的时间点和持续时间。从图5(d)可见,从可能的原因出发,通过对作用区间的修改,能够使压力差控制在目标范围内,确保模压过程的顺利进行。

41.图5(e)的异常数据示例展示了光栅位置异常。通过观察数据的光栅位置可以发现数据光栅位置不稳定,热压结束后光栅位置会抖动。图5(e)的圆圈部分分别代表了位置不稳定。结合光栅位置与work光栅位置相比较,可以找出光栅位置变化的时间以及具体的变化值。

42.图5(f)对图5(e)异常数据的分析及展示,其中展示了出现光栅位置变换(上升或下降)的时间段,以及具体变化的值与设置的工作光栅之间位置的比较。从图5(f)可见,从可能的原因出发,以光栅位置为目标,持续稳定控制能够持续稳定的控制模压过程中的上升和下降。

43.图5(g)的异常数据示例展示了上下模温度升降异常。通过观察数据的上下模红外温度可以发现数据上下模温度升降不同步,即上下模温度控制不准确。结合上下模红外温度差,上下模功率启动、功率归零时间差以及上下模加热、保温和降温功率差,可以找出上下模红外温度升降的异常时间。图5(g)的圆圈部分分别展示了上下模温度控制的不准确。

44.图5(h)对图5(g)异常数据的分析及展示,其中展示了上下模红外温度差;上下模功率启动、功率归零时间差;上下模加热、保温和降温功率差。从图5(h)可见,从可能的原因出发对加热进行控制,能够实现温度上升过程的稳定控制。

45.图5(i)的异常数据示例展示了电机转动转化异常。通过观察数据的光栅电机位置差可以发现光栅电机位置差与压力正相关,电机的运动不能完全转化为位置,反而转化为压力。结合光栅电机位置差和压力,可以找出光栅电机位置差异常时间。由于压力传感器安装在推杆中间,电机推动压力传感器,压力传感器再推动推杆一起向上运动,光栅尺装在推杆上。压力传感器通过轻微的变形来测量压力,因此在电机推动传动杆上升的过程中设备里卡住推杆的部分的摩擦力随着推杆的上升逐渐增大,导致压力传感器发生轻微变形

(0.2mm左右),即电机转动后的一瞬间压力传感器受力变形,而上面的推杆并没有动,装在推杆上的光栅尺测量的推杆位置还在原位,因此导致了电机位置和光栅位置的不一致。本发明的对压力传感器的变形量进行算法上的补偿。此外由于样品在加热过程中会受热膨胀,因此导致了位置的不准,这个可以通过增加隔热措施来减少热量传递到传动机构上。最终通过以上方法,避免了电机转动转化过程的异常。

46.图6(a)-(b)为本发明监控方法的数据时序分析工序点说明表。这两个表格展示了六腔机工艺控制节点,共计12个节点(包括起始节点0),其中节点3和节点4的位置可以互换。

47.控制节点0为前次模压完成时,光栅达到前次模压的最低点时的节点;在无法找到前次结束时间的情况下,从数据起始点开始;找到实时数据中实验结束光栅位置最低点并且保持稳定的位置进行分析,得出此时的压力、压力差和时间点。在一个实施例中,压力为0kg;压力差为1.2;在本节点计算的时间段为前次实验与本次实验的间隔。

48.控制节点1为本次模压启动时的节点,此时,光栅位于本次模压启动前的最低点,位置从最低点开始上升;在数据不完整,并且无法找到启动前最低点的情况下,从数据起始点开始;找到实时数据中实验开始光栅位置最低点并且保持稳定的位置进行分析,得出此时的压力、压力差、时间点和距离前一个工序控制点的时间间隔。

49.控制节点2为下模上升到预热位置开始抽真空时的节点,此时,光栅到达预热位置,开始抽真空;找到实时数据中光栅位置与heat位置重合并且保持稳定的位置进行分析,得出此时的压力、压力差、时间点和距离前一个工序控制点的时间间隔。在一个实施例中,压力为23.8kg;压力差为0;在本节点计算的时间段为上升到预热位置时间的期间。

50.控制节点3为抽真空到可以加热的节点,此时,检查设置,并确认本次模压的稳定真空度,找到实时数据中真空度下降到达一定数量并且保持稳定的位置进行分析,得出此时的压力、压力差、时间点和距离前一个工序控制点的时间间隔。在一个实施方式中,抽真空至2.5pa或0.9pa;压力为13kg;压力差为-0.1;在本节点计算的时间段为抽真空时间。

51.控制节点4为开始加热的节点,此时找到实时数据中功率从最低点开始上升的位置进行分析,得出此时的压力、压力差、时间点和距离前一个工序控制点的时间间隔。在一个实施方式中,抽真空至2.5pa或0.9pa;压力为13kg;压力差为-0.1;在本节点计算的时间段为开始加热与抽真空时间差。由于抽真空时间可能比开始加热与抽真空时间差长也可能比开始加热与抽真空时间差短,因此控制节点3和4的顺序可以互换。

52.控制节点5为加热到设置温度的节点,找到实时数据中下模红外温度与下模设置温度重合并且保持稳定的位置进行分析,得出此时的上摸红外温度、下模红外温度、压力、压力差、时间点和距离前一个工序控制点的时间间隔。在一个实施方式中,压力为12.4kg;压力差为-0.1,上模红外温度为618℃;下模红外温度为618℃;在本节点计算的时间段为加热时间。

53.控制节点6为开始通过降低功率来进行降温的节点,温度开始下降的节点;找到实时数据中上模计算功率上升到最高点之后开始连续下降的位置进行分析,得出此时的压力、压力差、时间点和距离前一个工序控制点的时间间隔。在一个实施方式中,压力为32.7kg;压力差为0.2,在本节点计算的时间段为模压总时间。

54.控制节点7为断电并开始自然降温的节点,断电后功率为零,找到实时数据中上模

计算功率下降到0的位置进行分析,得出此时的上模红外温度、下模红外温度、压力、压力差、时间点和距离前一个工序控制点的时间间隔。在一个实施方式中,压力为31.4kg;压力差为0.2,上模红外温度为560℃;下模红外温度为560℃;在本节点计算的时间段为加热功率降温时间。

55.控制节点8为开始往腔中充入氮气进行主动降温的节点,找到实时数据中真空度上升到最高点后开始准备连续下降的第一个位置进行分析,得出此时的上模红外温度、下模红外温度、压力、压力差、时间点和距离前一个工序控制点的时间间隔。在控制节点8突破真空状态;在一个实施方式中,压力为32.1kg;压力差为0.2,上模红外温度为527℃;下模红外温度为540℃;在本节点计算的时间段为自然降温时间段。

56.控制节点9为下模开始下降的节点,光栅的工作位置开始下降,找到实时数据中光栅开始下降的位置进行分析,得出此时的上模红外温度、下模红外温度、压力、压力差、时间点和距离前一个工序控制点的时间间隔。在一个实施方式中,压力为37.5kg;压力差为0.2,上模红外温度为100℃;在本节点计算的时间段为强制降温时间段。

57.控制节点10为下模下降到最低点的节点,光栅的工作位置接近于0,在一个实施方式中为0.002,表明工序结束;找到实时数据中光栅开始下降到-0.002的位置进行分析,得出此时的压力、压力差、时间点和距离前一个工序控制点的时间间隔。在一个实施方式中,压力为1.1kg;压力差为0;在本节点计算的时间段为下降时间段。综合上述控制节点1-10,获得工序整体时间。

58.控制节点11为新工序的开始,光栅的工作位置接近于0,为最低点,在一个实施方式中为0.002,表明新的工序开始,找到实时数据中光栅处于-0.002且在下一时刻光栅数值进行增加的位置对此进行分析。在本节点计算的时间段为新工序的起始时间。

59.控制节点0-11代表一个完整的工序,当整个工艺结束后,检测获得的产品,并将检测结果导入到本发明的监控系统的分析部分以形成完整的模压数据。所述监控系统将对多次成功模压的结果进行统计,得出各个参数的安全区间,在新的工序中,如果参数超过了参数的安全区间,则所述监控系统会将异常位置展示出来,以便用户对异常腔室进行检查,判断该腔室是否能继续进行一定的工序。同时,本发明的监控系统还可以根据以往数据自动微调参数并进一步优化工艺参数,提高生产效率。传统模压过程中采用“一刀切”的判断方法,即设置一个固定的模压次数,到了次数不管模具好坏全部要换模具;采用本发明的监控系统与传统的判断方法相比,具有更精准的判断,能够最大限度地开发模具的使用寿命以及优化工艺参数从而提高产能。

60.本文中所称的“一个实施例”、“实施例”或者“一个或者多个实施例”意味着,结合实施例描述的特定特征、结构或者特性包括在本发明的至少一个实施例中。此外,请注意,这里“在一个实施例中”的词语例子不一定全指同一个实施例。

61.以上所述仅用于说明本发明的技术方案,任何本领域普通技术人员均可在不违背本发明的精神及范畴下,对上述实施例进行修饰与改变。因此,本发明的权利保护范围应视权利要求范围为准。本发明已结合例子在上面进行了阐述。然而,在本发明公开范围以内的上述实施例以外的其它实施例也同样可行。本发明的不同的特点和步骤可以以不同于所描述的其它方法进行组合。本发明的范围仅受限于所附的权利要求书。更一般地,本领域普通技术人员可以轻易地理解此处描述的所有的参数,尺寸,材料和配置是为示范目的而实际

的参数,尺寸,材料和/或配置将取决于特定应用或本发明教导所用于的应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1