一种机制砂、制备方法及以其制备而得混凝土

1.本发明涉及建筑材料技术领域,具体而言,涉及一种机制砂、制备方法及以其制备而得混凝土。

背景技术:

2.随着天然砂的大量使用,天然砂资源逐渐匮乏,又因国家加大对江河的保护力度,天然砂的可开采量逐渐减少。同时,由于许多大型工程具有地域性特点,砂石用料需求以就地取材为主,因此机制砂在商品混凝土、建筑建材等领域的重要性逐渐显现。

3.机制砂是由岩石经除土、机械破碎、整形、筛分等工艺制成的颗粒。由于岩石中存在一定的夹土层,因此经破碎后制得的机制砂中含有一定量的泥粉和石粉,其中,石粉能够弥补机制砂在制成混凝土时具有间隙/空隙大的问题,但是泥粉的存在则会严重影响机制砂的品质,降低机制砂的使用价值。

4.而泥粉对混凝土的性能影响通常以亚甲基蓝(mb)值衡量,例如,当机制砂的mb值超过1.4时则判定机制砂的品质未达标准。针对以上,现有技术以加入阻泥剂、调整混凝土配合比或增加减水剂用量、用水量和胶凝材料用量等降低泥粉对混凝土的负面影响,但是上述解决方案未从根本上解决mb值超标的问题,同时还大幅增加了混凝土的成本,降低性价比。

5.目前,降低机制砂mb值的普遍方法是通过水洗来去除机制砂中所含有的泥粉,为此存在各式洗砂机。如中国专利cn105903548a公开了一种搅拌叶轮轮斗洗砂机,比普通轮斗洗砂机多了一个搅拌叶轮,和洗砂叶轮一起旋转,产生多股水流乱流,互相作用具有更好的洗砂效果;但是多股水流乱流会导致大量石粉随生产废水溢流出去,使石粉含量大幅度降低。又如中国专利202023254084.1公开了一种机制砂湿式生产用泥粉去除装置,该装置可以使位于角落处的机制砂被震离原位以得到充分清洗。但是上述的洗砂方法仅通过水洗的方式,去除泥粉的效果不佳,机制砂mb值降低不明显;且还会清洗出相当部分的石粉,使机制砂的石粉含量大幅降低,一方面难以满足混凝土性能的要求,另一方面也降低了机制砂的产量,产生一定的经济损失。

6.因此,针对上述问题,研制出一种mb值达到标准且石粉含量较高的机制砂具有重要意义。

技术实现要素:

7.本发明的第一目的在于提供一种机制砂的制备方法,该方法以清洗液降低经粉碎、筛分后的机制砂的mb值,符合标准,同时还可降低机制砂中石粉的流失量,以增强机制砂的使用价值。

8.本发明的第二目的在于提供一种由上述机制砂的制备方法制备而得的机制砂,该机制砂的mb值可降至1.1以下,且石粉的损失量在2.5%以下,性能较好。

9.本发明的第三目的在于提供一种混凝土,该混凝土由上述机制砂制备方法制备而

得的机制砂作为原料制成,不仅能够提升混凝土的抗压强度,还可提升混凝土的劈裂抗拉强度,使用价值更高的同时,性价比更高。

10.本发明解决其技术问题是采用以下技术方案来实现的。

11.第一方面,本技术提供一种机制砂的制备方法,主要包括以下步骤:将六偏磷酸钠与水混合,制得质量分数为0.007%-0.1%的清洗液;再将上述清洗液与原砂以质量比(0.3-0.75):1的比例混合,经过清洗后,制得上述机制砂;上述原砂由岩石依次经除土、破碎、筛分后制得。

12.第二方面,本技术提供一种由上述机制砂的制备方法制备而得机制砂。

13.第三方面,本技术提出一种混凝土,该混凝土以上述机制砂作为原料制备而得。

14.相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

15.第一方面,本技术提供一种机制砂的制备方法,该制备方法以六偏磷酸钠水溶液作为清洗液对原砂(由岩石经过机械粉碎、筛分,且符合使用需求的原始机制砂)进行清洗,以此降低泥粉的自身团聚性,并可降低泥粉与石粉间的粘附力,以达到泥粉颗粒间分离,并能达到泥粉与石粉的分离效果。由于泥粉密度较小,而石粉密度较大,在清洗液中的泥粉则可漂浮于上层,而石粉则沉淀至下层,以此方式除去原砂中的泥粉,并最大限度的保留石粉。

16.第二方面,本技术提供一种机制砂,以上述方式制备而得的机制砂其泥粉含量较低,即mb值较低,且石粉的损失量较小,品质较高。

17.第三方面,本技术提供一种混凝土,以上述制备方法制备而得的机制砂作为原料制得,其抗压强度以及抗拉强度均较强,以此达到提升混凝土性能的效果。

附图说明

18.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

19.图1为本技术实施例提供的原砂在洗砂池中的清洗过程示意图。

20.图标:1-加药箱;2-输送管道;3-计量皮带输送机;4-洗砂池;5-溢流口;6-出砂端。

21.在此需要说明的是,为避免标号与数据值混淆,因此在具体实施方式中不进行标号。

具体实施方式

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考具体实施例来详细说明本发明。

24.第一方面,本技术提供一种机制砂的制备方法,主要包括以下步骤:

25.将六偏磷酸钠与水混合,制得质量分数为0.007%-0.1%的清洗液;再将上述清洗液与原砂以质量比(0.3-0.75):1的比例混合,经过清洗后,制得上述机制砂;上述原砂由岩石依次经除土、破碎、筛分后制得。

26.本技术中,上述清洗液的质量分数为0.06%。

27.本技术中,上述原砂与清洗液在洗砂池中进行混合和清洗,且上述原砂的进砂量为490kg/min-510kg/min,上述清洗液的流量为150l/min-355l/min。

28.具体地,以六偏磷酸钠的水溶液作为清洗液能够有效降低泥粉的团聚性,避免其形成大颗粒泥粉物质沉积至清洗液下层与密度较大的石粉混合,同时能够降低泥粉与石粉间的粘附作用,以分离石粉和泥粉,从而使得泥粉能够溶于清洗液中或漂浮在清洗液上层,并能够使得机制砂以及石粉能够沉积至清洗液下层,或为洗砂池下层,进而达到泥粉与石粉的分离,提升机制砂的品质。

29.本技术中,清洗液与机制砂的质量比科学合理,能够保证充分去除泥粉的同时,大大降低石粉的损失量,从而使得机制砂的品质上乘。而当清洗液较多时,即为在洗砂池中时清洗液的流量较大时,极易使得石粉随清洗液从洗砂池中流出,造成损失量较大的情况;而当清洗液的流量较小时,泥粉在洗砂池中的停留时间较长,易使得泥粉沉聚于洗砂池低,此时,泥粉的去除效果较差。

30.本技术中,洗砂池具备皮带传输设备以及带有流量控制阀的输送管道,此时,原砂能够直接通过皮带传输设备输送至洗砂池内,而清洗液则可通过输送管道流入至洗砂池内,而流量控制阀则可使得使用者能够根据实际情况对清洗液的流量进行实时调整,以使得机制砂的品质符合使用需求。

31.本技术中,清洗液的配制方式如下:将六偏磷酸钠与水混合,经搅拌后制得质量分数为9%-11%的预备液;将上述预备液与进水在进入洗砂池时进行混合,制得上述清洗液。

32.本技术中,上述预备液的流量为0.25l/min-2.5l/min,上述进水的流量为150l/min-350l/min。

33.具体地,制得浓度较高的清洗液,然后使得清洗液在输送管道中输送时与进水混合,制成浓度较低的清洗液,达到即用即制的效果。

34.本技术中,在六偏磷酸钠与水混合时,水的温度为55℃-65℃。

35.综上,该制备方法以六偏磷酸钠水溶液作为清洗液对原砂(由岩石经过机械粉碎、筛分,且符合使用需求的原始机制砂)进行清洗,以此降低泥粉的自身团聚性,并可降低泥粉与石粉间的粘附力,以达到泥粉颗粒间分离,并能达到泥粉与石粉的分离效果。由于泥粉密度较小,而石粉密度较大,在清洗液中的泥粉则可漂浮于上层,而石粉则沉淀至下层,以此方式除去原砂中的泥粉,并最大限度的保留石粉。

36.第二方面,本技术提出一种机制砂,该机制砂以上述制备方法制备而得。该机制砂具有上述的全部有益效果。

37.第三方面,本技术提出一种混凝土,该混凝土以上述制备方法制备而得的机制砂作为原料制备而成。

38.本技术中,以机制砂、水泥、粉煤灰、5mm-30mm连续级配的碎石、水以及减水剂混合制成混凝土,且机制砂的质量占比为28%-32%,以此提升混凝土的综合性能。

39.以下结合实施例对本发明的特征和性能作进一步的详细描述。

40.实施例1

41.本实施例的目的在于提供一种机制砂的制备方法,如图1所示,具体如下:

42.将六偏磷酸钠与60℃

±

2℃的水在加药箱中混合,经搅拌均匀后,制得质量分数为10%的预备液;并使得加药箱与输送管道连通,并将加药箱上的计量泵预设值调整为0.5l/min,使得预备液的流量为0.5l/min,同时调整输送管道中的进水流量为250l/min,以使预备液与进水在输送管道中混合,制得清洗液;

43.原砂通过计量皮带输送机以500kg/min的进砂量输送至洗砂池中,并使得原砂与清洗液在洗砂池中均匀混合,经过螺旋搅动后,使得泥粉随清洗液从洗砂池的溢流口中流出,并使得洗砂池底部沉积的机制砂和石粉在螺旋搅动过程中从出砂端排出,制得上述机制砂。

44.实施例2

45.本实施例的目的在于提供一种机制砂的制备方法,如图1所示,具体如下:

46.将六偏磷酸钠与60℃

±

2℃的水在加药箱中混合,经搅拌均匀后,制得质量分数为10%的预备液;并使得加药箱与输送管道连通,并将加药箱上的计量泵预设值调整为1.5l/min,使得预备液的流量为1.5l/min,同时调整输送管道中的进水流量为250l/min,以使预备液与进水在输送管道中混合,制得清洗液;

47.原砂通过计量皮带输送机以500kg/min的进砂量输送至洗砂池中,并使得原砂与清洗液在洗砂池中均匀混合,经过螺旋搅动后,使得泥粉随清洗液从洗砂池的溢流口中流出,并使得洗砂池底部沉积的机制砂和石粉在螺旋搅动过程中从出砂端排出,制得上述机制砂。

48.实施例3

49.本实施例的目的在于提供一种机制砂的制备方法,如图1所示,具体如下:

50.将六偏磷酸钠与60℃

±

2℃的水在加药箱中混合,经搅拌均匀后,制得质量分数为10%的预备液;并使得加药箱与输送管道连通,并将加药箱上的计量泵预设值调整为0.25l/min,使得预备液的流量为0.25l/min,同时调整输送管道中的进水流量为250l/min,以使预备液与进水在输送管道中混合,制得清洗液;

51.原砂通过计量皮带输送机以500kg/min的进砂量输送至洗砂池中,并使得原砂与清洗液在洗砂池中均匀混合,经过螺旋搅动后,使得泥粉随清洗液从洗砂池的溢流口中流出,并使得洗砂池底部沉积的机制砂和石粉在螺旋搅动过程中从出砂端排出,制得上述机制砂。

52.实施例4

53.本实施例的目的在于提供一种机制砂的制备方法,如图1所示,具体如下:

54.将六偏磷酸钠与60℃

±

2℃的水在加药箱中混合,经搅拌均匀后,制得质量分数为10%的预备液;并使得加药箱与输送管道连通,并将加药箱上的计量泵预设值调整为0.5l/min,使得预备液的流量为0.5l/min,同时调整输送管道中的进水流量为150l/min,以使预备液与进水在输送管道中混合,制得清洗液;

55.原砂通过计量皮带输送机以500kg/min的进砂量输送至洗砂池中,并使得原砂与清洗液在洗砂池中均匀混合,经过螺旋搅动后,使得泥粉随清洗液从洗砂池的溢流口中流出,并使得洗砂池底部沉积的机制砂和石粉在螺旋搅动过程中从出砂端排出,制得上述机

制砂。

56.实施例5

57.本实施例的目的在于提供一种机制砂的制备方法,如图1所示,具体如下:

58.将六偏磷酸钠与60℃

±

2℃的水在加药箱中混合,经搅拌均匀后,制得质量分数为10%的预备液;并使得加药箱与输送管道连通,并将加药箱上的计量泵预设值调整为0.25l/min,使得预备液的流量为0.25l/min,同时调整输送管道中的进水流量为350l/min,以使预备液与进水在输送管道中混合,制得清洗液;

59.原砂通过计量皮带输送机以500kg/min的进砂量输送至洗砂池中,并使得原砂与清洗液在洗砂池中均匀混合,经过螺旋搅动后,使得泥粉随清洗液从洗砂池的溢流口中流出,并使得洗砂池底部沉积的机制砂和石粉在螺旋搅动过程中从出砂端排出,制得上述机制砂。

60.实施例6

61.本实施例的目的在于提供一种机制砂的制备方法,如图1所示,具体如下:

62.将六偏磷酸钠与60℃

±

2℃的水在加药箱中混合,经搅拌均匀后,制得质量分数为10%的预备液;并使得加药箱与输送管道连通,并将加药箱上的计量泵预设值调整为0.7l/min,使得预备液的流量为0.7l/min,同时调整输送管道中的进水流量为350l/min,以使预备液与进水在输送管道中混合,制得清洗液;

63.原砂通过计量皮带输送机以500kg/min的进砂量输送至洗砂池中,并使得原砂与清洗液在洗砂池中均匀混合,经过螺旋搅动后,使得泥粉随清洗液从洗砂池的溢流口中流出,并使得洗砂池底部沉积的机制砂和石粉在螺旋搅动过程中从出砂端排出,制得上述机制砂。

64.实施例7

65.本实施例的目的在于提供一种机制砂的制备方法,如图1所示,具体如下:

66.将六偏磷酸钠与60℃

±

2℃的水在加药箱中混合,经搅拌均匀后,制得质量分数为10%的预备液;并使得加药箱与输送管道连通,并将加药箱上的计量泵预设值调整为2.5l/min,使得预备液的流量为2.5l/min,同时调整输送管道中的进水流量为250l/min,以使预备液与进水在输送管道中混合,制得清洗液;

67.原砂通过计量皮带输送机以500kg/min的进砂量输送至洗砂池中,并使得原砂与清洗液在洗砂池中均匀混合,经过螺旋搅动后,使得泥粉随清洗液从洗砂池的溢流口中流出,并使得洗砂池底部沉积的机制砂和石粉在螺旋搅动过程中从出砂端排出,制得上述机制砂。

68.对比例1

69.本对比例的目的在于提供一种机制砂的制备方法,具体如下:

70.原砂通过计量皮带输送机以500kg/min的进砂量输送至洗砂池中,并使得原砂与自来水在洗砂池中均匀混合,经过螺旋搅动后,制得机制砂。

71.对比例2

72.本对比例的目的在于提供一种机制砂的制备方法,具体如下:

73.将羧甲基纤维素与60℃

±

2℃的水在加药箱中混合,经搅拌均匀后,制得质量分数为10%的预备液;并使得加药箱与输送管道连通,并将加药箱上的计量泵预设值调整为

0.5l/min,使得预备液的流量为0.5l/min,同时调整输送管道中的进水流量为250l/min,以使预备液与进水在输送管道中混合,制得清洗液;

74.原砂通过计量皮带输送机以500kg/min的进砂量输送至洗砂池中,并使得原砂与清洗液在洗砂池中均匀混合,经过螺旋搅动后,使得泥粉随清洗液从洗砂池的溢流口中流出,并使得洗砂池底部沉积的机制砂和石粉在螺旋搅动过程中从出砂端排出,制得上述机制砂。

75.效果例1

76.以福建省福州市某山区开采生产的未经过清洗的机制砂为原砂,其mb值为2,石粉含量为17.42%,并以实施例1-7以及对比例1-2提出的制备方法对原砂进行清洗,清洗结果具体见表1。

77.在此需要注意的是,本技术中,六偏磷酸钠的质量执行标准为hg/t2519-2007;所用水的质量执行标准为jgj63-2006。

78.表1原砂清洗结果

79.类别清洗液质量分数%清洗后mb值清洗后石粉含量%实施例10.020.9515.81实施例20.060.8515.91实施例30.01115.74实施例40.0341.0516.06实施例50.0070.9515.04实施例60.020.8515.19实施例70.1115.76对比例1-1.512.67对比例20.021.412.89

80.由表1可知,本技术提出的机制砂的制备方法可显著降低机制砂的mb值,即为清洗后机制砂的mb值在1.1以下,同时机制砂中石粉流失量较低。通过比较实施例1和对比例1可知,本技术提出的清洗液能够有效降低机制砂的mb值,同时降低机制砂中石粉含量的流失。通过比较实施例1和对比例2可知,把六偏磷酸钠替换成羧甲基纤维素,mb值增加,清洗后机制砂中的石粉含量更低。而比较实施例1、实施例2和实施例3发现,在进水流量不变的条件下,当六偏磷酸钠的质量浓度在0.06%以下时,清洗液的质量浓度越高,清洗后mb值越小,石粉含量越高;通过比较实施例2和实施例7可知,在进水流量不变的条件下,当六偏磷酸钠的质量浓度大于0.06%时,质量浓度越高,清洗后mb值越大,石粉含量越低,其原因是当六偏磷酸钠的质量浓度过高时,泥粉颗粒会重新凝絮而变大,在水中的下沉速度加快,降低黏土的分散效果。同时,六偏磷酸钠质量浓度过高,增加制造成本。

81.通过比较实施例1和实施例4可知,进水量偏小时,虽然石粉的流失量更低,但是mb值增加;通过比较实施例1和实施例6可知,进水量偏大时,mb值减小,但是石粉的流失量增加,清洗后石粉的含量更低。

82.在此值得一提的是,在水利水电工程中碾压混凝土等领域,需要高石粉含量的机制砂;与传统清水洗砂相比,本发明的方法可以保证在充分去除泥粉的同时,大幅度降低石粉含量的流失,具有良好的实用性。同时,根据试验结果,本技术提出的机制砂的制备方法

可以提高机制砂的产量,提高5%以上,而且还可降低5%以上的成本,经济效益与现有技术相比更好。

83.效果例2

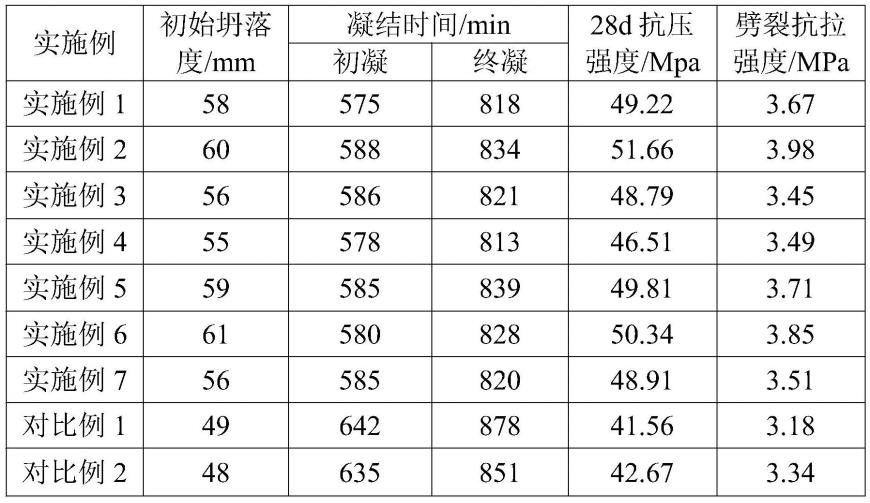

84.以福建省福州市某山区开采生产的未经过清洗的机制砂为原砂,其mb值为2,石粉含量为17.42%,并以实施例1-7以及对比例1-2提出的制备方法对原砂进行清洗,制得机制砂。再以上述机制砂作为原料制成混凝土,对混凝土的性能进行测试,其中混凝土的配合比例具体见表2,混凝土的性能测试结果见表3。

85.在此需要注意的是,水泥为po42.5海螺水泥;粉煤灰为ii级粉煤灰;机制砂的细度模数为2.8;碎石为5mm-30mm连续级配的碎石;减水剂为聚羧酸减水剂;水即为自来水。

86.另外,混凝土性能测试方法请参照gb/t50080-2016和gb/t50081-2002。

87.表2混凝土原料配比

88.水泥粉煤灰机制砂碎石水减水剂2448172811581401.92

89.表3混凝土性能测试结果

[0090][0091]

由上表可知,与对比例相比,以实施例1~7提出的制备方法清洗后的机制砂制备而得的混凝土坍落度更大,凝结时间更短,28d抗压强度和劈裂抗拉强度更高。可见,本技术提出的机制砂作为混凝土原料时可以提高混凝土的各项性能。

[0092]

综上,第一方面,本技术提供一种机制砂的制备方法,该制备方法以六偏磷酸钠水溶液作为清洗液对原砂(由岩石经过机械粉碎、筛分,且符合使用需求的原始机制砂)进行清洗,以此降低泥粉的自身团聚性,并可降低泥粉与石粉间的粘附力,以达到泥粉颗粒间分离,并能达到泥粉与石粉的分离效果。由于泥粉密度较小,而石粉密度较大,在清洗液中的泥粉则可漂浮于上层,而石粉则沉淀至下层,以此方式除去原砂中的泥粉,并最大限度的保留石粉。第二方面,本技术提供一种机制砂,以上述方式制备而得的机制砂其泥粉含量较低,即mb值较低,且石粉的损失量较小,品质较高。第三方面,本技术提供一种混凝土,以上述制备方法制备而得的机制砂作为原料制得,其抗压强度以及抗拉强度均较强,以此达到

提升混凝土性能的效果。

[0093]

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1