一种电池级碳酸锂的制备方法与流程

1.本发明属于锂资源提取技术领域,具体涉及一种从锂矿浸出渣中提取锂制备电池级碳酸锂的方法。

背景技术:

2.锂矿是生产锂盐的主要原料。将锂矿转型焙烧、酸化焙烧后得到酸化熟料,酸化熟料经调浆、中和、浸取、过滤分离等工艺步骤后得浸出液,再以浸出液为原料去生产碳酸锂、氢氧化锂等各种锂盐产品,而过滤分离后所得滤饼即为浸出渣。由于这种浸出渣中主要成分是各类杂质,而可溶氧化锂含量低且被包裹在渣中,现有技术很难回收,即使采用反向搅洗与淋洗等方法处理后,渣中依然含有0.03~0.05%左右的可溶氧化锂。因此,目前通用的方法只能将之作为废弃渣送给水泥厂制备硅酸盐水泥、做水泥掺合料或代替部分水泥配制混凝土等。但是,虽然这种浸出渣中可溶氧化锂含量很低,但是量大,以硫酸法生产碳酸锂工艺为例,每吨碳酸锂产品副产10吨左右的渣(cn 113511848 a一种锂矿石生产碳酸锂副产锂渣的综合利用方法)。

3.近年来,随着新能源、新材料、电子、航空航天等领域对碳酸锂的需求不断增加,碳酸锂市场价格不断攀升的同时,锂矿价格不断上涨,锂矿供给日显紧张。一个万吨规模的碳酸锂生产企业,每年产出10万吨左右的浸出渣,渣中含有的可溶氧化锂达30~50吨左右,因未能回收而使得宝贵的锂资源白白流失。

技术实现要素:

4.为避免锂的流失,最大限度回收浸出渣中的可溶氧化锂,本发明的目的是提供一种工艺简单、操作方便,有效从锂矿浸出渣中提取锂制备电池级碳酸锂的方法。

5.本发明提供的技术解决方案如下:

6.一种电池级碳酸锂的制备方法,包括如下步骤:

7.(1)调浆:在调浆槽中加入水和浸出渣后搅拌调浆;

8.(2)提取:对步骤(1)所得浆料进行锂提取得粗提取液;

9.(3)过滤:将步骤(2)所得粗提取液过滤后得精提取液;

10.(4)一级浓缩:将步骤(3)所得精提取液经一级浓缩后得一级浓缩液;

11.(5)净化:在步骤(4)所得一级浓缩液中先后加入氢氧化钠和碳酸钠,超声搅拌反应后分离洗涤除去溶液中的ca

2+

、mg

2+

、fe

2+

、a1

3+

、fe

3+

等杂质后得硫酸锂净化液与净化渣;

12.(6)净化渣处理:对步骤(5)所得净化渣进行反向搅洗、分离、洗涤后将所得净化渣回收液返回至步骤(3);

13.(7)二级浓缩过滤:将步骤(5)所得净化液浓缩过滤后得硫酸锂完成液;;

14.(8)离子交换:将硫酸锂完成液经离子交换后得硫酸锂净完液;

15.(9)沉锂:在碳酸钠净化液中加入步骤(8)所得硫酸锂净完液,超声搅拌反应、分离后得碳酸锂初品;

16.(10)精制:将步骤(9)所得碳酸锂初品精制后得碳酸锂湿品;

17.(11)干燥:碳酸锂湿品经干燥后即得成品电池级碳酸锂。

18.步骤(1)中所述浸出渣为锂矿石经转型与酸化焙烧、中和浸取后所得浸出渣;也可包括后续经逆向搅拌洗涤回收等方法处理后的浸出渣。

19.具体步骤如下:

20.(1)按1.5~2.5:1的液固比将水加入到调浆槽中,边搅拌边将浸出渣加入,常温下进行调浆,搅拌均匀后得浆料,所述液固比为加入水的质量与浸出渣(以绝干物料计)的质量之比;

21.(2)将步骤(1)所制浆料置入到提取罐中,边搅拌边缓慢滴加入浓硫酸将浆料ph值调至为2~3;在30~90℃下超声搅拌40~60分钟,分离洗涤后得粗提取液和废渣1,废渣1收集至废渣储槽;

22.(3)将步骤(2)所得粗提取液经压滤或精密过滤、真空抽滤、离心过滤后得精提取液和滤渣,滤渣收集至步骤(2)所述废渣储槽;

23.(4)将步骤(3)所得精提取液浓缩至li2o浓度为30~40g/l;

24.(5)将步骤(3)所得一级浓缩液置入净化反应釜中并升温至60~90℃后,边超声搅拌边加入naoh,将ph值调至10~11后继续反应10~15分钟,根据浸出液中ca

2+

总量,按理论量过量2~3%加入浓度为180~250g/l的碳酸钠溶液,加料完毕后继续反应15~25分钟,分离洗涤除杂质后得硫酸锂净化液和净化渣;

25.(6)按净化渣湿物料质量的1.5~2倍的量将水加入到净化渣回收槽中,边搅拌边将步骤(5)所得净化渣加入,反向搅洗15~25分钟后分离并淋洗后得净化渣回收液和废渣2,净化渣回收液收集于储罐中后返回步骤(3),废渣2收集至步骤(2)所述废渣储槽中一并用于生产水泥;

26.(7)将步骤(5)所得硫酸锂净化液蒸发浓缩至li2o浓度为50~60g/l后过滤得硫酸锂完成液;

27.(8)将硫酸锂完成液经离子交换除去残留的ca

2+

、mg

2+

等杂质后得硫酸锂净完液;

28.(9)按碳酸钠与硫酸锂的摩尔比为1.01~1.05的量将浓度为180~250g/l的碳酸钠净化液置入沉锂反应釜中,加热至90~98℃,边超声搅拌边缓慢加入步骤(8)所得硫酸锂净完液,加料完毕后继续反应10~20分钟,静置保温10~15分钟后趁热分离得碳酸锂初品与沉锂母液;沉锂母液收集于沉锂母液储罐中去制备副产品硫酸钠;

29.(10)精制将步骤(9)所得碳酸锂初品经搅洗、除磁、离心分离后得碳酸锂湿品;

30.(11)干燥将步骤(10)所得湿品干燥后得到本发明电池级碳酸锂产品。

31.本发明取得的有益效果为:

32.本发明提供的一种电池级碳酸锂的制备方法,采用独特的方法将浸出渣中的锂提取出来并制备电池级碳酸锂,效果十分明显,锂提取率可达90%以上,使得废弃的渣得到充分利用,有效避免了锂的流失,实现了变废为宝。以一个年产万吨碳酸锂的生产企业为例,采用本发明提供的方法,每年可从浸出渣中提取锂生产出70~100吨左右的碳酸锂,具有极大的社会经济效益。本发明工艺简单,操作方便,制备的产品质量稳定。

附图说明:

33.下面结合附图和实施例对本发明作进一步说明。

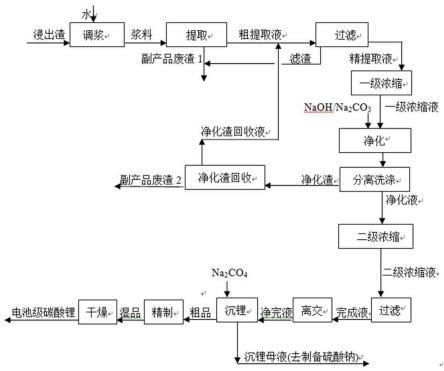

34.图1为本发明工艺流程图。

具体实施方式

35.实施例1

36.(1)在调浆槽中加入150l水,边搅拌边将131.6kg的浸出渣(折干渣100kg,干基可溶li2o含量为0.045%)加入,常温下充分搅拌均匀;

37.(2)将步骤(1)所制浆料置入提取罐中,边搅拌边缓慢滴加入浓度为98%的浓硫酸直至浆料ph值为3,在30℃下超声搅拌60分钟后离心分离并淋洗后得粗提取液和和废渣1,废渣1收集至废渣储槽;

38.(3)将步骤(2)所得粗提取液经压滤进一步除去残留渣后得精提取液155.92l,精提取液中可溶li2o含量为0.253g/l,锂提取率87.66%,所得滤渣并至步骤(2)所述废渣储槽;

39.(4)将步骤(3)所得精提取液浓缩至30.067g/l;

40.(5)将步骤(4)所得一级浓缩液置入净化反应釜中,在70℃下边超声搅拌边缓慢加入片碱将ph值调至10后继续反应10分钟,再加入20ml浓度为220g/l的碳酸钠溶液,加料完毕后继续在70℃下反应25分钟后离心分离并用去离子水均匀淋洗后得硫酸锂净化液与净化渣;

41.(6)按净化渣湿物料质量的1.5倍量将水加入到净化渣回收槽中,边搅拌边将步骤(5)所得净化渣加入搅洗15分钟后离心过滤、淋洗,将净化渣回收液收集于净化渣回收液储罐中,所得废渣2并至步骤(2)所述废渣储槽;

42.(7)将步骤(5)所得净化液浓缩至li2o浓度为50.322g/l后过滤,得硫酸锂完成液;

43.(8)将完成液泵入离子交换柱顶部经离子交换后得硫酸锂净完液;

44.(9)将772ml浓度为180g/l的碳酸钠净化液加入到沉锂反应釜中加热至90℃后在超声搅拌状态下通过蠕动泵缓慢加入步骤(8)所得硫酸锂净完液,加料完毕后继续保温反应10分钟,保温静置10分钟后趁热离心分离后用去离子水淋洗一次得碳酸锂初品,母液收集于沉锂母液储槽后另去制备副产品硫酸钠;

45.(10)将步骤(9)所得碳酸锂初品进行经搅洗、除磁、离心分离后得碳酸锂湿品;

46.(11)将碳酸锂湿品经120℃烘干后得碳酸锂产品90.379g,其纯度为99.65%,锂总收率80.93%(以步骤1调浆槽中加入的浸出渣中所含的锂为基准计算,下同)。

47.产品化学成分测试结果见表1,由表1可见,所得碳酸锂产品化学成分符合ys/t 582-2013电池级碳酸锂的标准。

48.表1实施例1产品化学成分

49.成分namgcakfezncu含量(%)0.0230.0070.0030.00080.00080.00020.0002成分pbsialmnniso

42-cl-含量(%)0.00020.0020.00080.00020.00070.0620.002

50.实施例2

51.(1)~(2)同实施例1步骤(1)~(2);

52.(3)将实施例1步骤(6)所得净化渣回收液与本实施例步骤(2)所得粗提取液合并后经压滤后得精提取液156.28l,精提取液中可溶li2o含量为0.255g/l,锂提取率88.56%,所得滤渣并至步骤(2)所述废渣储槽;

53.(4)将步骤(3)所得精提取液浓缩至31.218g/l;

54.(5)~(6)同实施例1步骤(5)~(6);

55.(7)将步骤(5)所得净化液浓缩至li2o浓度为50.164g/l后过滤,得硫酸锂完成液;

56.(8)同实施例1步骤(8);

57.(9)碳酸钠净化液加入量为782ml,其余同实施例1步骤(9);

58.(10)同实施例1步骤(10);

59.(11)将碳酸锂湿品经120℃烘干后得碳酸锂产品91.683g,其纯度为99.66%。

60.锂总收率82.11%。

61.产品化学成分测试结果见表2,由表2可见,所得碳酸锂产品化学成分符合ys/t 582-2013电池级碳酸锂的标准。

62.表2实施例2产品化学成分

63.成分namgcakfezncu含量(%)0.0210.0050.0020.00070.00090.00020.0002成分pbsialmnniso

42-cl-含量(%)0.00020.0020.00060.00020.00080.0550.002

64.实施例3

65.(1)在调浆槽中加入200l水,边搅拌边将130.8kg的浸出渣(折干渣100kg,干基可溶li2o含量为0.056%)加入,常温下充分搅拌均匀;

66.(2)将步骤(1)所制浆料置入提取罐中,边搅拌边缓慢滴加入浓度为98%的浓硫酸直至浆料ph值为2,在90℃下超声搅拌40分钟后离心分离并淋洗后得粗提取液和和废渣1,废渣1收集至废渣储槽;

67.(3)将步骤(2)所得粗提取液经精密过滤进一步除去残留渣后得精提取液184.48l,精提取液中可溶li2o含量为0.283g/l,锂提取率93.23%,所得滤渣并至步骤(2)所述废渣储槽;

68.(4)将步骤(3)所得精提取液浓缩至39.525g/l;

69.(5)将步骤(4)所得一级浓缩液置入净化反应釜中,在90℃下边超声搅拌边缓慢加入片碱将ph值调至11后继续反应15分钟,再加入19ml浓度为250g/l的碳酸钠溶液,加料完毕后继续在90℃下反应15分钟后离心分离并用去离子水均匀淋洗后得硫酸锂净化液与净化渣;

70.(6)按净化渣湿物料质量的2倍的量将水加入到净化渣回收槽中,边搅拌边将步骤(5)所得净化渣加入,搅洗25分钟后离心过滤、淋洗,将净化渣回收液收集于净化渣回收液储罐中,所得废渣2并至步骤(2)所述废渣储槽;

71.(7)将步骤(5)所得净化液浓缩至li2o浓度为59.517g/l后过滤,得硫酸锂完成液;

72.(8)将完成液泵入离子交换柱顶部经离子交换后得硫酸锂净完液;

73.(9)将762ml浓度为250g/l的碳酸钠净化液加入到沉锂反应釜中加热至98℃后在

超声搅拌状态下通过蠕动泵缓慢加入步骤(8)所得硫酸锂净完液,加料完毕后继续保温反应20分钟,保温静置15分钟后趁热离心分离后用去离子水淋洗一次得碳酸锂初品,母液收集于沉锂母液储槽后另去制备副产品硫酸钠;

74.(10)将步骤(9)所得碳酸锂初品进行经搅洗、除磁、离心分离后得碳酸锂湿品;

75.(11)将碳酸锂湿品经120℃烘干后得碳酸锂产品120.929g,其纯度为99.71%。

76.锂总收率87.07%。

77.产品化学成分测试结果见表3,由表3可见,所得碳酸锂产品化学成分符合ys/t 582-2013电池级碳酸锂的标准。

78.表3实施例3产品化学成分

79.成分namgcakfezncu含量(%)0.0180.0030.0020.00040.00050.00020.0002成分pbsialmnniso

42-cl-含量(%)0.00010.0010.00040.00020.00040.0420.001

80.实施例4

81.(1)~(2)同实施例3步骤(1)~(2);

82.(3)将实施例3步骤(6)所得净化渣回收液与本实施例步骤(2)所得粗提取液合并后经精密过滤后得精提取185.25l,精提取液中可溶li2o含量为0.286g/l,锂提取率94.61%,所得滤渣并至步骤(2)所述废渣储槽;

83.(4)将步骤(3)所得精提取液浓缩至39.223g/l;

84.(5)~(6)同实施例3步骤(5)~(6);

85.(7)将步骤(5)所得净化液浓缩至li2o浓度为59.256g/l后过滤,得硫酸锂完成液;

86.(8)同实施例3步骤(8);

87.(9)碳酸钠净化液加入量为775ml,其余同实施例3步骤(9);

88.(10)同实施例3步骤(10);

89.(11)将碳酸锂湿品经120℃烘干后得碳酸锂产品123.297g,其纯度为99.68%。锂总收率88.75%。

90.产品化学成分测试结果见表4,由表4可见,所得碳酸锂产品化学成分符合ys/t 582-2013电池级碳酸锂的标准。

91.表4实施例4产品化学成分

92.成分namgcakfezncu含量(%)0.0190.0050.0020.00050.00060.00010.0002成分pbsialmnniso

42-cl-含量(%)0.00020.0020.00050.00010.00060.0490.002

93.实施例5

94.(1)在调浆槽中加入400l水,边搅拌边将260.8kg的浸出渣(折干渣200kg,干基可溶li2o含量为0.034%)加入,常温下充分搅拌均匀;

95.(2)将步骤(1)所制浆料置入提取罐中,边搅拌边缓慢滴加入浓度为98%的浓硫酸直至浆料ph值为2,在80℃下超声搅拌60分钟后离心分离并淋洗后得粗提取液和和废渣1,废渣1收集至废渣储槽;

96.(3)将步骤(2)所得粗提取液经精密过滤进一步除去残留渣后得精提取液418.34l,精提取液中可溶li2o含量为0.148g/l,锂提取率91.05%,所得滤渣并至步骤(2)所述废渣储槽;

97.(4)将步骤(3)所得精提取液浓缩至35.764g/l;

98.(5)将步骤(4)所得一级浓缩液置入净化反应釜中,在90℃下边超声搅拌边缓慢加入片碱将ph值调至11后继续反应15分钟,再加入24ml浓度为250g/l的碳酸钠溶液,加料完毕后继续在90℃下反应15分钟后离心分离并用去离子水均匀淋洗后得硫酸锂净化液与净化渣;

99.(6)按净化渣湿物料质量的2倍的量将水加入到净化渣回收槽中,边搅拌边将步骤(5)所得净化渣加入,搅洗25分钟后离心过滤、淋洗,将净化渣回收液收集于净化渣回收液储罐中,所得废渣2并至步骤(2)所述废渣储槽;

100.(7)将步骤(5)所得净化液浓缩至li2o浓度为59.712g/l后过滤,得硫酸锂完成液;

101.(8)将完成液泵入离子交换柱顶部经离子交换后得硫酸锂净完液;

102.(9)将900ml浓度为250g/l的碳酸钠净化液加入到沉锂反应釜中加热至95℃后在超声搅拌状态下通过蠕动泵缓慢加入步骤(8)所得硫酸锂净完液,加料完毕后继续保温反应20分钟,保温静置15分钟后趁热离心分离后用去离子水淋洗一次得碳酸锂初品,母液收集于沉锂母液储槽后另去制备副产品硫酸钠;

103.(10)将步骤(9)所得碳酸锂初品进行经搅洗、除磁、离心分离后得碳酸锂湿品;

104.(11)将碳酸锂湿品经120℃烘干后得碳酸锂产品144.376g,其纯度为99.64%。

105.锂总收率85.55%。

106.所得产品化学成分测试结果见表5,由表5可见,所得碳酸锂产品化学成分符合ys/t 582-2013电池级碳酸锂的标准。

107.表5实施例5产品化学成分

108.成分namgcakfezncu含量(%)0.0220.0060.0030.00060.00060.00020.0002成分pbsialmnniso

42-cl-含量(%)0.00020.0020.00050.00020.00050.0650.002

109.实施例6

110.(1)~(2)同实施例5步骤(1)~(2);

111.(3)将实施例5步骤(6)所得净化渣回收液与本实施例步骤(2)所得粗提取液合并后经精密过滤后得精提取420.88l,精提取液中可溶li2o含量为0.149g/l,锂提取率92.22%,所得滤渣并至步骤(2)所述废渣储槽;

112.(4)将步骤(3)所得精提取液浓缩至35.582g/l;

113.(5)~(6)同实施例5步骤(5)~(6);

114.(7)将步骤(5)所得净化液浓缩至li2o浓度为59.842g/l后过滤,得硫酸锂完成液;

115.(8)同实施例5步骤(8);

116.(9)碳酸钠净化液加入量为918ml,其余同实施例5步骤(9);

117.(10)同实施例5步骤(10);

118.(11)将碳酸锂湿品经120℃烘干后得碳酸锂产品147.051g,其纯度为99.68%。锂

总收率87.17%。

119.产品化学成分测试结果见表6,由表6可见,所得碳酸锂产品化学成分符合ys/t 582-2013电池级碳酸锂的标准。

120.表6实施例6产品化学成分

121.成分namgcakfezncu含量(%)0.020.0040.0020.00050.00050.00020.0001成分pbsialmnniso

42-cl-含量(%)0.00020.0020.00060.00010.00060.0520.002

122.以上实施例仅用于说明本发明而不用于限制本发明的范围。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属本发明技术方案的保护范围。

123.实施例表明,本发明的电池级碳酸锂的制备方法,工艺简单,从废弃的浸出渣中提取出锂并制备成电池级碳酸锂,变废为宝,具有极大的社会经济效益。本发明工艺简单,操作方便,产品质量稳定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1