无机头纱玻璃纤维拉丝机及其拉丝方法与流程

1.本发明涉及一种无机头纱玻璃纤维拉丝机及其拉丝方法,属于拉丝领域,用于实现上车、换头的生产过程中无机头纱和无废纱的加工。

背景技术:

2.目前大部分玻纤企业的拉丝机,在丝束上车、换头过程中采用传统的机头卷丝环和挡丝部装动作配合抓取丝束,丝束抓取后会有部分缠绕在卷丝环废丝槽里,这部分机头纱无法使用,只能由人工割取当做废丝处理;同时纱团之间还存在黏连的纱线,纱团卸筒时必须由人工割掉纱线才能搬运纱团,这制约了卸纱动作自动化、无人化的发展。从长远来看,对企业的成本、效率、效益来说是巨大的损失。如何实现无机头纱、无废纱,是各厂家都已在考虑和急需处理的问题。

技术实现要素:

3.为克服现有技术的缺陷,本发明提供一种无机头纱玻璃纤维拉丝机,本发明的技术方案是:

4.一种无机头纱玻璃纤维拉丝机,包括机体,在所述的机体上还安装有压纱部装以及纱线定位部装,所述的压纱部装用于在换筒过程中与排线器同步回退,持续对纱线施加压力,使纱线在排线器回退时保持在排纱范围内;所述的纱线定位部装用于在换筒时纱线处于固定的位置,实现定点抓丝。

5.所述的压纱部装主要包括压纱底板、压纱压杆、摆臂、动力执行器和压纱外壳,所述的压纱底板与机体的机架通过螺栓连接固定在一起,在该压纱底板上安装有所述的动力执行器,所述摆臂的一端通过键与动力执行器的驱动端连接在一起;所述摆臂的另一端固定连接有所述的压纱压杆,该压纱压杆与所述的摆臂垂直设置;所述的压纱外壳通过螺钉固定安装在所述的压纱底板上,并对所述的动力执行器进行遮挡。

6.所述摆臂的一端形成c型夹持端口,所述压纱压杆的一端置入该c型夹持端口内,该c型夹持端口通过螺栓紧固;所述的动力执行器采用气动摆缸或电动执行器。

7.所述的压纱压杆采用酚醛树脂制备而成。

8.所述的纱线定位部装包括定位底板、导丝气缸固定板、压丝杆底座、导丝杆底座、压丝杆气缸、导丝杆气缸、压丝杆导轨、导丝杆导轨、导丝杆支架、压丝杆支架、压丝杆和导丝杆,在所述的机架上固定安装有所述的定位底板,在该定位底板上安装有所述的压丝杆气缸和压丝杆导轨,所述的压丝杆支架上安装有所述的压丝杆底座,该压丝杆底座与所述的压丝杆导轨滑动配合;在所述的压丝杆支架上安装有压丝杆,所述的压丝杆支架通过所述的压丝杆气缸驱动;所述的导丝气缸固定板通过螺钉固定在所述的定位底板上,在该导丝气缸固定板上安装有所述的导丝杆气缸和导丝杆导轨,所述的导丝杆支架上安装有所述的导丝杆底座,该导丝杆底座与导丝杆导轨滑动配合,在所述的导丝杆支架上安装有导丝杆,该导丝杆在导丝杆气缸的驱动下进行导丝;所述的导丝杆与压丝杠相互平行设置。

9.在所述的定位底板上还安装有定位外壳,该定位外壳将所述的导丝杆气缸进行遮挡。

10.在所述机体纱线缠绕成型机构的s板的中部或者侧部开设有线槽。一种无机头纱玻璃纤维的拉丝方法,包括以下步骤:

11.(1)漏板成型:玻璃液通过拉丝机上方漏板,在重力作用下由小孔流下冷却后形成玻璃纤维;

12.(2)涂油分束:通过涂油器对玻璃纤维进行涂油,然后通过强制分束器进行分束;

13.(3)自动上车:通过自动上车机构和机头上的绕丝筒的共同作用,抓取丝束,完成丝束自动上车;

14.(4)缠绕拉丝:机头带动玻璃纤维用绕丝筒,对丝束持续牵引,并缠绕到绕丝筒形成丝饼;

15.(5)纱线满筒:机头根据工艺设定时间参数,时长达到设定参数,则为纱线满筒;

16.(6)压纱动作:通过压纱部装摆动或者纱线定位部装移动,使纱线往编排机构方向移动;

17.(7)编排回退:通过编排机构带动纱线和排线器同步回退;

18.(8)翻转换筒:通过翻转部装带动纱线缠绕成型机构交互运动实现;(9)纱线定位:通过编排机构的移动,s板将纱线定位到绕丝筒抓纱位置,或者通过纱线定位部装的压纱杆和导纱杆实现压纱和纱线定位到绕丝筒抓纱位置;

19.(10)丝饼卸筒:通过卸筒部装和机械手实现卸筒动作。

20.本发明的优点是:可实现全程无人工干预的无机头纱丝束自动上车、无机头纱换头抓丝;玻璃纤维丝束自动上车和自动换头时,丝束均匀的缠绕排布在绕丝筒上,此部分丝束可正常使用。

21.该拉丝机可广泛适用于直接纱的玻璃纤维连续生产,彻底解决了玻璃纤维丝束上车、换头时卷丝环残存废纱、纱团间黏连的纱线及人工割取废纱的问题,能显著提升产品产量、降低工人劳动强度、提高企业净利润、真正实现生产自动化。

附图说明

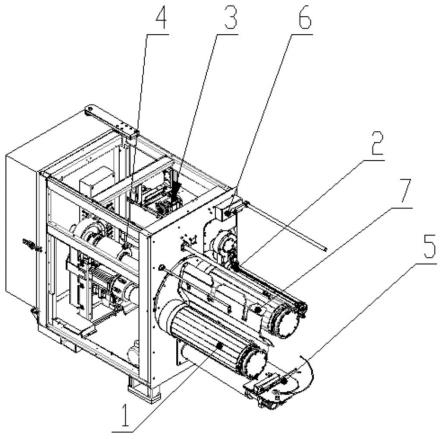

22.图1是本发明的主体结构及压纱部装安装示意图。

23.图2是本发明的压纱部装的结构示意图。

24.图3是本发明的纱线定位部装的结构示意图。

25.图4是图3的俯视图。

26.图5是图3的侧视图。

27.图6是定位部装安装位置示意图

28.图7是无机头纱玻璃拉丝机控制流程图。

具体实施方式

29.下面结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。但这些实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进

行修改或替换,但这些修改和替换均落入本发明的保护范围内。

30.参见图1至图6,本发明涉及一种无机头纱玻璃纤维拉丝机,包括机体,该机体包括机架以及安装在机架上的纱线缠绕成型机构1、槽筒/排线钢丝机构2、编排机构3、翻转机构4、自动上车机构5,在现有技术方案的基础上压纱部装6和纱线定位部装,在该拉丝机中部设置有所述的纱线缠绕成型机构,在纱线缠绕成型机构右侧有槽筒/排线钢丝机构,槽筒/排线钢丝机构的上方位置安装有纱线定位部装,在纱线缠绕成型机构中间安装有s板7,在纱线缠绕成型机构的下方安装有自动上车机构,在自动上车机构左侧预留有空间,可根据需要选装卸筒机构。

31.纱线缠绕成型机构包括主轴机构和叶轮机构,主轴机构通过转盘安装在机架上,主轴机构的前端安装有叶轮机构,后端安装电机直连驱动;转盘与翻转部装通过法兰螺栓连接,所述的翻转部装固定在机架的底部,翻转部装通过两带轮皮带传动,带动主轴叶轮做翻转交互动作。

32.叶轮机构通过内孔与端面螺母锁紧配合安装在主轴上;叶轮机构前端去除了传统的卷丝环结构,无需卷丝环的抓丝功能;叶轮机构包括工作叶轮以及备用叶轮,两者相互翻转交替运转。

33.槽筒/排线钢丝机构设置在工作机头的右侧,通过自身的旋转带动梭片/排线钢丝进行排纱动作;其横移、纵移运动由编排机构的丝杠副带动。

34.本发明的主要改进点在于:所述的机体上还安装有压纱部装以及纱线定位部装,所述的压纱部装用于在换筒过程中与排线器同步回退,持续对纱线施加压力,使纱线在排线器回退时保持在排纱范围内;所述的纱线定位部装用于在换筒时纱线处于固定的位置,实现定点抓丝;通过压纱部装、编排部装、翻转部装、纱线定位部装配合实现无机头纱生产。

35.所述的压纱部装主要包括压纱底板61、压纱压杆62、摆臂63、动力执行器64和压纱外壳65,所述的压纱底板61与机体的机架通过螺栓连接固定在一起,在该压纱底板61上安装有所述的动力执行器64,所述摆臂63的一端通过键与动力执行器64的驱动端连接在一起(通过动力执行器带动实现摆动压纱动作);所述摆臂63的另一端固定连接有所述的压纱压杆62,该压纱压杆62与所述的摆臂63垂直设置;所述的压纱外壳65通过螺钉固定安装在所述的压纱底板61上,并对所述的动力执行器64进行遮挡。

36.所述摆臂63的一端形成c型夹持端口,所述压纱压杆62的一端置入该c型夹持端口内,该c型夹持端口通过螺栓紧固;所述的动力执行器64采用气动摆缸或电动执行器。

37.所述的压纱压杆62采用酚醛树脂制备而成,磨损后角度调整延长使用寿命;所述的纱线定位部装包括定位底板601、导丝气缸固定板603、压丝杆底座604、导丝杆底座605、压丝杆气缸606、导丝杆气缸607、压丝杆导轨608、导丝杆导轨609、导丝杆支架610、压丝杆支架611、压丝杆612和导丝杆613,在所述的机架上固定安装有所述的定位底板601,在该定位底板601上安装有所述的压丝杆气缸606和压丝杆导轨608,所述的压丝杆支架611上安装有所述的压丝杆底座604,该压丝杆底座604与所述的压丝杆导轨608滑动配合;在所述的压丝杆支架611上安装有压丝杆612,所述的压丝杆支架611通过所述的压丝杆气缸606驱动;所述的导丝气缸固定板603通过螺钉固定在所述的定位底板601上,在该导丝气缸固定板603上安装有所述的导丝杆气缸607和导丝杆导轨609,所述的导丝杆支架610上安装有所述的导丝杆底座605,该导丝杆底座605与导丝杆导轨609滑动配合,在所述的导丝杆支架610

上安装有导丝杆613,该导丝杆613在导丝杆气缸607的驱动下进行导丝;所述的导丝杆613与压丝杠612相互平行设置。

38.在所述的定位底板601上还安装有定位外壳602,该定位外壳602将所述的导丝杆气缸607进行遮挡。在所述机体纱线缠绕成型机构的s板的中部或者侧部开设有线槽。

39.一种无机头纱玻璃纤维的拉丝方法,包括以下步骤:

40.(1)漏板成型:玻璃液通过拉丝机上方漏板,在重力作用下由小孔流下冷却后形成玻璃纤维;

41.(2)涂油分束:通过涂油器对玻璃纤维进行涂油,然后通过强制分束器进行分束;

42.(3)自动上车:通过自动上车机构(现有技术,参见专利号:cn201821936992.9,发明名称:玻璃纤维自动上车慢拉辊装置)和机头上的绕丝筒的共同作用,抓取丝束,完成丝束自动上车;

43.(4)缠绕拉丝:机头带动玻璃纤维用绕丝筒,对丝束持续牵引,并缠绕到绕丝筒形成丝饼;

44.(5)纱线满筒:机头根据工艺设定时间参数,时长达到设定参数,则为纱线满筒;

45.(6)压纱动作:通过压纱部装摆动或者纱线定位部装移动,使纱线往编排机构方向移动;

46.(7)编排回退:通过编排机构带动纱线和排线器同步回退;

47.(8)翻转换筒:通过翻转部装带动纱线缠绕成型机构交互运动实现;(9)纱线定位:通过编排机构的移动,s板将纱线定位到绕丝筒抓纱位置,或者通过纱线定位部装的压纱杆和导纱杆实现压纱和纱线定位到绕丝筒抓纱位置;

48.(10)丝饼卸筒:通过卸筒部装和机械手实现卸筒动作。

49.本发明的工作原理是:玻璃液通过拉丝机上方漏板,在重力作用下由小孔流下冷却后形成玻璃纤维,玻璃纤维经涂油分束后,人工启动自动上车装置,自动上车装置完成对玻璃纤维丝束的牵引、加大丝束与拉丝机机头的张力包角,丝束准备好后,工作机头启动,达到预设转速后,通过机头上套装的可实现换筒无机头纱的玻璃纤维用绕丝筒,抓取丝束,完成丝束自动上车。此时编排机构开始启动,排线梭/排线钢丝做往复运动,编排机构的横移机构带动槽筒/排线钢丝机构向叶轮横移,当排线梭/排线钢丝与玻璃纤维丝束接触时在张力作用下滑到排线梭/排线钢丝的限位里,由排线梭/排线钢丝带动玻璃纤维丝束往复排纱,在机头卷绕动作和槽筒/排线钢丝机构往复排纱动作共同作用下,玻璃纤维均匀缠绕在机头上行成标准的玻璃纤维丝饼。待工作机头满筒后,压丝部装摆动压纱,持续对纱线施加压力,使纱线始终位于排线梭/排线钢丝的限位机构内,备用机头提速且开始翻转与工作机头交换位置,此时槽筒/排线钢丝机构快速回退,待避开两机头翻转轨迹最高点后便立即贴近机头,在翻转过程中,可以通过排线的移动和s板开槽外形轮廓将纱线定位到绕丝筒抓纱位置,或者通过纱线定位部装的压纱杆和导纱杆实现压纱和纱线定位到绕丝筒抓纱位置,来实现纱线换筒动作。在备用机头上的可实现换筒无机头纱的玻璃纤维用绕丝筒抓取丝束完成换筒的时候,槽筒/排线钢丝机构同时到达指定工艺位置开始排纱生产。以此循环。

50.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1