一种羧基改性石墨烯材料的制备方法

1.本发明属于石墨烯技术领域,具体涉及一种羧基改性石墨烯材料的制备方法。

背景技术:

2.石墨烯的质量是决定其导电性和分散性的重要因素,一般来说,石墨烯的导电性与结构完整性有关,分散性则与功能化程度有关。高质量的石墨烯缺陷较少,因此具有高导电性和低分散性;而具有高功能化度的低质量石墨烯存在较多缺陷,因此具有高分散性和低导电性。这种悖论对需要兼具高导电性和分散性的石墨烯的应用造成了限制。尽管这方面的工作已经做了很多研究,但如何有效地制造兼具高导电性和高分散性的石墨烯仍然具有很大的挑战性。

技术实现要素:

3.针对现有技术中的问题,本发明提供一种羧基改性石墨烯材料的制备方法,解决了现有石墨烯缺陷多的问题,以天然石墨为原料,采取石墨还原策略,制备得到的羧基化石墨烯晶格缺陷较少,具有高导电性。

4.为实现以上技术目的,本发明的技术方案是:

5.一种羧基改性石墨烯材料的制备方法,包括如下步骤:

6.步骤1,将天然石墨、碱金属和芳香族化合物催化剂加入有机溶剂中,恒温反应直至体系由黑色变成黄绿色,得到石墨烯还原中间体;

7.步骤2,将羧基化试剂加入至石墨烯还原中间体中恒温反应,经洗涤、过滤等简单处理后得到羧基化石墨烯。

8.所述天然石墨为鳞片石墨或块状石墨。

9.所述芳香族化合物催化剂采用如下结构中的一种:

10.其中,式中r1、r2、r3和r4彼此相同或不同,在各个情况下,独立地选自氢原子、c1-c4烷烃基;

11.其中,式中r1、r2、r3和r4彼此相同或不同,在各个情况下,独立地选自氢原子、c1-c4烷烃基;

12.其中,式中r1和r2彼此相同或不同,在各个情况下,独立地选自氢原子、c1-c4烷烃基;

13.其中,式中r1、r2和r3彼此相同或不同,在各个情况下,独立地选自氢原子、c1-c4烷烃基、烷氧基。

14.所述碱金属采用第一主族的li、na、k、cs等碱金属以及钠钾合金中的一种。

15.所述溶剂采用如下结构中的一种,

[0016][0017]

其中,式中r1、r2和r3彼此相同或不同,在各个情况下,独地选自氢原子、c1-c4烷烃基、烷氧基;

[0018]

其中,式中r1、r2、r3、r4和r5彼此相同或不同,在各个情况下,独立地选自氢原子、c1-c4烷烃基、烷氧基;

[0019]

其中,式中n、m彼此相同或不同,为1-3的整数,系连接烷烃基团单元的个数。

[0020]

所述天然石墨、碱金属和芳香族化合物催化剂的质量比满足如下条件:

[0021]

天然石墨:芳香族化合物=1:1-10;

[0022]

天然石墨:金属=2-15:1;

[0023]

芳香族化合物:金属=3-15:1。

[0024]

所述步骤1中的恒温反应的温度为10-120℃,时间为0.5-100h。

[0025]

所述羧基化试剂选择如下结构中的一种:

[0026]

其中,式中r为c1-c9烷烃基;x为f、cl、br、i等卤素原子;

[0027]

其中,式中r为c1~c9烷烃基;x为f、cl、br、i等卤素原子;n为1~4的整数,系连接亚甲基基团单元的个数;

[0028]

其中,式中r为c1~c2烷烃基;

[0029]

其中,式中r1和r2彼此相同或不同,在各个情况下,独立地选自

c1~c4烷烃基;

[0030]

其中,式中x为f、cl、br、i等卤素原子;r为c1~c6烷烃基;

[0031][0032]

所述步骤2的恒温反应的温度为室温,时间为0.5-100h。

[0033]

从以上描述可以看出,本发明具备以下优点:

[0034]

1.本发明解决了现有石墨烯缺陷多的问题,以天然石墨为原料,采取石墨还原策略,制备得到的羧基化石墨烯晶格缺陷较少,具有高导电性。

[0035]

2.本发明在石墨上引入羧酸根基团,制备得到的羧基化石墨烯在具有高导电性的同时又兼具高分散性等特性。

[0036]

3.本发明是由石墨还原制备高导电羧基化石墨烯的方法,其具有可高效制备大规模兼具高分散性以及高导电性的羧基化石墨烯的特点。

[0037]

4.本发明以天然石墨为原料,成本低廉。

附图说明

[0038]

图1为本发明实施例1得到的羧基化石墨烯的低倍率tem、hrtem、电子衍射图。

[0039]

图2为本发明实施例1得到的羧基化石墨烯的raman谱图。

[0040]

图3为本发明实施例1得到的羧基化石墨烯(左)与天然石墨(右)分散在水中静置不同时间时的分散状态图。

[0041]

图4为本发明实施例2得到的羧基化石墨烯的raman谱图和低倍率tem图。

[0042]

图5为本发明实施例3得到的羧基化石墨烯的raman谱图和低倍率tem图。

[0043]

图6为本发明实施例4得到的羧基化石墨烯的raman谱图和低倍率tem图。

[0044]

图7为本发明实施例5得到的羧基化石墨烯的raman谱图和低倍率tem图。

[0045]

图8为本发明实施例6得到的羧基化石墨烯的raman谱图和低倍率tem图。

[0046]

图9为本发明实施例7得到的羧基化石墨烯的raman谱图和低倍率tem图。

[0047]

图10为本发明实施例8得到的羧基化石墨烯的raman谱图和低倍率tem图。

[0048]

图11为本发明实施例9得到的羧基化石墨烯的raman谱图和低倍率tem图。

[0049]

图12为本发明实施例10得到的羧基化石墨烯的raman谱图和低倍率tem图。

[0050]

图13为本发明实施例11得到的羧基化石墨烯的raman谱图和低倍率tem图。

[0051]

图14为本发明实施例12得到的羧基化石墨烯的raman谱图和低倍率tem图。

[0052]

图15为本发明实施例13得到的羧基化石墨烯的raman谱图和低倍率tem图。

[0053]

图16为本发明实施例14得到的羧基化石墨烯的raman谱图和低倍率tem图。

[0054]

图17为本发明实施例15得到的羧基化石墨烯的raman谱图和低倍率tem图。

具体实施方式

[0055]

结合图1至图17,详细说明本发明的一个具体实施例,但不对本发明的权利要求做

任何限定。

[0056]

实施例1:

[0057]

一种羧基改性石墨烯材料的制备方法,包括

[0058]

步骤1,将2.5g天然石墨、3.6g萘和1.1g钾加入到250ml两口烧瓶中,并加入60ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约10h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0059]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯甲酸甲酯作为羧基化试剂,室温搅拌反应约10h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0060]

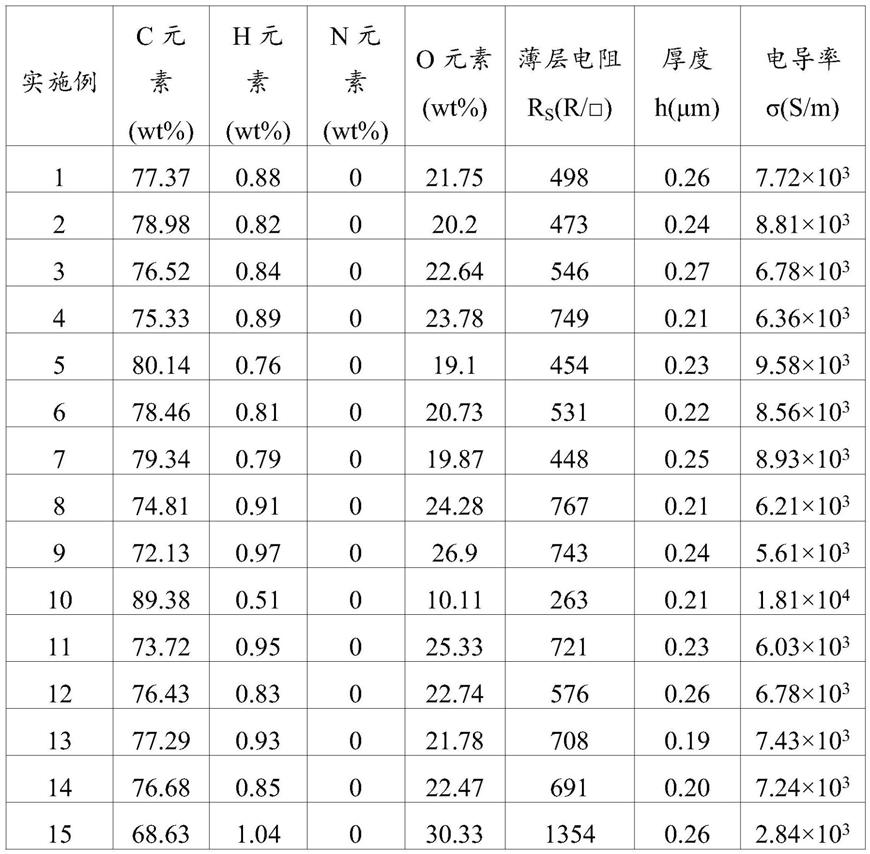

表1数据表明本发明实施例1得到的羧基化石墨烯中的c、h、n元素含量分别为77.37%、0.88%、0%,通过差减得到o元素的含量为21.75%,电导率为7.72

×

103s/m。图1为本发明实施例1得到的羧基化石墨烯的低倍率tem,以及高分辨的hrtem、选区电子衍射图。在低倍率tem图中可以看到,羧基化石墨烯基本呈现透明或半透明状,片层完整,基本没有明显孔洞。高分辨hrtem显示羧基化石墨烯本征晶格与完美石墨烯的晶格特征高度相似,在随机选择区域上的电子衍射图中呈现出轮廓分明的特征性六重对称点状图样,表明了高质量的晶格特性;图2为本发明实施例1得到的羧基化石墨烯的raman谱图。从图中可以看出经过天然石墨还原制备得到的羧基化石墨烯,其id/ig值约为1.185,表明其晶格缺陷较少,与表1测得的羧基化石墨烯的高电导率以及从图2中羧基化石墨烯的形态图像分析得出的结论一致;图3为本发明实施例1得到的羧基化石墨烯(左)与天然石墨(右)分散在水中静置不同时间时的分散状态图。从图中可以看出,制备得到的羧基化石墨烯在水中具有良好的分散性,静置48h后基本没有沉淀出现。

[0061]

实施例2:

[0062]

一种羧基改性石墨烯材料的制备方法,包括

[0063]

步骤1,将2.5g天然石墨、5.1g蒽和1.1g钾加入到250ml两口烧瓶中,并加入60ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约10h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0064]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯甲酸甲酯作为羧基化试剂,室温搅拌反应约10h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0065]

从图4可以看出,本发明实施例2得到的羧基化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞与raman谱图数据基本相符;从表1数据通过差减可知,本发明实施例2得到的羧基化石墨烯的o元素含量及其薄膜电导率分别为20.2%和8.81

×

103s/m。

[0066]

实施例3:

[0067]

一种羧基改性石墨烯材料的制备方法,包括

[0068]

步骤1,将2.5g天然石墨、5.1g菲和1.1g钾加入到250ml两口烧瓶中,并加入60ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约10h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0069]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯甲酸甲酯作

为羧基化试剂,室温搅拌反应约10h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0070]

从图5可以看出,本发明实施例3得到的羧基化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞与raman谱图数据基本相符;从表1数据通过差减可知,本发明实施例3得到的羧基化石墨烯的o元素含量及其薄膜电导率分别为22.64%和6.78

×

103s/m。

[0071]

实施例4:

[0072]

一种羧基改性石墨烯材料的制备方法,包括

[0073]

步骤1,将2.5g天然石墨、4.6g萘和0.25g锂加入到250ml两口烧瓶中,并加入60ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约10h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0074]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯甲酸甲酯作为羧基化试剂,室温搅拌反应约10h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0075]

从图6可以看出,本发明实施例4得到的羧基化石墨烯的低倍率tem图,基本呈透明或半透明状,片层完整,没有明显孔洞与raman谱图数据基本相符;从表1数据通过差减可知,本发明实施例4得到的羧基化石墨烯的o元素含量及其薄膜电导率分别为23.78%和6.36

×

103s/m。

[0076]

实施例5:

[0077]

一种羧基改性石墨烯材料的制备方法,包括

[0078]

步骤1,将2.5g天然石墨、0.56g萘和0.1g钠加入到250ml两口烧瓶中,并加入60ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约10h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0079]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯甲酸甲酯作为羧基化试剂,室温搅拌反应约10h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0080]

从图7可以看出,本发明实施例5得到的羧基化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞与raman谱图数据基本相符;从表1数据通过差减可知,本发明实施例5得到的羧基化石墨烯的o元素含量及其薄膜电导率分别为19.1%和9.58

×

103s/m。

[0081]

实施例6:

[0082]

一种羧基改性石墨烯材料的制备方法,包括

[0083]

步骤1,将2.5g天然石墨、3.6g萘和1.1g钾加入到250ml两口烧瓶中,并加入60ml1,4-二氧六环作为溶剂,在室温下剧烈搅拌反应约10h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0084]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯甲酸甲酯作为羧基化试剂,室温搅拌反应约10h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0085]

从图8可以看出,本发明实施例6得到的羧基化石墨烯的低倍率tem图基本呈透明

或半透明状,片层完整,没有明显孔洞与raman谱图数据基本相符;从表1数据通过差减可知,本发明实施例6得到的羧基化石墨烯的o元素含量及其薄膜电导率分别为20.73%和8.56

×

103s/m。

[0086]

实施例7

[0087]

一种羧基改性石墨烯材料的制备方法,包括

[0088]

步骤1,将2.5g天然石墨、3.6g萘和1.1g钾加入到250ml两口烧瓶中,并加入60ml甲苯作为溶剂,在室温下剧烈搅拌反应约10h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0089]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯甲酸甲酯作为羧基化试剂,室温搅拌反应约10h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0090]

从图9可以看出,本发明实施例7得到的羧基化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞与raman谱图数据基本相符;从表1数据通过差减可知,本发明实施例7得到的羧基化石墨烯的o元素含量及其薄膜电导率分别为19.87%和8.93

×

103s/m。

[0091]

实施例8

[0092]

一种羧基改性石墨烯材料的制备方法,包括

[0093]

步骤1,将2.5g天然石墨、3.6g萘和1.1g钾加入到250ml两口烧瓶中,并加入60ml甲苯作为溶剂,在80℃下剧烈搅拌反应约10h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0094]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯甲酸甲酯作为羧基化试剂,室温搅拌反应约10h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0095]

从图10可以看出,本发明实施例8得到的羧基化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞与raman谱图数据基本相符;从表1数据通过差减可知,本发明实施例8得到的羧基化石墨烯的o元素含量及其薄膜电导率分别为24.28%和6.21

×

103s/m。

[0096]

实施例9

[0097]

一种羧基改性石墨烯材料的制备方法,包括

[0098]

步骤1,将2.5g天然石墨、3.6g萘和1.1g钾加入到250ml两口烧瓶中,并加入60ml甲苯作为溶剂,在120℃下剧烈搅拌反应约10h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0099]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯甲酸甲酯作为羧基化试剂,室温搅拌反应约10h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0100]

从图11可以看出,本发明实施例9得到的羧基化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞与raman谱图数据基本相符;从表1数据通过差减可知,本发明实施例9得到的羧基化石墨烯的o元素含量及其薄膜电导率分别为26.9%和5.61

×

103s/m。

[0101]

实施例10

[0102]

一种羧基改性石墨烯材料的制备方法,包括

[0103]

步骤1,将2.5g天然石墨、3.6g萘和1.1g钾加入到250ml两口烧瓶中,并加入60ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约0.5h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0104]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯甲酸甲酯作为羧基化试剂,室温搅拌反应约0.5h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0105]

从图12可以看出,本发明实施例10得到的羧基化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞与raman谱图数据基本相符;从表1数据通过差减可知,本发明实施例10得到的羧基化石墨烯的o元素含量及其薄膜电导率分别为10.11%和1.81

×

104s/m。

[0106]

实施例11

[0107]

一种羧基改性石墨烯材料的制备方法,包括

[0108]

步骤1,将2.5g天然石墨、3.6g萘和1.1g钾加入到250ml两口烧瓶中,并加入60ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约100h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0109]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯甲酸甲酯作为羧基化试剂,室温搅拌反应约100h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0110]

从图13可以看出,本发明实施例11得到的羧基化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞与raman谱图数据基本相符;从表1数据通过差减可知,本发明实施例11得到的羧基化石墨烯的o元素含量及其薄膜电导率分别为25.33%和6.03

×

103s/m。

[0111]

实施例12

[0112]

一种羧基改性石墨烯材料的制备方法,包括

[0113]

步骤1,将2.5g天然石墨、3.6g萘和1.1g钾加入到250ml两口烧瓶中,并加入60ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约10h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0114]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯乙酸甲酯作为磺化试剂,室温搅拌反应约10h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0115]

从图14可以看出,本发明实施例12得到的羧基化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞与raman谱图数据基本相符;从表1数据通过差减可知,本发明实施例12得到的羧基化石墨烯的o元素含量及其薄膜电导率分别为22.74%和6.78

×

103s/m。

[0116]

实施例13

[0117]

一种羧基改性石墨烯材料的制备方法,包括

[0118]

步骤1,将2.5g天然石墨、3.6g萘和1.1g钾加入到250ml两口烧瓶中,并加入60ml四

氢呋喃作为溶剂,在室温下剧烈搅拌反应约10h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0119]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml草酰氯单甲酯作为羧基化试剂,室温搅拌反应约10h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0120]

从图15可以看出,本发明实施例13得到的羧基化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞与raman谱图数据基本相符;从表1数据通过差减可知,本发明实施例13得到的羧基化石墨烯的o元素含量及其薄膜电导率分别为21.78%和7.43

×

103s/m。

[0121]

实施例14

[0122]

一种羧基改性石墨烯材料的制备方法,包括

[0123]

步骤1,将2.5g天然石墨、3.6g萘和1.1g钾加入到250ml两口烧瓶中,并加入60ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约10h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0124]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml对氯苯甲酸甲酯作为羧基化试剂,室温搅拌反应约10h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0125]

从图16可以看出,本发明实施例14得到的羧基化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞与raman谱图数据基本相符;从表1数据通过差减可知,本发明实施例14得到的羧基化石墨烯的o元素含量及其薄膜电导率分别为22.47%和7.24

×

103s/m。

[0126]

实施例15

[0127]

一种羧基改性石墨烯材料的制备方法,包括

[0128]

步骤1,将2.5g天然石墨、3.6g萘和1.1g钾加入到250ml两口烧瓶中,并加入60ml甲苯作为溶剂,在室温下剧烈搅拌反应约100h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0129]

步骤2,向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯甲酸甲酯作为羧基化试剂,室温搅拌反应约100h后,反应结束。经洗涤、过滤等简单处理即可得到羧基化石墨烯。

[0130]

从图17可以看出,本发明实施例15得到的羧基化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞与raman谱图数据基本相符;从表1数据通过差减可知,本发明实施例15得到的羧基化石墨烯的o元素含量及其薄膜电导率分别为30.33%和2.84

×

103s/m。

[0131]

上述实施例1-15的羧基化石墨烯产物的元素组成及其薄膜电导率如下表1:

[0132][0133]

可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案。本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1