一种采用钝化液的玻璃深孔加工方法

1.本发明涉及玻璃加工技术领域,尤其涉及一种采用钝化液的玻璃深孔加工方法。

背景技术:

2.玻璃是非晶无机非金属材料,具有良好的透明性和化学稳定性,随着工业的发展,以玻璃为代表的透明硬脆材料的微加工越来越符合工业的需求。

3.玻璃的深孔加工是一项高难度的加工技术,现有技术的方式是先热加工成型的方法对其进行扩孔,然后再用机床对扩孔进行深孔切削,由于刀具在切削时容易振动,导致加工件的精度较差,此外,机械加工的产品还存在成品率低和污染严重的缺点。

4.采用激光进行玻璃深孔加工的工艺,现有技术的激光加工深孔时的能量损耗严重,成本较高;并且在激光蚀刻加工时,被激光蚀刻的部位不断有固体颗粒的杂质产生,杂质阻挡激光束的运行轨迹,杂质被激光再次熔融而粘附在蚀孔的内壁,导致蚀孔的内壁不平整,严重影响了玻璃深孔加工的工作效率和制品质量。

技术实现要素:

5.针对上述问题,本发明的目的在于提出一种采用钝化液的玻璃深孔加工方法,将待加工玻璃浸没于蚀刻液中,利用钝化膜的保护,使蚀刻液冷却玻璃和溶解杂质,还可避免蚀孔内壁的不平整。

6.为达此目的,本发明采用以下技术方案:

7.一种采用钝化液的玻璃深孔加工方法,包括以下步骤:

8.s1)将待加工玻璃浸没于钝化液中,在待加工玻璃的外表面形成钝化膜,钝化膜完全包覆待加工玻璃的外表面;

9.s2)将包覆有钝化膜的待加工玻璃浸没于含有金属离子的活性催化溶液中,并用激光束照射于待开孔区域的钝化膜的表面,使待开孔区域的钝化膜融化,待开孔区域的活性催化液中的金属离子经激光束照射还原并形成金属粒子,金属粒子吸附于对应区域的待加工玻璃表面;

10.s3)将吸附有金属粒子的待加工玻璃转移并浸没于蚀刻液中,使用激光束照射待加工玻璃的所述对应区域,在所述对应区域的表面形成蚀孔,随着激光束照射和刻蚀时间的延长,蚀孔逐步深入待加工玻璃的内部,直至蚀孔达到所需深度或贯穿待加工玻璃;

11.s4)依次进行下一个蚀孔的加工,直至完成全部的蚀孔加工。

12.具体的,步骤s1)中,所述钝化液的原料包括石蜡或者聚乙烯溶液或者丁基卡必醇、乙基纤维素、润滑剂和玻璃粉的混合溶液;

13.所述钝化液含有的聚乙烯、丁基卡必醇、乙基纤维素和润滑剂的质量分数范围为1-15wt%;

14.所述丁基卡必醇、所述乙基纤维素和所述润滑剂的质量配比为1:(0.1-0.8):(0.05-0.3),所述玻璃粉的添加量为所述丁基卡必醇、所述乙基纤维素和所述润滑剂的总

质量的0wt%-20wt%。

15.优选的,步骤s2)中,所述活性催化液含有的金属离子为cu离子、ag离子、au离子、pd离子和pt离子中的一种或多种;

16.所述活性催化液含有的金属离子的浓度为0.05-1mol/l。

17.优选的,步骤s2)和s3)中,发射激光束的激光发生器的功率为1w-400w。

18.优选的,步骤s3)中,所述蚀刻液的原料包括氢氟酸和有机溶剂,所述有机溶剂包括ctab、peg和pvp;

19.所述蚀刻液含有的所述氢氟酸的浓度为0.01mol/l-1mol/l;

20.所述蚀刻液含有的有机溶剂的质量浓度为1wt%-25wt%,其中的ctab、peg和pvp的质量浓度比为1:(0.1-0.8):(0.05-0.5)。

21.优选的,所述待加工玻璃的厚度为5-700微米。

22.优选的,所述待加工玻璃为钠钙酸盐玻璃、高硅氧玻璃、硼硅酸盐玻璃、铅硅酸盐玻璃、铝硅酸盐玻璃或石英玻璃。

23.本发明的上述技术方案的有益效果为:所述采用钝化液的玻璃深孔加工方法,通过在待加工玻璃的表面包覆钝化膜,使待加工玻璃可以浸没在蚀刻液中进行加工,蚀刻加工时,蚀刻液只侵蚀有激光束照射的待开孔区域,从而使得到非开孔区域的玻璃表面可以受到钝化膜的保护而免于被侵蚀,如此可利用蚀刻液冷却开孔区域的玻璃表面,以保障激光束的蚀刻效率;由于被激光蚀刻的部位不断有固体颗粒的杂质产生,因此,浸没在蚀刻液中加工,还可以使被侵蚀部位的为固体颗粒的杂质上浮,从而可利用蚀刻液及时溶解杂质,并避免杂质阻挡激光束的运行轨迹,以及避免杂质粘附在蚀孔的内壁,进而避免因此导致的蚀孔内壁的不平整,还可提高玻璃深孔加工的工作效率和加工质量。

24.本发明的创新之处在于:

25.1.利用激光-腐蚀-催化复合的加工方法,提高加工效率。金属颗粒的催化效果可以加速刻蚀反应,刻蚀的同时使用激光,也可以加速刻蚀反应。

26.2.利用激光在待加工玻璃表面的特定位置将金属离子还原成金属粒子,配合钝化层的设计,实现只在特定位置刻蚀打孔的效果。

附图说明

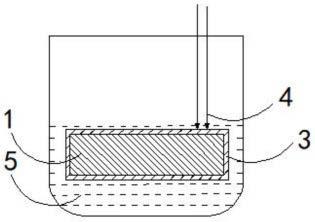

27.图1-6为本发明的采用钝化液的玻璃深孔加工方法的工艺过程示意图;

28.图7为本发明的实施例的开孔制品的蚀孔显微镜扫描图;

29.其中,待加工玻璃1;钝化液2;钝化膜3;激光束4;活性催化液5;金属粒子6;蚀刻液7。

具体实施方式

30.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

31.附图仅用于示例性说明,不能理解为对本专利的限制。

32.在本说明书的描述中,参考术语“实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体

特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

33.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

34.一种采用钝化液的玻璃深孔加工方法,包括以下步骤:

35.s1)将待加工玻璃1浸没于钝化液2中,在待加工玻璃1的外表面形成钝化膜3,钝化膜3完全包覆待加工玻璃1的外表面;

36.s2)将包覆有钝化膜3的待加工玻璃1浸没于含有金属离子的活性催化溶液5中,并用激光束4照射于待开孔区域的钝化膜3的表面,使待开孔区域的钝化膜3融化,待开孔区域的活性催化液5中的金属离子经激光束4照射还原并形成金属粒子6,金属粒子6吸附于对应区域的待加工玻璃1表面;

37.s3)将吸附有金属粒子6的待加工玻璃1转移并浸没于蚀刻液7中,再使用激光束4照射待加工玻璃1的所述对应区域,在所述对应区域的表面形成蚀孔,随着激光束4照射和刻蚀时间的延长,蚀孔逐步深入待加工玻璃1的内部,直至蚀孔达到所需深度或贯穿待加工玻璃1;

38.s4)重复步骤s1)至s3),依次进行下一个蚀孔的加工,直至完成全部的蚀孔加工。

39.本发明的所述采用钝化液的玻璃深孔加工方法,通过在待加工玻璃1的表面包覆钝化膜3,使待加工玻璃1可以浸没在蚀刻液7中进行加工,首先用激光去除待加工区域的钝化膜,蚀刻加工时,蚀刻液7只侵蚀有激光束4照射的待开孔区域,从而使得到非开孔区域的玻璃表面可以受到钝化膜3的保护而免于被侵蚀,以保障蚀刻精度;另外,通过在待加工表面形成催化性金属粒子,可以进一步提升蚀刻效率;由于被激光蚀刻的部位不断有固体颗粒的杂质产生,因此,浸没在蚀刻液7中加工,还可以使被侵蚀部位的为固体颗粒的杂质上浮,从而可利用蚀刻液7及时溶解杂质,并避免杂质阻挡激光束4的运行轨迹,以及避免杂质粘附在蚀孔的内壁,进而避免因此导致的蚀孔内壁的不平整,还可提高玻璃深孔加工的工作效率和加工质量。

40.需要说明的是,步骤s2)中,被照射区域的钝化膜3发生分解并融化,使被照射区域的钝化膜3发生改性变软,以使金属离子经激光束4照射还原并形成的金属粒子6可以渗入被照射区域,再吸附在待加工玻璃1的对应区域的表面,并且金属粒子6在蚀刻时形成正电荷,有利于提高蚀刻液7的蚀刻效果,还可提高蚀刻液7溶解杂质的速度。

41.具体的,步骤s1)中,所述钝化液2的原料包括丁基卡必醇、乙基纤维素、润滑剂和玻璃粉;

42.所述钝化液2含有的丁基卡必醇、乙基纤维素和润滑剂的质量分数范围为1-15wt%;

43.所述丁基卡必醇、所述乙基纤维素和所述润滑剂的质量配比为1:(0.1-0.8):(0.05-0.3),所述玻璃粉的添加量为所述丁基卡必醇、所述乙基纤维素和所述润滑剂的总质量的0wt%-20wt%。

44.其中,丁基卡必醇为钝化膜3的成膜剂及增粘剂,乙基纤维素用于提高钝化膜3的柔韧性,润滑剂可以提高钝化液2的流动性,玻璃粉作为分散剂,玻璃粉还可提高钝化膜3的丰满度。

45.优选的,步骤s2)中,所述活性催化液5含有的金属离子为cu离子、ag离子、au离子、pd离子和pt离子中的一种或多种;

46.所述活性催化液5含有的金属离子的浓度为0.05-1mol/l。

47.激光作用下,金属离子吸收能量,被还原为金属粒子,吸附于玻璃表面。金属粒子作为催化剂,可以加速氢氟酸腐蚀液对玻璃的腐蚀速度。

48.优选的,步骤s2)和s3)中,发射激光束4的激光发生器的功率为1w-400w。

49.采用功率为1w-400w的连续发射的激光发生器,具有比脉冲激光发生器更好的效果。

50.具体的,步骤s3)中,所述蚀刻液7的原料包括氢氟酸和有机溶剂,所述有机溶剂包括ctab、peg和pvp;

51.所述蚀刻液7含有的所述氢氟酸的浓度为0.01mol/l-1mol/;

52.所述蚀刻液7含有的有机溶剂的质量浓度为15-25wt%,其中的ctab、peg和pvp的质量浓度比为1:(0.1-0.8):(0.05-0.5)。

53.ctab、peg和pvp的中文名称分别对应为十六烷基三甲基溴化铵、聚乙二醇和聚乙烯吡咯烷酮。

54.氢氟酸为蚀刻剂,ctab、peg和pvp作为分散剂,可以促进氢氟酸腐蚀玻璃的效果,并且激光照射过程中ctab和peg吸附于待开孔区域的玻璃表面,使得玻璃表面的凝聚的固体颗粒表面易于湿润和分散,有利于提高氢氟酸和激光的蚀刻开孔的工作效率,pvp在待开孔区域的玻璃表面形成吸附层并使电荷增加,从而提高形成阻碍固体颗粒聚集的反作用力,进而减少激光蚀刻过程中产生的固体颗粒阻挡在蚀孔的内壁,进而避免蚀孔的内壁表面不平整和蚀孔的孔径上下不一致。

55.优选的,所述待加工玻璃1的厚度为5-700微米。

56.可加工的玻璃厚度范围更大,加工的表面更光滑,加工精度更高。

57.优选的,所述待加工玻璃1为钠钙酸盐玻璃、高硅氧玻璃、硼硅酸盐玻璃、铅硅酸盐玻璃、铝硅酸盐玻璃或石英玻璃。

58.本发明的所述采用钝化液的玻璃深孔加工方法适用于各种成分的玻璃的开孔加工。

59.实施例

60.取一片厚度为700微米的石英玻璃作为深孔加工的待加工玻璃1,要求开具的孔为异形穿透孔,两端的孔径为75-83微米,中部的孔径为50-60微米,按照以下步骤对待加工玻璃1进行深孔加工:

61.s1)将待加工玻璃1浸没于钝化液2中,在待加工玻璃1的外表面形成钝化膜3,钝化膜3完全包覆待加工玻璃1的外表面;

62.s2)将包覆有钝化膜3的待加工玻璃1浸没于含有金属离子的活性催化溶液5中,并用激光束4照射于待开孔区域的钝化膜3的表面,使待开孔区域的钝化膜3融化,待开孔区域的活性催化液5中的金属离子经激光束4照射还原并形成金属粒子6,金属粒子6吸附于对应区域的待加工玻璃1表面;

63.s3)将吸附有金属粒子6的待加工玻璃1转移并浸没于蚀刻液7中,再使用激光束4照射待加工玻璃1的所述对应区域,在所述对应区域的表面形成蚀孔,随着激光束4照射和

刻蚀时间的延长,蚀孔逐步深入待加工玻璃1的内部,直至蚀孔贯穿待加工玻璃1;

64.s4)重复步骤s1)至s3),依次进行下一个蚀孔的加工,直至完成全部的蚀孔加工;

65.所述钝化液2含有的丁基卡必醇、乙基纤维素和润滑剂的质量分数范围为1-15wt%;

66.所述丁基卡必醇、所述乙基纤维素和所述润滑剂的质量配比为1:(0.1-0.8):(0.05-0.3),所述玻璃粉的添加量为所述丁基卡必醇、所述乙基纤维素和所述润滑剂的总质量的0wt%-20wt%。

67.步骤s2)中,所述活性催化液5含有的金属离子为cu离子和ag离子;

68.所述活性催化液5含有的cu离子的浓度为0.05mol/l和ag离子的浓度为0.03mol/l;

69.步骤s2)和s3)中,发射激光束4的激光发生器的功率为300w;

70.步骤s3)中,所述蚀刻液7的原料包括氢氟酸和有机溶剂,所述有机溶剂包括ctab、peg和pvp;

71.所述蚀刻液7含有的所述氢氟酸的浓度为0.04mol/;

72.所述蚀刻液7含有的有机溶剂的质量浓度为18wt%,其中的ctab、peg和pvp的质量浓度比为1:0.5:0.3。

73.以上实施例制品的蚀孔的剖面显微镜扫描图如图7所示。

74.综上所述,本发明的所述采用钝化液的玻璃深孔加工方法,通过在待加工玻璃1的表面包覆钝化膜3,使待加工玻璃1可以浸没在蚀刻液7中进行加工,蚀刻加工时,蚀刻液7只侵蚀有激光束4照射的待开孔区域,从而使得到非开孔区域的玻璃表面可以受到钝化膜3的保护而免于被侵蚀,如此可利用蚀刻液7冷却开孔区域的玻璃表面,以保障激光束4的蚀刻效率;由于被激光蚀刻的部位不断有固体颗粒的杂质产生,因此,浸没在蚀刻液7中加工,还可以使被侵蚀部位的为固体颗粒的杂质上浮,从而可利用蚀刻液7及时溶解杂质,并避免杂质阻挡激光束4的运行轨迹,以及避免杂质粘附在蚀孔的内壁,进而避免因此导致的蚀孔内壁的不平整,还可提高玻璃深孔加工的工作效率和加工质量。

75.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1