硅铁铁水包工作层用硅碳质复合材料配方及制作方法与流程

1.本发明涉及硅铁生产技术领域,具体为硅铁铁水包工作层用硅碳质复合材料配方及制作方法。

背景技术:

2.铁水包是硅铁铁水盛装和转运的重要设备,铁水包使用时工作层材料直接与铁水接触,传统铁水包工作层材料多引用铝矾土、黏土、焦炭粉和高铝水泥等材料,按一定比例配置而成,但因铝矾土和高铝水泥的主要成分为al2o3,造成了硅铁成品al2o3含量较高或者超标,严重影响产品的销售价格;

3.而目前解决硅铁合金al2o3超标的方法为在铁水包底部吹氧降铝或者出铁时在铁水包内加入合成渣降铝,但无论是吹氧或者是加入合成渣的降铝方法,都会造成生产成本和安全隐患的增加,因硅铁铁水出炉温度在1550摄氏度以上,焦炭粉在铁水高温侵蚀下形成空隙,黏土中杂质含量高与铁水在高温时形成互熔体,最终在铁水包内形成黏渣,对产品的品质及回收率造成极大影响,同时易发生穿包、漏包等安全事故,为此,提出硅铁铁水包工作层用硅碳质复合材料配方及制作方法。

技术实现要素:

4.本发明的目的在于提供硅铁铁水包工作层用硅碳质复合材料配方及制作方法,以解决上述背景技术中提出的现有因工作层材料造成产品含铝超标,产品回收率低,铁水包使用成本高和安全隐患大的问题。

5.为实现上述目的,本发明提供如下技术方案:硅铁铁水包工作层用硅碳质复合材料配方,由以下原料质量百分比组成:骨料为55-80%,粉料为15-35%,促凝剂为3-6%,黏合剂为2-4%,分散剂0.5-2%,烧结剂3-8%,减水剂0.15-0.3%。

6.作为本技术方案的进一步优选的:所述骨料采用硅砂颗粒和碳素制品颗粒,所述粉料采用硅砂粉和碳素制品粉,所述促凝剂为氟硅酸钠,所述黏合剂为硅酸钠和软质黏土,所述分散剂为硅灰,所述烧结剂为硼酸和硅溶胶,所述减水剂为三聚磷酸钠和六偏磷酸钠。

7.作为本技术方案的进一步优选的:以硅碳质捣打料总量计,所述硅砂颗粒为50-75%,所述碳素制品颗粒为5-35%,所述硅砂粉为5-20%,所述碳素制品粉为5-10%,所述氟硅酸钠为3-6%,所述硅酸钠为1-2%,所述软质黏土为1-3%,所述硅灰为0.5-2%,所述硼酸为1-3%,所述硅溶胶为2-5%,所述三聚磷酸钠为0.1-0.2%,所述六偏磷酸钠为0.1-0.2%。

8.作为本技术方案的进一步优选的:以硅砂总量计,所述硅砂粒度分布为:5-8mm占21-28%,3-5mm占20-27%,1-3mm占18-25%,0-1mm占19-23%。

9.作为本技术方案的进一步优选的:以碳素制品颗粒总量计,所述碳素制品颗粒粒度分布为:1-3mm占35-55%,0-1mm占45-65%。

10.作为本技术方案的进一步优选的:所述硅砂粉为150-300目粉,所述碳素制品粉为

110-180目粉,所述氟硅酸钠为100-180目粉,所述硅酸钠为液体,所述软质黏土为150-220目粉,所述硅灰为500-1500目粉,所述硼酸为80-150目粉,所述硅溶胶为液体,所述三聚磷酸钠为80-150目粉,所述六偏磷酸钠为80-150目粉。

11.作为本技术方案的进一步优选的:所述硅砂的si02含量≧94%,抗爆裂率≧85%,所述碳素制品中石墨化单晶体和多晶体总含量≧80%,所述软质粘土中si02含量45-50%、al

203

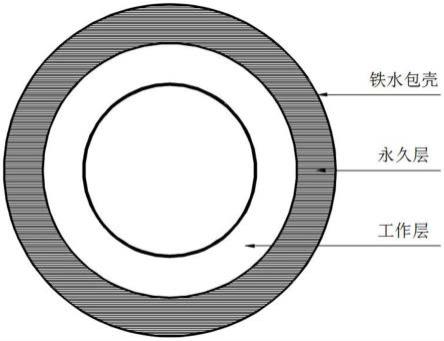

含量30-35%、fe

203

≦2%及可塑性≧35%,所述硅灰中si02含量≧92%。

12.硅铁铁水包工作层用硅碳质复合材料配方的制作方法,包括以下步骤:

13.s1:先以各原材料的质量分数称取相应数量的固体颗粒及粉料,再将称取好的固体颗粒及粉料加入强制搅拌机内混合三分钟;

14.s2:干料混合三分钟后放入液体原料即硅酸钠和硅溶胶,再搅拌五分钟即可出料包装;

15.s3:当产品在现场使用时,先将产品加入强制搅拌机内,再缓慢均匀的加入7-10%的自来水进行混合,并根据现场情况,直至搅拌到材料握入手中,紧握松开后材料不松散即可;

16.s4:捣打施工时,将搅拌后的硅碳质捣打料均匀散落至铁水包永久层和模具的间隙中,永久层与模具的间距在80-140mm范围内,每层倒打厚度15-25公分,依次逐层捣打直至全部完成;

17.s5:涂抹施工时现场搅拌材料的加水量为10-13%,即能够进行涂抹工作;

18.s6:施工完成后,在烘烤36小时,便能够投入使用。

19.与现有技术相比,本发明的有益效果是:

20.1、本发明中采用的骨料和粉料可以有效保障成品质量,借由骨料中的碳素制品颗粒和粉料中的碳素制品粉便于后期的脱模工作,且利用骨料中的硅砂颗粒与粉料中的硅砂粉能大大提高成品的牢固性以及有效防止成品出现裂纹;

21.2、本发明中采用的促凝剂,即氟硅酸钠,可以有效起到吸湿和凝固的作用,采用硅酸钠和软质黏土制作的黏合剂可以有效提高成品的韧性和胶合效果,而借由三聚磷酸钠和六偏磷酸钠制作的减水剂,能够有效增加混凝土的可塑性,改变混凝土的强度;

22.3、本发明采用硅灰制作的分散剂,可以提高抗压、抗折、抗渗、防腐、抗冲击及耐磨性能,并具备保水、防止离析、泌水、大幅降低砼泵送阻力的作用,能显著延长砼的使用寿命;

23.4、本发明采用硼酸和硅溶胶制成的烧结剂可改善料层透气性,提高垂直烧结速度和烧结机利用系数,提高烧结燃料的反应活性和燃烧效率,降低feo和固体燃料消耗,增强燃烧带的氧化性气氛,促进厚料层低温烧结,降低烧结废气中so2生成量。

附图说明

24.图1为本发明的施工示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

180目粉,硅酸钠为液体,软质黏土为180目粉,硅灰为500-1500目粉,硼酸为150目粉,硅溶胶为液体,三聚磷酸钠为100目粉,六偏磷酸钠为100目粉。

36.本实施例中,具体的:硅砂的si02含量≧94%,抗爆裂率≧85%,碳素制品中石墨化单晶体和多晶体总含量≧80%,软质粘土中si02含量45-50%、al

203

含量30-35%、fe

203

≦2%及可塑性≧35%,硅灰中si02含量≧92%。

37.本实施例中,具体的:加水量为10%,110℃24小时后体密为1.63g/cm3,1100℃三小时烧后线变率为1.2%,1100℃三小时烧后耐压强度为36mpa。

38.硅铁铁水包工作层用硅碳质复合材料配方的制作方法,包括以下步骤:

39.s1:先以各原材料的质量分数称取相应数量的固体颗粒及粉料,再将称取好的固体颗粒及粉料加入强制搅拌机内混合三分钟;

40.s2:干料混合三分钟后放入液体原料即硅酸钠和硅溶胶,再搅拌五分钟即可出料包装;

41.s3:当产品在现场使用时,先将产品加入强制搅拌机内,再缓慢均匀的加入7-10%的自来水进行混合,并根据现场情况,直至搅拌到材料握入手中,紧握松开后材料不松散即可。

42.s4:捣打施工时,将搅拌后的硅碳质捣打料均匀散落至铁水包永久层和模具的间隙中,永久层与模具的间距在80-140mm范围内,每层倒打厚度15-25公分,依次逐层捣打直至全部完成;

43.s5:涂抹施工时现场搅拌材料的加水量为10-13%,即能够进行涂抹工作;

44.s6:施工完成后,在烘烤36小时,便能够投入使用。

45.实施例2

46.硅铁铁水包工作层用硅碳质复合材料配方,由以下原料质量百分比组成:骨料为68%,粉料为18%,促凝剂为3%,黏合剂为4%,分散剂1%,烧结剂6%,减水剂0.2%。

47.本实施例中,具体的:骨料采用硅砂颗粒和碳素制品颗粒,粉料采用硅砂粉和碳素制品粉,促凝剂为氟硅酸钠,黏合剂为硅酸钠和软质黏土,分散剂为硅灰,烧结剂为硼酸和硅溶胶,减水剂为三聚磷酸钠和六偏磷酸钠。

48.本实施例中,具体的:以硅碳质捣打料总量计,硅砂颗粒为60%,碳素制品颗粒为8%,硅砂粉为10%,碳素制品粉为8%,氟硅酸钠为3%,硅酸钠为1%,软质黏土为3%,硅灰为1%,硼酸为1%,硅溶胶为5%,三聚磷酸钠为0.1%,六偏磷酸钠为0.1%。

49.本实施例中,具体的:以硅砂总量计,硅砂粒度分布为:5-8mm占21-28%,3-5mm占20-27%,1-3mm占18-25%,0-1mm占19-23%。

50.本实施例中,具体的:以碳素制品颗粒总量计,碳素制品颗粒粒度分布为:1-3mm占35-55%,0-1mm占45-65%。

51.本实施例中,具体的:硅砂粉为200目粉,碳素制品粉为150目粉,氟硅酸钠为100-180目粉,硅酸钠为液体,软质黏土为180目粉,硅灰为500-1500目粉,硼酸为150目粉,硅溶胶为液体,三聚磷酸钠为100目粉,六偏磷酸钠为100目粉。

52.本实施例中,具体的:硅砂的si02含量≧94%,抗爆裂率≧85%,碳素制品中石墨化单晶体和多晶体总含量≧80%,软质粘土中si02含量45-50%、al

203

含量30-35%、fe

203

≦2%及可塑性≧35%,硅灰中si02含量≧92%。

53.本实施例中,具体的:加水量为9.5%,110℃24小时后体密为1.71g/cm3,1100℃三小时烧后线变率为1.1%,1100℃三小时烧后耐压强度为32mpa。

54.硅铁铁水包工作层用硅碳质复合材料配方的制作方法,包括以下步骤:

55.s1:先以各原材料的质量分数称取相应数量的固体颗粒及粉料,再将称取好的固体颗粒及粉料加入强制搅拌机内混合三分钟;

56.s2:干料混合三分钟后放入液体原料即硅酸钠和硅溶胶,再搅拌五分钟即可出料包装;

57.s3:当产品在现场使用时,先将产品加入强制搅拌机内,再缓慢均匀的加入7-10%的自来水进行混合,并根据现场情况,直至搅拌到材料握入手中,紧握松开后材料不松散即可。

58.s4:捣打施工时,将搅拌后的硅碳质捣打料均匀散落至铁水包永久层和模具的间隙中,永久层与模具的间距在80-140mm范围内,每层倒打厚度15-25公分,依次逐层捣打直至全部完成;

59.s5:涂抹施工时现场搅拌材料的加水量为10-13%,即能够进行涂抹工作;

60.s6:施工完成后,在烘烤36小时,便能够投入使用。

61.实施例3

62.硅铁铁水包工作层用硅碳质复合材料配方,由以下原料质量百分比组成:骨料为70%,粉料为13.5%,促凝剂为5%,黏合剂为4%,分散剂1.5%,烧结剂6%,减水剂0.2%。

63.本实施例中,具体的:骨料采用硅砂颗粒和碳素制品颗粒,粉料采用硅砂粉和碳素制品粉,促凝剂为氟硅酸钠,黏合剂为硅酸钠和软质黏土,分散剂为硅灰,烧结剂为硼酸和硅溶胶,减水剂为三聚磷酸钠和六偏磷酸钠。

64.本实施例中,具体的:以硅碳质捣打料总量计,硅砂颗粒为65%,碳素制品颗粒为5%,硅砂粉为8%,碳素制品粉为5.5%,氟硅酸钠为5%,硅酸钠为2%,软质黏土为2%,硅灰为1.5%,硼酸为2%,硅溶胶为4%,三聚磷酸钠为0.1%,六偏磷酸钠为0.1%。

65.本实施例中,具体的:以硅砂总量计,硅砂粒度分布为:5-8mm占21-28%,3-5mm占20-27%,1-3mm占18-25%,0-1mm占19-23%。

66.本实施例中,具体的:以碳素制品颗粒总量计,碳素制品颗粒粒度分布为:1-3mm占35-55%,0-1mm占45-65%。

67.本实施例中,具体的:硅砂粉为200目粉,碳素制品粉为150目粉,氟硅酸钠为100-180目粉,硅酸钠为液体,软质黏土为180目粉,硅灰为500-1500目粉,硼酸为150目粉,硅溶胶为液体,三聚磷酸钠为100目粉,六偏磷酸钠为100目粉。

68.本实施例中,具体的:硅砂的si02含量≧94%,抗爆裂率≧85%,碳素制品中石墨化单晶体和多晶体总含量≧80%,软质粘土中si02含量45-50%、al

203

含量30-35%、fe

203

≦2%及可塑性≧35%,硅灰中si02含量≧92%。

69.本实施例中,具体的:加水量为8.5%,110℃24小时后体密为1.79g/cm3,1100℃三小时烧后线变率为0.8%,1100℃三小时烧后耐压强度为35mpa。

70.硅铁铁水包工作层用硅碳质复合材料配方的制作方法,包括以下步骤:

71.s1:先以各原材料的质量分数称取相应数量的固体颗粒及粉料,再将称取好的固体颗粒及粉料加入强制搅拌机内混合三分钟;

72.s2:干料混合三分钟后放入液体原料即硅酸钠和硅溶胶,再搅拌五分钟即可出料包装;

73.s3:当产品在现场使用时,先将产品加入强制搅拌机内,再缓慢均匀的加入7-10%的自来水进行混合,并根据现场情况,直至搅拌到材料握入手中,紧握松开后材料不松散即可。

74.s4:捣打施工时,将搅拌后的硅碳质捣打料均匀散落至铁水包永久层和模具的间隙中,永久层与模具的间距在80-140mm范围内,每层倒打厚度15-25公分,依次逐层捣打直至全部完成;

75.s5:涂抹施工时现场搅拌材料的加水量为10-13%,即能够进行涂抹工作;

76.s6:施工完成后,在烘烤36小时,便能够投入使用。

77.实施例4

78.硅铁铁水包工作层用硅碳质复合材料配方,由以下原料质量百分比组成:骨料为75%,粉料为10%,促凝剂为5%,黏合剂为4%,分散剂2%,烧结剂6%,减水剂0.2%。

79.本实施例中,具体的:骨料采用硅砂颗粒和碳素制品颗粒,粉料采用硅砂粉和碳素制品粉,促凝剂为氟硅酸钠,黏合剂为硅酸钠和软质黏土,分散剂为硅灰,烧结剂为硼酸和硅溶胶,减水剂为三聚磷酸钠和六偏磷酸钠。

80.本实施例中,具体的:以硅碳质捣打料总量计,硅砂颗粒为70%,碳素制品颗粒为5%,硅砂粉为5%,碳素制品粉为5%,氟硅酸钠为5%,硅酸钠为2%,软质黏土为2%,硅灰为2%,硼酸为2%,硅溶胶为4%,三聚磷酸钠为0.1%,六偏磷酸钠为0.1%。

81.本实施例中,具体的:以硅砂总量计,硅砂粒度分布为:5-8mm占21-28%,3-5mm占20-27%,1-3mm占18-25%,0-1mm占19-23%。

82.本实施例中,具体的:以碳素制品颗粒总量计,碳素制品颗粒粒度分布为:1-3mm占35-55%,0-1mm占45-65%。

83.本实施例中,具体的:硅砂粉为200目粉,碳素制品粉为150目粉,氟硅酸钠为100-180目粉,硅酸钠为液体,软质黏土为180目粉,硅灰为500-1500目粉,硼酸为150目粉,硅溶胶为液体,三聚磷酸钠为100目粉,六偏磷酸钠为100目粉。

84.本实施例中,具体的:硅砂的si02含量≧94%,抗爆裂率≧85%,碳素制品中石墨化单晶体和多晶体总含量≧80%,软质粘土中si02含量45-50%、al

203

含量30-35%、fe

203

≦2%及可塑性≧35%,硅灰中si02含量≧92%。

85.本实施例中,具体的:加水量为8%,110℃24小时后体密为1.86g/cm3,1100℃三小时烧后线变率为1.0%,1100℃三小时烧后耐压强度为42mpa。

86.硅铁铁水包工作层用硅碳质复合材料配方的制作方法,包括以下步骤:

87.s1:先以各原材料的质量分数称取相应数量的固体颗粒及粉料,再将称取好的固体颗粒及粉料加入强制搅拌机内混合三分钟;

88.s2:干料混合三分钟后放入液体原料即硅酸钠和硅溶胶,再搅拌五分钟即可出料包装;

89.s3:当产品在现场使用时,先将产品加入强制搅拌机内,再缓慢均匀的加入7-10%的自来水进行混合,并根据现场情况,直至搅拌到材料握入手中,紧握松开后材料不松散即可。

90.s4:捣打施工时,将搅拌后的硅碳质捣打料均匀散落至铁水包永久层和模具的间隙中,永久层与模具的间距在80-140mm范围内,每层倒打厚度15-25公分,依次逐层捣打直至全部完成;

91.s5:涂抹施工时现场搅拌材料的加水量为10-13%,即能够进行涂抹工作;

92.s6:施工完成后,在烘烤36小时,便能够投入使用。

93.根据上述技术方案对本方案进行总结梳理:本发明采用的骨料和粉料可以有效保障成品质量,借由骨料中的碳素制品颗粒和粉料中的碳素制品粉便于后期的脱模工作,且利用骨料中的硅砂颗粒与粉料中的硅砂粉能大大提高成品的牢固性以及有效防止成品出现裂纹,采用的促凝剂,即氟硅酸钠,可以有效起到吸湿和凝固的作用,采用硅酸钠和软质黏土制作的黏合剂可以有效提高成品的韧性和胶合效果,而借由三聚磷酸钠和六偏磷酸钠制作的减水剂,能够有效增加混凝土的可塑性,改变混凝土的强度,采用硅灰制作的分散剂,可以提高抗压、抗折、抗渗、防腐、抗冲击及耐磨性能,并具备保水、防止离析、泌水、大幅降低砼泵送阻力的作用,能显著延长砼的使用寿命,且借由硼酸和硅溶胶制成的烧结剂可改善料层透气性,提高垂直烧结速度和烧结机利用系数,提高烧结燃料的反应活性和燃烧效率,降低feo和固体燃料消耗,增强燃烧带的氧化性气氛,促进厚料层低温烧结,降低烧结废气中so2生成量。

94.本发明中未涉及部分均与现有技术相同或可采用现有技术加以实现。尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1