一种进塔混合气体氢氮比的寻优控制方法及系统与流程

1.本发明涉及氨合成技术领域,具体涉及一种进塔混合气体氢氮比的寻优控制方法及系统。

背景技术:

2.目前工业中普遍采用“循环法”合成工业氨,合成的工艺流程主要包括造气、脱硫、变换、脱碳、合成氨这几个步骤。工业氨的合成主要采用氮气和氢气反应合成氨产品,决定合成氨生产条件的因素是压力、温度、空间速度、气体组成和催化剂等。实际运行过程中,压力、温度、空间速度均可固定目标值,催化剂不可改变。理论上,当循环气氢氮比值处于最优状态时,反应条件最适宜,氢气和氮气的合成转化率也将相应的处于最高点。

3.目前,工业合成氨控制系统对氢氮比的控制,通常仅仅注重新鲜气氢氮比值的控制,循环气氢氮比值一般维持在2.2-2.8的经验范围内即可。现有技术中公开了以新鲜氢或循环氢的差分量为目标值控制配氮量,解决新鲜气或循环气氢氮比的精确控制问题。但现有的氢氮比控制系统,仅仅解决了新鲜气的氢氮比或者循环气的氢氮比的精确控制问题,无法实现循环气(进塔混合气体)氢氮比的寻优控制。

技术实现要素:

4.为此,本发明提供一种进塔混合气体氢氮比的寻优控制方法及系统,以实现循环气(进塔混合气体)氢氮比的寻优控制,解决现有氢气和氮气的合成转化率相对较低问题。

5.为了实现上述目的,本发明提供如下技术方案:

6.根据本发明实施例的第一方面,提出了一种进塔混合气体氢氮比的寻优控制方法,所述方法包括:

7.基于预设采样周期对合成氨实际运行过程中的各工艺参数信号进行采样并处理;

8.基于预设循环气氢氮比寻优算法,结合实际采样数据,对循环气氢氮比目标值进行寻优,输出循环气氢氮比目标值优化增量,并计算得到循环气氢氮比的实际目标值;

9.根据循环气氢氮比的实际目标值,采用不同的串级控制回路进行循环气氢氮比控制,输出氮气或空气调节阀开度至执行器。

10.进一步地,所述工艺参数包括循环气氢含量、循环气氮含量、循环气氨含量、循环气惰性气体含量、新鲜气氢含量、新鲜气氮含量、新鲜气惰性气体含量、脱碳或脱硫或变换氢含量、氮气或空气流量、出塔气体氨含量、氨净值、进塔气体压力、出塔气体压力、系统压差、塔压差、各催化剂床层温度。

11.进一步地,对合成氨实际运行过程中的各工艺参数信号进行采样并处理,具体包括:

12.对各信号进行离散采样,并对当前采样值与过去多个连续采样值进行滑动平均滤波,将连续采样的多个值剔除最大值与最小值,对剩余多个值进行求和平均计算得出滤波值。

13.进一步地,基于预设循环气氢氮比寻优算法,结合实际采样数据,对循环气氢氮比目标值进行寻优,输出循环气氢氮比目标值优化增量,具体包括:

14.根据采样数据,在负荷稳定,循环气氨含量稳定,进塔气体压力稳定,合成塔各催化剂床层温度稳定的前提下,优化判据采用氨净值,或者如无氨净值时,采用塔压差或系统压差;基于瞎子爬山法进行寻优;

15.当优化判据处于一定范围外时,启动优化,循环气氢氮比值目标值尝试修正一定幅度;当一个周期时间后,如优化判据回到该范围内,则保持该循环气氢氮比值目标值;如优化判据仍然处于该范围外,且当前优化判据较上一次优化判据更低时,则循环气氢氮比反向修正一定幅度;如此循环往复;输出循环气氢氮比目标值优化增量,将循环气氢氮比目标值优化增量与循环气氢氮比当前目标值相加作为循环气氢氮比实际目标值。

16.进一步地,所述串级控制回路包括:

17.第一串级控制回路,配氮量-脱碳氢含量-新鲜气氢氮比-循环气氢氮比,即以循环气氢氮比实际目标值和实际值的偏差修正新鲜气氢氮比目标值,以新鲜气氢氮比目标值和实际值的偏差修正脱碳氢含量目标值,以脱碳氢含量目标值和实际值的偏差修正配氮量的目标值,以配氮量的目标值和实际值的偏差调节配氮量阀门;

18.第二串级控制回路,配氮量-脱硫氢含量-新鲜气氢氮比-循环气氢氮比,即以循环气氢氮比实际目标值和实际值的偏差修正新鲜气氢氮比目标值,以新鲜气氢氮比目标值和实际值的偏差修正脱硫氢含量目标值,以脱硫氢含量目标值和实际值的偏差修正配氮量的目标值,以配氮量的目标值和实际值的偏差调节配氮量阀门;

19.第二串级控制回路,配氮量-变换氢含量-新鲜气氢氮比-循环气氢氮比,即以循环气氢氮比实际目标值和实际值的偏差修正新鲜气氢氮比目标值,以新鲜气氢氮比目标值和实际值的偏差修正变换氢含量目标值,以变换氢含量目标值和实际值的偏差修正配氮量的目标值,以配氮量的目标值和实际值的偏差调节配氮量阀门。

20.进一步地,所述串级控制回路还包括:

21.第四串级控制回路,空气量-脱碳氢含量-新鲜气氢氮比-循环气氢氮比,即以循环气氢氮比实际目标值和实际值的偏差修正新鲜气氢氮比目标值,以新鲜气氢氮比目标值和实际值的偏差修正脱碳氢含量目标值,以脱碳氢含量目标值和实际值的偏差修正空气量的目标值,以空气量的目标值和实际值的偏差调节空气量阀门;

22.第五串级控制回路,空气量-脱硫氢含量-新鲜气氢氮比-循环气氢氮比,即以循环气氢氮比实际目标值和实际值的偏差修正新鲜气氢氮比目标值,以新鲜气氢氮比目标值和实际值的偏差修正脱硫氢含量目标值,以脱硫氢含量目标值和实际值的偏差修正空气量的目标值,以空气量的目标值和实际值的偏差调节空气量阀门;

23.第六串级控制回路,空气量-变换氢含量-新鲜气氢氮比-循环气氢氮比,即以循环气氢氮比实际目标值和实际值的偏差修正新鲜气氢氮比目标值,以新鲜气氢氮比目标值和实际值的偏差修正变换氢含量目标值,以变换氢含量目标值和实际值的偏差修正空气量的目标值,以空气量的目标值和实际值的偏差调节空气量阀门。

24.进一步地,采用不同的串级控制回路进行循环气氢氮比控制,包括:

25.根据合成氨装置所采用的工艺的不同、检测仪表的不同,采用不同的串级控制回路,具体包括:

26.合成氨装置若采用氮气调节氢氮比,则需在第一、第二和第三串级控制回路中进行选择,若采用空气调节氢氮比,则需在第四、第五和第六串级控制回路中进行选择;若存在脱碳氢含量、脱硫氢含量、变换氢含量中的任意一个,则对应选择相应回路,若存在脱碳氢含量、脱硫氢含量、变换氢含量中的二个以上,则选取相应回路进行组合,同时修正配氮量或空气量的目标值。

27.根据本发明实施例的第二方面,提出了一种进塔混合气体氢氮比的寻优控制系统,所述系统包括:

28.信号采样器,用于基于预设采样周期对合成氨实际运行过程中的各工艺参数信号进行采样并处理;

29.循环气氢氮比寻优模块,用于基于预设循环气氢氮比寻优算法,结合实际采样数据,对循环气氢氮比目标值进行寻优,输出循环气氢氮比目标值优化增量,并计算得到循环气氢氮比的实际目标值;

30.循环气氢氮比控制器,用于根据循环气氢氮比的实际目标值,采用不同的串级控制回路进行循环气氢氮比控制,输出氮气或空气调节阀开度至执行器。

31.进一步地,循环气氢氮比寻优模块,具体用于:

32.根据采样数据,在负荷稳定,循环气氨含量稳定,进塔气体压力稳定,合成塔各催化剂床层温度稳定的前提下,优化判据采用氨净值,或者如无氨净值时,采用塔压差或系统压差;基于瞎子爬山法进行寻优;

33.当优化判据处于一定范围外时,启动优化,循环气氢氮比值目标值尝试修正一定幅度;当一个周期时间后,如优化判据回到该范围内,则保持该循环气氢氮比值目标值;如优化判据仍然处于该范围外,且当前优化判据较上一次优化判据更低时,则循环气氢氮比反向修正一定幅度;如此循环往复;输出循环气氢氮比目标值优化增量,将循环气氢氮比目标值优化增量与循环气氢氮比当前目标值相加作为循环气氢氮比实际目标值。

34.本发明具有如下优点:

35.本发明提出的一种进塔混合气体氢氮比的寻优控制方法及系统,所述方法包括:基于预设采样周期对合成氨实际运行过程中的各工艺参数信号进行采样并处理;基于预设循环气氢氮比寻优算法,结合实际采样数据,对循环气氢氮比目标值进行寻优,输出循环气氢氮比目标值优化增量,并计算得到循环气氢氮比的实际目标值;根据循环气氢氮比的实际目标值,采用不同的串级控制回路进行循环气氢氮比控制,输出氮气或空气调节阀开度至执行器。可实现循环气氢氮比的精确控制;实现循环气氢氮比的寻优控制;可适当的提高氢气和氮气的合成转化率。

附图说明

36.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

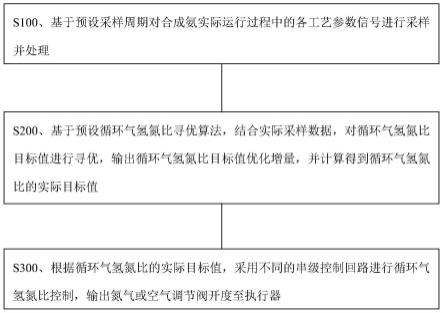

37.图1为本发明实施例1提供的一种进塔混合气体氢氮比的寻优控制方法的流程示意图;

38.图2为本发明实施例1提供的一种进塔混合气体氢氮比的寻优控制方法中各模块工作逻辑关系示意图;

39.图3为本发明实施例1提供的一种进塔混合气体氢氮比的寻优控制方法中不同串级控制回路示意图。

具体实施方式

40.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.实施例1

42.如图1和图2所示,本实施例提出了一种进塔混合气体氢氮比的寻优控制方法,所述方法包括:

43.s100、基于预设采样周期对合成氨实际运行过程中的各工艺参数信号进行采样并处理。

44.信号采集器采集下述信号:循环气氢含量、循环气氮含量、循环气氨含量、循环气惰性气体含量、新鲜气氢含量、新鲜气氮含量、新鲜气惰性气体含量、脱碳(或脱硫或变换)氢含量、氮气(或空气)流量、出塔气体氨含量、氨净值、进塔气体压力、出塔气体压力、系统压差、塔压差、各催化剂床层温度。

45.对各采集信号做下述处理:进行离散采样,并对当前采样值与过去5个连续采样值进行滑动平均滤波,将连续采样的5个值剔除最大值与最小值,对剩余3个值进行求和平均计算得出滤波值。

46.信号采集器的输出信号为:循环气氢含量、循环气氮含量、循环气氨含量、循环气惰性气体含量、新鲜气氢含量、新鲜气氮含量、新鲜气惰性气体含量、脱碳(或脱硫或变换)氢含量、氮气(或空气)流量、出塔气体氨含量、氨净值、进塔气体压力、出塔气体压力、系统压差、塔压差、各催化剂床层温度,上述信号的相应的滤波值。

47.s200、基于预设循环气氢氮比寻优算法,结合实际采样数据,对循环气氢氮比目标值进行寻优,输出循环气氢氮比目标值优化增量,并计算得到循环气氢氮比的实际目标值。

48.循环气氢氮比寻优输入量:循环气流量、循环气氨含量、进塔气体压力、合成塔各催化剂床层温度、氨净值、氨合成塔压差,上述信号的滤波值。

49.工业氨的合成主要采用氮气和氢气反应合成氨产品,决定合成氨生产条件的因素是压力、温度、空间速度、气体组成和催化剂等。

50.实际运行过程中,压力、温度、空间速度均可固定目标值,而催化剂不可改变。

51.因此,在理论上,当循环气氢氮比值处于最优状态时,反应条件也将达到最优状态,氢气和氮气的合成转化率也将相应的处于最高点。

52.循环气氢氮比寻优处理:

53.对循环气氢氮比目标值进行寻优,具体采用的是“瞎子爬山法”。

54.寻优方法启用判断:负荷稳定,循环气氨含量稳定,进塔气体压力稳定,合成塔各催化剂床层温度稳定。

55.优化计算的判据采用:氨净值;如无氨净值,则氨合成塔压差也可用于表征氢气和氮气的合成转化率。

56.寻优方法启用后,判断氨净值或塔压差是否处于一定范围外时,启动优化,循环气氢氮比值目标值尝试修正一定幅度;当一个周期时间后,如优化判据回到该范围内,则保持该循环气氢氮比值目标值;如优化判据仍然处于该范围外,且当前优化判据较上一次优化判据更低时,则循环气氢氮比反向修正一定幅度;如此循环往复。

57.循环气氢氮比寻优输出量为:循环气氢氮比目标值优化增量。

58.将循环气氢氮比目标值优化增量与循环气氢氮比目标值相加,作为循环气氢氮比的实际目标值,输入到循环气氢氮比控制器。

59.s300、根据循环气氢氮比的实际目标值,采用不同的串级控制回路进行循环气氢氮比控制,输出氮气或空气调节阀开度至执行器。

60.循环气氢氮比寻优和循环气氢氮比控制并行进行。

61.本实施例中,建立了一个包含六个串级控制回路的控制模型,如图3所示。其中:

62.第一串级控制回路,配氮量

‑‑

脱碳氢含量

‑‑

新鲜气氢氮比

‑‑

循环气氢氮比;

63.第二串级控制回路,配氮量

‑‑

脱硫氢含量

‑‑

新鲜气氢氮比

‑‑

循环气氢氮比;

64.第二串级控制回路,配氮量

‑‑

变换氢含量

‑‑

新鲜气氢氮比

‑‑

循环气氢氮比;

65.第四串级控制回路,空气量

‑‑

脱碳氢含量

‑‑

新鲜气氢氮比

‑‑

循环气氢氮比;

66.第五串级控制回路,空气量

‑‑

脱硫氢含量

‑‑

新鲜气氢氮比

‑‑

循环气氢氮比;

67.第六串级控制回路,空气量

‑‑

变换氢含量

‑‑

新鲜气氢氮比

‑‑

循环气氢氮比。

68.根据合成氨装置所采用的工艺的不同、检测仪表的不同,采用不同的串级控制回路,其输出直接控制相应的阀门。例如,某厂合成氨装置采用氮气调节氢氮比,则需在前三个回路中进行选择,采用空气调节氢氮比,则需在后三个回路中进行选择;如存在脱碳氢含量、脱硫氢含量、变换氢含量的任意一个,则选择相应回路,如存在二个以上,则选取相应回路进行组合,同时修正配氮量或空气量的目标值。

69.循环气氢氮比控制过程如下:

70.1、将循环气氢氮比目标值优化增量与循环气氢氮比目标值相加作为循环气氢氮比实际目标值,将循环气氢氮比实际目标值与循环气氢氮比实际滤波值输入到循环气氢氮比控制器第一环(循环气氢氮比控制),利用循环气氢氮比实际目标值与循环气氢氮比实际滤波值的偏差进行计算,得到新鲜气氢氮比目标值增量;

71.2、将新鲜气氢氮比目标值增量与新鲜气氢氮比目标值相加作为新鲜气氢氮比实际目标值,将新鲜气氢氮比实际目标值与新鲜气氢氮比实际滤波值输入到循环气氢氮比控制器第二环(新鲜气氢氮比控制),利用新鲜气氢氮比实际目标值与新鲜气氢氮比实际滤波值的偏差进行计算,得到脱碳氢含量目标值增量或脱硫氢含量目标值增量或变换氢含量目标值增量;

72.3.1、将脱碳氢含量氢目标值增量与脱碳氢含量目标值相加作为脱碳氢含量实际目标值,将脱碳氢含量实际目标值与脱碳氢含量实际滤波值输入到循环气氢氮比控制器第三环(脱碳氢含量控制),利用脱碳氢含量实际目标值与脱碳氢含量实际滤波值的偏差进行计算,得到配氮量或空气量目标值增量1;

73.3.2、将脱硫氢含量目标值增量与脱硫氢含量目标值相加作为脱硫氢含量实际目

标值,将脱硫氢含量实际目标值与脱硫氢含量实际滤波值输入到循环气氢氮比控制器第三环(脱硫氢含量控制),利用脱硫氢含量实际目标值与脱硫氢含量实际滤波值的偏差进行计算,得到配氮量或空气量目标值增量2;

74.3.3、将变换氢含量目标值增量与变换氢含量目标值相加作为变换氢含量实际目标值,将变换氢含量实际目标值与变换氢含量实际滤波值输入到循环气氢氮比控制器第三环(变换氢含量控制),利用变换氢含量实际目标值与变换氢含量实际滤波值的偏差进行计算,得到配氮量或空气量目标值增量3;

75.4.1、将配氮量目标值增量1、配氮量目标值增量2、配氮量目标值增量3和配氮量目标值相加,作为配氮量实际目标值,将配氮量实际目标值与配氮量实际滤波值输入到循环气氢氮比控制器第四环(氮气控制),利用配氮量实际目标值与配氮量实际滤波值的偏差进行计算,得到配氮量调节阀的阀门开度;

76.4.2、将空气量目标值增量1、空气量目标值增量2、空气量目标值增量3和空气量目标值相加,作为空气量实际目标值,将空气量实际目标值与空气量实际滤波值输入到循环气氢氮比控制器第四环(空气控制),利用空气量实际目标值与空气量实际滤波值的偏差进行计算,得到空气调节阀的阀门开度。

77.最终输出氮气或空气调节阀门开度至执行器实现对循环气氢氮比的控制。

78.实施例2

79.与上述实施例1相对应的,本实施例提出了一种进塔混合气体氢氮比的寻优控制系统,所述系统包括:

80.信号采样器,用于基于预设采样周期对合成氨实际运行过程中的各工艺参数信号进行采样并处理;

81.循环气氢氮比寻优模块,用于基于预设循环气氢氮比寻优算法,结合实际采样数据,对循环气氢氮比目标值进行寻优,输出循环气氢氮比目标值优化增量,并计算得到循环气氢氮比的实际目标值;

82.循环气氢氮比控制器,用于根据循环气氢氮比的实际目标值,采用不同的串级控制回路进行循环气氢氮比控制,输出氮气或空气调节阀开度至执行器。

83.进一步地,循环气氢氮比寻优模块,具体用于:

84.根据采样数据,在负荷稳定,循环气氨含量稳定,进塔气体压力稳定,合成塔各催化剂床层温度稳定的前提下,优化判据采用氨净值,或者如无氨净值时,采用塔压差或系统压差;基于瞎子爬山法进行寻优;

85.当优化判据处于一定范围外时,启动优化,循环气氢氮比值目标值尝试修正一定幅度;当一个周期时间后,如优化判据回到该范围内,则保持该循环气氢氮比值目标值;如优化判据仍然处于该范围外,且当前优化判据较上一次优化判据更低时,则循环气氢氮比反向修正一定幅度;如此循环往复;输出循环气氢氮比目标值优化增量,将循环气氢氮比目标值优化增量与循环气氢氮比当前目标值相加作为循环气氢氮比实际目标值。

86.本发明实施例提供的一种进塔混合气体氢氮比的寻优控制系统中各部件所执行的功能均已在上述实施例1中做了详细介绍,因此这里不做过多赘述。

87.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,

在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1