一种耐高温复相陶瓷气凝胶及其制备方法与流程

1.本发明涉及复相陶瓷材料技术领域,具体涉及一种耐高温复相陶瓷气凝胶及其制备方法,所述材料主要用作航天飞行器热防护系统的防隔热材料。

背景技术:

2.新一代高超声速飞行器的快速发展对纳米多孔防隔热材料的耐温等级、抗烧蚀和抗氧化等性能提出了更高的要求。氧化铝、碳化硅等单一相的陶瓷气凝胶材料已无法满足需求。向上述单一相的陶瓷气凝胶材料中添加耐温等级更高的过渡金属的碳化物或者硼化物陶瓷形成复相陶瓷是一种提高目前陶瓷气凝胶耐烧蚀和抗氧化性能的可能途径。传统的制备复相陶瓷的方法是将碳化物或者硼化物陶瓷与碳化硅、氮化硅等陶瓷粉体混合后,经过高温高压烧结得到。但是,这类传统的制备方法存在两种陶瓷相混合均匀性差,质量控制难度大等问题。

3.近年来,出现了采用液态陶瓷前驱体制备复相陶瓷的方法,但是这类方法仅限于制备复相陶瓷及其复合材料,未见有纳米多孔复相陶瓷气凝胶方面的研究报道。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,本发明在第一方面提供了一种制备耐高温复相陶瓷气凝胶的方法,所述方法包括如下步骤:

5.(1)将主陶瓷前驱体和超高温陶瓷前驱体溶于有机溶剂中得到前驱体混合溶液;

6.(2)依次向所述前驱体混合溶液加入交联剂和催化剂并搅拌均匀,经反应得到陶瓷前驱体湿凝胶;

7.(3)对所述陶瓷前驱体湿凝胶依次进行溶剂置换,得到溶剂置换湿凝胶;

8.(4)对所述溶剂置换湿凝胶进行干燥处理,得到陶瓷前驱体气凝胶;

9.(5)在惰性气氛下,将所述陶瓷前驱体气凝胶加热进行高温裂解,得到耐高温复相陶瓷气凝胶。

10.本发明在第二方面提供了一种耐高温复相陶瓷气凝胶,所述耐高温复相陶瓷气凝胶采用本发明第一方面所述的方法制备。

11.本发明具有如下技术效果:

12.本发明方法成功地制备出具有纳米多孔结构(平均孔径80-200nm)的复相陶瓷气凝胶材料,相对于传统的复相陶瓷材料,其兼具耐高温性能和密度低、孔隙率高且比表面积大等优点,本发明方法具有混合均匀性好,质量控制容易,高温裂解不粉化,骨架不坍塌,容易制备等优点。

具体实施方式

13.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明具体实施方式进行清楚、完整地描述。显然,所描述的具体实施方式仅仅是本发明的一部分实施方式,而不

是全部的可能的实施方式。基于本发明所公开的内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施方案,都属于本发明保护的范围。

14.本发明的目的在于克服现有技术的不足,本发明在第一方面提供了一种制备耐高温复相陶瓷气凝胶的方法,所述方法包括如下步骤:

15.(1)将主陶瓷前驱体和超高温陶瓷前驱体溶于有机溶剂中得到前驱体混合溶液;

16.(2)依次向所述前驱体混合溶液加入交联剂和催化剂并搅拌均匀,经反应得到陶瓷前驱体湿凝胶;

17.(3)对所述陶瓷前驱体湿凝胶依次进行溶剂置换,得到溶剂置换湿凝胶;

18.(4)对所述溶剂置换湿凝胶进行干燥处理,得到陶瓷前驱体气凝胶;

19.(5)在惰性气氛下,将所述陶瓷前驱体气凝胶加热进行高温裂解,得到耐高温复相陶瓷气凝胶。

20.在一些优选的实施方式中,所述主陶瓷前驱体选自碳化硅陶瓷前驱体、氮化硅陶瓷前驱体、硅硼碳氮陶瓷前驱体中的一种。

21.在另一些优选的实施方式中,所述超高温陶瓷前驱体选自硼化锆前驱体、硼化铪前驱体、碳化锆前驱体、聚铪氧烷和聚钽氧烷中的一种或多种。

22.在另一些优选的实施方式中,所述超高温陶瓷前驱体和所述主陶瓷前驱体的质量比为1:(2~20),例如为1:2、1:5、1:10、1:15或1:20。

23.在另一些优选的实施方式中,所述有机溶剂选自正己烷、环己烷、石油醚、四氢呋喃、三氯甲烷、甲苯、二甲苯、乙酸乙酯和乙酸丁酯中的一种或多种。

24.在另一些优选的实施方式中,所述溶剂置换包括依次进行的第一溶剂置换和第二溶剂置换,所述第一溶剂置换采用第一溶剂进行,所述第二溶剂置换采用第二溶剂进行。

25.在一些更优选的实施方式中,所述第一溶剂选自正己烷、环己烷、石油醚、四氢呋喃、三氯甲烷、甲苯、二甲苯、乙酸乙酯和乙酸丁酯中的一种或多种。所述第一溶剂和所述有机溶剂可以相同,也可以不同。

26.在一些优选的实施方式中,所述第二溶剂为乙醇和/或环己烷。

27.在另一些优选的实施方式中,所述陶瓷前驱体溶液中的主陶瓷前驱体和超高温陶瓷的浓度为5wt%~35wt%,例如为5wt%、10wt%、15wt%、20wt%、25wt%、30wt%或35wt%。

28.在另一些优选的实施方式中,所述交联剂为二乙烯基苯。

29.在另一些优选的实施方式中,所述交联剂与所述陶瓷前驱体的质量比为(1:20)~(2:5),例如为1:3、1:5、1:10、1:15或1:20。

30.在另一些优选的实施方式中,所述催化剂为karstedt催化剂、过氧化二异丙苯、偶氮二异丁腈或过氧化二苯甲酰中的一种。

31.在另一些优选的实施方式中,所述催化剂的加入量为所述陶瓷前驱体的0.01wt%-0.5wt%,例如为0.01wt%、0.1wt%、0.2wt%、0.3wt%、0.4wt%或0.5wt%。

32.在另一些优选的实施方式中,步骤(2)中的所述反应的反应温度为50~160℃(例如为50、80、100、120或150℃),反应时间为6-24h(例如为6、12、18或24h)。

33.在另一些优选的实施方式中,所干燥处理为超临界干燥co2干燥、冷冻干燥或常压干燥。

34.在另一些优选的实施方式中,所述高温裂解的升温速率为1-10℃/min,裂解温度为1000~1800℃(例如为1000、1200、1400、1600或1800℃),裂解时间为1-4h(例如为1、2、3或4h)。

35.本发明在第二方面提供了一种耐高温复相陶瓷气凝胶,所述耐高温复相陶瓷气凝胶采用本发明第一方面所述的方法制备。

36.在另一些优选的实施方式中,所述耐高温复相陶瓷气凝胶的孔隙率为60~85%(例如65、70或75%),密度为0.2-0.8g/cm3(例如为0.3、0.4、0.5、0.6、0.7或0.8g/cm3),比表面积为100-300m2/g(例如150、200或250m2/g),平均孔径为80-200nm(例如为100、150或200nm)。

37.本发明方法打破了传统采用陶瓷粉体高温耐压烧结制备纳米多孔材料的思路,采用陶瓷前驱体转化法与溶胶-凝胶法相结合的手段,得到纳米尺寸孔隙的耐高温复相陶瓷气凝胶。

38.本发明制备的复相陶瓷气凝胶,利用过渡金属碳化物或硼化物的耐高温和抗氧化特性,显著提升了碳化硅陶瓷气凝胶的耐温等级。

39.本发明公开了一种复相陶瓷气凝胶三维纳米孔结构可控制备的方法,解决了陶瓷气凝胶高温裂解粉化、骨架坍塌等问题。所制备的复相陶瓷气凝胶具有高孔隙率、高比表面积等特点,再加上复相陶瓷优异的力学性能,使其特别适用于航天飞行器热防护系统的高温防隔热材料。

40.实施例

41.以下结合实施例对本发明做进一步描述。下述实施例不能构成对本发明保护范围的限制,任何在本发明基础上做出的不违背本发明的精神的改进都在本发明的保护范围内。

42.实施例1

43.在流动氮气保护下,向三口瓶中依次加入20g聚碳硅烷、5g硼化锆前驱体和209g正己烷,搅拌使匀;再向其中加入1.25g二乙烯基苯和0.0025g karstedt催化剂(cas:68478-92-2),继续搅拌混合均匀后转移至充满氮气的压力反应釜中,于70℃反应6h得到陶瓷前驱体湿凝胶;将其取出后,浸泡在正己烷中3天,期间更换正己烷3次;将该湿凝胶通过超临界co2干燥,得到陶瓷前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以1℃/min的速率升温至1000℃,并保温2h,得到硼化锆-碳化硅复相陶瓷气凝胶,密度为0.24g/cm3,孔隙率为70%,比表面积为100m2/g,平均孔径为80nm,室温压缩强度为3.52

±

0.21mpa,1850℃烧蚀600s后,线烧蚀率为8.7

×

10-4

mm/s、质量烧蚀率为1.5

×

10-3

g/s。

44.实施例2

45.在流动氮气保护下,向三口瓶中依次加入10g聚碳硅烷、1g硼化铪前驱体和126g环己烷,搅拌使匀;再向其中加入0.88g二乙烯基苯和0.0055g过氧化二异丙苯催化剂,继续搅拌混合均匀后转移至充满氮气的压力反应釜中,于90℃反应8h得到陶瓷前驱体湿凝胶;将其取出后,浸泡在环己烷中3天,期间更换正己烷3次;将该湿凝胶通过冷冻干燥,得到陶瓷前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以2℃/min的速率升温至1100℃,并保温1h,得到硼化铪-碳化硅复相陶瓷气凝胶,密度为0.4g/cm3,孔隙率为75%,比表面积为120m2/g,平均孔径为100nm,室温压缩强度为4.24

±

0.25mpa,1850℃烧蚀600s

后,线烧蚀率为9.2

×

10-4

mm/s、质量烧蚀率为1.7

×

10-3

g/s。

46.实施例3

47.在流动氮气保护下,向三口瓶中依次加入20g聚碳硅烷、3g碳化锆前驱体和85g石油醚,搅拌使匀;再向其中加入2.3g二乙烯基苯和0.023g偶氮二异丁腈催化剂,继续搅拌混合均匀后转移至充满氮气的压力反应釜中,于100℃反应10h得到陶瓷前驱体湿凝胶;将其取出后,浸泡在石油醚中3天,期间更换石油醚3次,再在乙醇中浸泡3天,期间更换乙醇3次;将该湿凝胶通过常压干燥,得到陶瓷前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以4℃/min的速率升温至1200℃,并保温1.5h,得到碳化锆-碳化硅复相陶瓷气凝胶,密度为0.3g/cm3,孔隙率为65%,比表面积为150m2/g,平均孔径为85nm,室温压缩强度为3.87

±

0.16mpa,1850℃烧蚀600s后,线烧蚀率为8.6

×

10-4

mm/s、质量烧蚀率为1.8

×

10-3

g/s。

48.实施例4

49.在流动氮气保护下,向三口瓶中依次加入25g聚碳硅烷、5g聚铪氧烷和100g四氢呋喃,搅拌使匀;再向其中加入4.5g二乙烯基苯和0.06g过氧化二苯甲酰催化剂,继续搅拌混合均匀后转移至充满氮气的压力反应釜中,于60℃反应15h得到陶瓷前驱体湿凝胶;将其取出后,浸泡在四氢呋喃中3天,期间更换四氢呋喃3次,再在乙醇中浸泡3天,期间更换乙醇3次;将该湿凝胶通过冷冻干燥,得到陶瓷前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以5℃/min的速率升温至1300℃,并保温2.5h,得到碳化铪-碳化硅复相陶瓷气凝胶,密度为0.5g/cm3,孔隙率为60%,比表面积为180m2/g,平均孔径为120nm,室温压缩强度为3.96

±

0.16mpa,1850℃烧蚀600s后,线烧蚀率为8.7

×

10-4

mm/s、质量烧蚀率为1.9

×

10-3

g/s。

50.实施例5

51.在流动氮气保护下,向三口瓶中依次加入20g聚碳硅烷、5g聚钽氧烷和75g三氯甲烷,搅拌使匀;再向其中加入5g二乙烯基苯和0.075gkarstedt催化剂,继续搅拌混合均匀后转移至充满氮气的压力反应釜中,于50℃反应20h得到陶瓷前驱体湿凝胶;将其取出后,浸泡在三氯甲烷中3天,期间更换三氯甲烷3次,再在乙醇中浸泡3天,期间更换乙醇3次;将该湿凝胶通过超临界co2干燥,得到陶瓷前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以10℃/min的速率升温至1400℃,并保温3h,得到碳化铪-碳化硅复相陶瓷气凝胶,密度为0.63g/cm3,孔隙率为80%,比表面积为200m2/g,平均孔径为90nm,室温压缩强度为4.52

±

0.21mpa,1850℃烧蚀600s后,线烧蚀率为8.7

×

10-4

mm/s、质量烧蚀率为1.6

×

10-3

g/s。

52.实施例6

53.在流动氮气保护下,向三口瓶中依次加入10g聚碳硅烷、3g硼化锆前驱体和70g甲苯,搅拌使匀;再向其中加入3.25g二乙烯基苯和0.052g过氧化二异丙苯催化剂,继续搅拌混合均匀后转移至充满氮气的压力反应釜中,于120℃反应24h得到陶瓷前驱体湿凝胶;将其取出后,浸泡在甲苯中3天,期间更换甲苯3次,再在乙醇中浸泡3天,期间更换乙醇3次;将该湿凝胶通过超临界co2干燥,得到陶瓷前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以6℃/min的速率升温至1500℃,并保温3.5h,得到硼化锆-碳化硅复相陶瓷气凝胶,密度为0.76g/cm3,孔隙率为85%,比表面积为220m2/g,平均孔径为150nm,室温压缩强

度为4.67

±

0.23mpa,1850℃烧蚀600s后,线烧蚀率为8.9

×

10-4

mm/s、质量烧蚀率为1.5

×

10-3

g/s。

54.实施例7

55.在流动氮气保护下,向三口瓶中依次加入20g聚碳硅烷、7g硼化铪前驱体和50g二甲苯,搅拌使匀;再向其中加入8.1g二乙烯基苯和0.04g偶氮二异丁腈催化剂,继续搅拌混合均匀后转移至充满氮气的压力反应釜中,于140℃反应22h得到陶瓷前驱体湿凝胶;将其取出后,浸泡在二甲苯中3天,期间更换二甲苯3次,再在乙醇中浸泡3天,期间更换二醇3次;将该湿凝胶通过超临界co2干燥,得到陶瓷前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以8℃/min的速率升温至1600℃,并保温4h,得到硼化铪-碳化硅复相陶瓷气凝胶,密度为0.85g/cm3,孔隙率为73%,比表面积为250m2/g,平均孔径为180nm,室温压缩强度为5.02

±

0.18mpa,1850℃烧蚀600s后,线烧蚀率为9.8

×

10-4

mm/s、质量烧蚀率为1.7

×

10-3

g/s。

56.实施例8

57.在流动氮气保护下,向三口瓶中依次加入10g聚碳硅烷、4g碳化锆前驱体和87g乙酸乙酯,搅拌使匀;再向其中加入1.4g二乙烯基苯和0.063g过氧化二苯甲酰催化剂,继续搅拌混合均匀后转移至充满氮气的压力反应釜中,于80℃反应18h得到陶瓷前驱体湿凝胶;将其取出后,浸泡在乙酸乙酯中3天,期间更换乙酸乙酯3次,再在乙醇中浸泡3天,期间更换乙醇3次;将该湿凝胶通过常压干燥,得到陶瓷前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以9℃/min的速率升温至1700℃,并保温2h,得到硼化锆-碳化硅复相陶瓷气凝胶,密度为0.65g/cm3,孔隙率为68%,比表面积为280m2/g,平均孔径为200nm,室温压缩强度为5.82

±

0.26mpa,1850℃烧蚀600s后,线烧蚀率为9.6

×

10-4

mm/s、质量烧蚀率为1.8

×

10-3

g/s。

58.实施例9

59.在流动氮气保护下,向三口瓶中依次加入10g聚碳硅烷、5g聚铪氧烷和77g乙酸丁酯,搅拌使匀;再向其中加入5.25g二乙烯基苯和0.075gkarstedt催化剂,继续搅拌混合均匀后转移至充满氮气的压力反应釜中,于160℃反应12h得到陶瓷前驱体湿凝胶;将其取出后,浸泡在乙酸丁酯中3天,期间更换乙酸丁酯3次,再在环己烷中浸泡3天,期间更换环己烷3次;将该湿凝胶通过超临界co2干燥,得到陶瓷前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以3℃/min的速率升温至1800℃,并保温3h,得到碳化铪-碳化硅复相陶瓷气凝胶,密度为0.48g/cm3,孔隙率为82%,比表面积为300m2/g,平均孔径为190nm,室温压缩强度为4.67

±

0.21mpa,1850℃烧蚀600s后,线烧蚀率为8.2

×

10-4

mm/s、质量烧蚀率为1.9

×

10-3

g/s。

60.实施例10

61.在流动氮气保护下,向三口瓶中依次加入20g聚硅氮烷、5g硼化锆前驱体和209g正己烷,搅拌使匀;再向其中加入1.25g二乙烯基苯和0.0025g karstedt催化剂,继续搅拌混合均匀后转移至充满氮气的压力反应釜中,于70℃反应6h得到陶瓷前驱体湿凝胶;将其取出后,浸泡在正己烷中3天,期间更换正己烷3次;将该湿凝胶通过超临界co2干燥,得到陶瓷前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以1℃/min的速率升温至1000℃,并保温2h,得到氮化硅-硼化锆复相陶瓷气凝胶,密度为0.26g/cm3,孔隙率为72%,

比表面积为110m2/g,平均孔径为90nm,室温压缩强度为5.32

±

0.25mpa,1850℃烧蚀600s后,线烧蚀率为7.5

×

10-4

mm/s、质量烧蚀率为1.0

×

10-3

g/s。

62.实施例11

63.在流动氮气保护下,向三口瓶中依次加入20g聚硼硅氮烷、5g硼化锆前驱体和209g正己烷,搅拌使匀;再向其中加入1.25g二乙烯基苯和0.0025g karstedt催化剂,继续搅拌混合均匀后转移至充满氮气的压力反应釜中,于70℃反应6h得到陶瓷前驱体湿凝胶;将其取出后,浸泡在正己烷中3天,期间更换正己烷3次;将该湿凝胶通过超临界co2干燥,得到陶瓷前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以1℃/min的速率升温至1000℃,并保温2h,得到硼化锆-硅硼碳氮复相陶瓷气凝胶,密度为0.29g/cm3,孔隙率为74%,比表面积为105m2/g,平均孔径为94nm,室温压缩强度为7.42

±

0.18mpa,1850℃烧蚀600s后,线烧蚀率为6.3

×

10-4

mm/s、质量烧蚀率为0.6

×

10-3

g/s。

64.对比例1

65.将60g碳化硅粉与15g硼化锆在以乙醇为介质的球磨罐中混合12h,加入2wt%的聚乙烯醇缩丁醛作粘结剂。干燥后的得到的预混料过50目筛,最终得到的混合料在36mpa下单向加压,压制成3mm

×

4mm

×

40mm的矩形长条型样品。样品在烘箱中干燥24h后置入密闭的坩埚中,在气氛炉中先加热到900℃,保温1h后在1400℃烧结,保温时间3h,得到硼化锆-碳化硅复相多孔陶瓷,密度为0.24g/cm3,孔隙率为37%,比表面积为48m2/g,平均孔径为275nm,室温压缩强度为0.73

±

0.87mpa,1850℃烧蚀600s后,线烧蚀率为9.3

×

10-4

mm/s、质量烧蚀率为1.9

×

10-3

g/s。

66.对比例2

67.在流动氮气保护下,向三口瓶中依次加入25g聚碳硅烷和209g正己烷,搅拌使匀;再向其中加入1.25g二乙烯基苯和0.0025g karstedt催化剂,继续搅拌混合均匀后转移至充满氮气的压力反应釜中,于70℃反应6h得到陶瓷前驱体湿凝胶;将其取出后,浸泡在正己烷中3天,期间更换正己烷3次;将该湿凝胶通过超临界co2干燥,得到陶瓷前驱体气凝胶;将该气凝胶置于高温管式炉中,在高纯氩气下,以1℃/min的速率升温至1000℃,并保温2h,得到碳化硅陶瓷气凝胶,密度为0.20g/cm3,孔隙率为74%,比表面积为180m2/g,平均孔径为70nm,室温压缩强度为1.52

±

0.21mpa,1850℃烧蚀600s后,线烧蚀率为12.6

×

10-4

mm/s、质量烧蚀率为2.1

×

10-3

g/s。

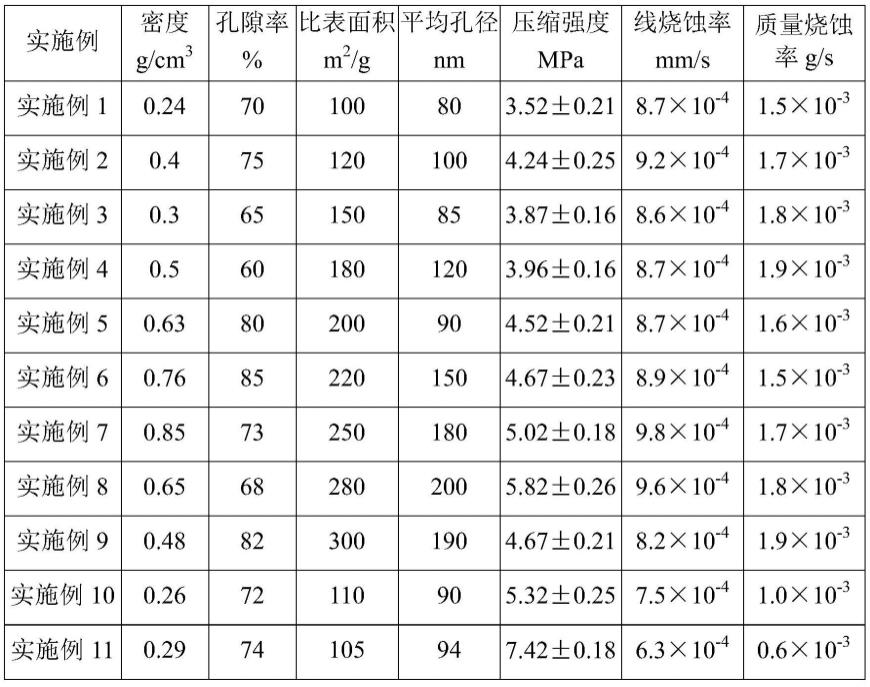

68.表1.各实施例制得的材料的性能。

[0069][0070][0071]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1