一种用于消除快速热处理过程中晶硅片位错缺陷的方法与流程

1.本发明属于硅片加工领域,尤其涉及一种用于消除快速热处理过程中晶硅片位错缺陷的方法。

背景技术:

2.快速热处理(rapid thermal processing,rtp)包括快速热退火(rta)、快速热氮化(rtn)、快速热氧化(rto)和快速热扩散(rtd)。rtp是半导体电子和光伏加工工艺中的一种常规技术手段,是在工作腔中采用热辐射方法将晶圆快速加热至设定温度(1000k~1500k左右),热处理时间通常小于1~2分钟,rtp设备可快速升至目标温度,并快速冷却,通常升降温的速度为20~250℃/s。

3.rtp工艺处理对象为晶硅片,而在快速升、降温过程中,由于硅片不同部位升降温速率差异而导致的热应力会带来位错缺陷的致命问题。尤其是硅片边缘,由于和工作气体相接触,存在对流、辐射等热传导途径,与硅片中心区域存在温度梯度,诱发应力产生位错缺陷。因此尽可能改善硅片在腔内的温度均匀性是关键。目前解决思路可以分为三大方向,一是结合辐照源与腔体结构的空间设计;二是优化和稳定工作气体的气流道;三是硅片支撑结构和材料;即从热传导的三种形式去改进。

4.专利cn 202011295994.6 中,使用氮化硅承托晶圆的边缘,选用冷却单元对工作腔进行降温时,载片台的温度下降更快从而减小载片台与工作腔中其他气体空间的温度差,避免在快速热退火过程中,晶圆边缘由于过热产生热膨胀使得晶圆整体呈现下凹形变的问题。该发明在一定程度上可缓解晶圆热处理中遇到的温度不均匀性问题,然而冷却系统仅提供在边缘载片台温度过高时才能起到作用,而当边缘载片台温度低于晶圆中心时,冷却系统会恶化温度不均匀性。

5.专利cn 202010884966.1给出了一种精确有效的快速热退火预热与温度补偿系统,可以准确得知晶圆中心位置与承载台边缘位置的温度差,然后通过温度差控制预热灯源和加热线圈的开关或功率大小。另外使用加热线圈和反光板进行辅助,实现反应室的温度均衡。但是该发明需要采用大量测温装置用来监控晶圆在热处理过程中的实时温度,随着晶圆尺寸的不断增加,所需测温器也会相应增加,从而大大增加设备成本,限制了大量生产空间和晶圆尺寸。另外,由于测温器的数量较多,反光板在反射灯源发光时容易造成局部区域被遮挡从而导致背面温度分布不均。

技术实现要素:

6.针对现有技术中存在不足,本发明提供了一种用于消除快速热处理过程中晶硅片位错缺陷的方法。本发明通过使用具有特殊热性能的材料 制作成一定尺寸结构的垫片,通过垫片与热处理硅片之间的相互作用,即消除了被热处理硅片与支撑结构间的热传导引起的巨大温差梯度,也缓解由于硅片边缘与反应腔中的气态环境直接接触而导致的温差梯度,垫片与目标热处理硅片采用充分接触的方式,硅片在升温过程中仍不可避免出现由温

差导致的变形时,垫片也按相同趋势去改变,起到自适应温度补偿的作用,改善因温差而导致硅片翘曲变形的程度,从而大大降低位错产生的概率。

7.本发明是通过以下技术手段实现上述技术目的的。

8.一种用于消除快速热处理过程中晶硅片位错缺陷的方法,包括如下步骤:(1)在目标热处理晶硅片下方增加垫片;所述垫片为下述材料中的一种或多种组合:多晶硅片;单晶硅片;非晶碳化硅薄片;以多晶硅片或单晶硅片为基底层,单面或双面镀碳化硅层;以氧化硅薄片为基底层,单面或双面镀非晶硅层;以氧化硅薄片为基底层,单面或双面镀碳化硅层;以氧化铝薄片为基底层,单面或双面镀非晶硅层;以不锈钢为基底层,双面镀非晶硅层;以不锈钢为基底层,双面镀碳化硅层;以石墨薄片为基底层,双面镀非晶硅层;所述垫片的总厚度是晶硅片厚度的0.5~20倍,垫片的尺寸≥晶硅片的尺寸。

9.进一步地,当垫片为多晶硅片、单晶硅片或非晶碳化硅薄片时,厚度为0.05~5毫米;当垫片为以多晶硅片或单晶硅片为基底层,单面或双面镀碳化硅层时,单面碳化硅层厚度:0.05~1微米;当垫片为以氧化硅薄片为基底层,单面或双面镀非晶硅层时,单面非晶硅层厚度:0.05~1微米;当垫片为以氧化硅薄片为基底层,单面或双面镀碳化硅层时,单面碳化硅层厚度:0.05~1微米;当垫片为以氧化铝薄片为基底层,单面或双面镀非晶硅层时,单面非晶硅层厚度:0.05~1微米;当垫片为以不锈钢为基底层,双面镀非晶硅层时,单面非晶硅层厚度:0.05~1微米;当垫片为以不锈钢为基底层,双面镀碳化硅层时,单面碳化硅层厚度:0.05~1微米;当垫片为以石墨薄片为基底层,双面镀非晶硅层时,单面非晶硅层厚度:0.05~1微米;(2)在晶硅片四周均放置辅助片;辅助片为下述材料中的一种或多种组合:多晶硅片;单晶硅片;非晶碳化硅薄片;以多晶硅片或单晶硅片为基底层,单面或双面镀碳化硅层;

以氧化硅薄片为基底层,单面或双面镀非晶硅层;以氧化硅薄片为基底层,单面或双面镀碳化硅层;以氧化铝薄片为基底层,单面或双面镀非晶硅层;以不锈钢为基底层,双面镀非晶硅层;以不锈钢为基底层,双面镀碳化硅层;以石墨薄片为基底层,双面镀非晶硅层;所述辅助片的厚度是晶硅片厚度的1~20倍;所述辅助片根据晶硅片的尺寸和形状变化而调整,辅助片的单边宽度≥1mm。

10.进一步地,当辅助片为多晶硅片、单晶硅片或非晶碳化硅薄片时,厚度:0.1~5毫米;当辅助片为以多晶硅片或单晶硅片为基底层,单面或双面镀碳化硅层时,单面碳化硅层厚度:0.05~1微米;当辅助片为以氧化硅薄片为基底层,单面或双面镀非晶硅层时,单面非晶硅层厚度:0.05~1微米;当辅助片为以氧化硅薄片为基底层,单面或双面镀碳化硅层时,单面碳化硅层厚度:0.05~1微米;当辅助片为以氧化铝薄片为基底层,单面或双面镀非晶硅层时,单面非晶硅层厚度:0.05~1微米;当辅助片为以不锈钢为基底层,双面镀非晶硅层时,单面非晶硅层厚度:0.05~1微米;当辅助片为以不锈钢为基底层,双面镀碳化硅层时,单面碳化硅层厚度:0.05~1微米;当辅助片为以石墨薄片为基底层,双面镀非晶硅层时,单面非晶硅层厚度:0.05~1微米。

11.本发明的有益效果为:(1)现有技术中,晶硅片下表面由于接触不同环境(托盘与反应腔气体环境)导致局部温度差异,本技术采用垫片与目标热处理晶硅片充分接触,且垫片尺寸≥晶硅片,可有效解决局部温度差异的问题。

12.(2)采用辅助片与晶硅片边缘直接接触,避免了晶硅片边缘与反应腔气体环境直接接触。

13.(3)本发明采用垫片和辅助片相结合,从目标热处理晶硅片的角度直接改善其热能分布,减小晶硅片不同区域间的温度差异,从而达到消除晶硅片因温度不均匀诱发应力导致缺陷的目的。

附图说明

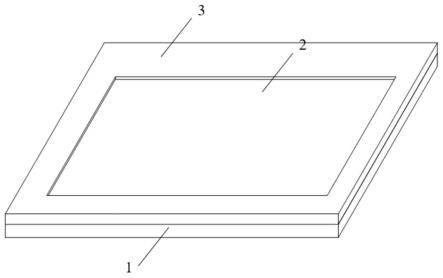

14.图1为本发明晶硅片下方放置垫片的示意图。

15.图2为本发明晶硅片四周均放置辅助片的示意图。

16.图3为晶硅片使用场景下的示意图。

17.图4为图1的立体图。

18.图5是图2的立体图。

19.图6为实施例1所得硅片结构示意图(a),表面的热电偶测温图(b)和热电偶测试硅片表面实际温度(c)。

20.图7为实施例2所得硅片结构示意图(a),表面的热电偶测温图(b)和热电偶测试硅片表面实际温度(c)。

21.图8为实施例3所得硅片结构示意图(a),表面的热电偶测温图(b)和热电偶测试硅片表面实际温度(c)。

22.附图标记说明如下:垫片1,晶硅片2,辅助片3,辅助片一3-1,辅助片二3-2,辅助片三3-3,辅助片四3-4。

具体实施方式

23.下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

24.实施例1目标热处理晶硅片2为方形,尺寸166mm

×

166mm,硅片厚度0.15mm。采用单晶硅片作为垫片1,如图1所示放置于晶硅片2的下方,尺寸180mm

×

180mm,单晶硅片厚度1mm;采用单晶硅片作为辅助片3,如图2所示放置于晶硅片2的四周,辅助片尺寸为170mm

×

5mm,厚度0.5mm,共四片拼接而成,分别为辅助片一3-1,辅助片二3-2,辅助片三3-3,辅助片四3-4,与目标热处理晶硅片2边缘相连接。结构示意图如图6的a。

25.热处理工艺采用1100℃30s工艺,纯氧气氛围;采用热电偶探测目标晶硅片表面温度,探头与硅片直接接触,反馈硅片表面真实温度;硅片表面共测试25点,点与点之间横向和纵向的距离均为40mm(如图6的b),对比在目标温度1100℃时的硅片表面实际温度(℃)差异(如图6的c)。

26.测试数据结果显示,采用上述垫片1和辅助片3的方式,目标热处理晶硅片2片内温差最大为4℃/40mm,温度分布均匀性99.8%。

27.实施例2目标热处理晶硅片2为方形,尺寸182mm

×

91mm,硅片厚度0.12mm。采用碳化硅非晶薄片作为垫片1,放置于晶硅片2的下方,尺寸200mm

×

110mm,厚度0.5mm;采用单晶硅片作为辅助片3,内尺寸182mm

×

91mm,外尺寸200mm

×

110mm的方形环状体,放置于晶硅片2的四周,厚度0.3mm。结构示意图如图7的a。

28.热处理工艺采用1150℃30s工艺,纯氧气氛围;采用热电偶探测目标晶硅片表面温度,探头与硅片直接接触,反馈硅片表面真实温度;硅片表面共测试15点,点与点之间横向和纵向的距离均为40mm(如图7的b),对比在目标温度1150℃时的硅片表面实际温度(℃)差异(如图7的c)。

29.测试数据结果显示,采用上述垫片1和辅助片3的方式,目标热处理晶硅片2片内温差最大为5℃/40mm,温度分布均匀性99.65%。

30.实施例3目标热处理晶硅片2为直径175mm的晶圆,硅片厚度0.2mm。采用不锈钢加非晶硅镀

层作为垫片1,放置于晶硅片2的下方,垫片1直径为190mm,其中不锈钢厚度为0.5mm,双面镀非晶硅层,镀层厚度均为0.15μm;采用不锈钢加非晶硅镀层作为辅助片3,辅助片内径为175mm,外径185mm,放置于晶硅片2的四周,其中不锈钢厚度为0.5mm,双面镀非晶硅层,镀层厚度均为0.05μm。结构示意图如图8的a。

31.热处理工艺采用1200℃30s工艺,纯氧气氛围;采用热电偶探测目标晶硅片表面温度,探头与硅片直接接触,反馈硅片表面真实温度;硅片表面共测试17点,点1~8与中心点17之间的距离均为80mm,点9~16与中心点17之间的距离均为40mm(如图8的b),对比在目标温度1200℃时的硅片表面实际温度差异(如图8的c)。

32.测试数据结果显示,采用上述垫片和辅助片的方式,目标热处理晶硅片片内温差最大为4℃/40mm,温度分布均匀性99.75%。

33.所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1