一种手机后盖用3D不等厚玻璃的加工成型方法与流程

一种手机后盖用3d不等厚玻璃的加工成型方法

技术领域

1.本发明涉及玻璃加工技术领域,尤其涉及一种手机后盖用3d不等厚玻璃的加工成型方法。

背景技术:

2.近年来,非平面而具有曲面的数码产品用玻璃手机盖板的开发得到盛行,市面上继2d玻璃之后,已相继有2.5d、3d曲面玻璃板产品出现。但现有的3d等厚曲面玻璃增加了手机整体的体积,违背了消费者希望拥有小体积、轻薄款手机的意愿,而且3d等厚曲面玻璃已经远远不能适用于形状复杂多变的设备,而3d不等厚曲面玻璃将会受到更加广泛的应用。

3.目前加工3d不等厚曲面玻璃的主要方法是通过热弯+cnc(通常是指计算机数字化控制精密机械加工)的方法制作形成,具体工艺为:先将平片的厚玻璃进行热弯,然后将热弯后的玻璃进行cnc加工,最终得到3d不等厚玻璃。采用该种方法制作的不等厚3d玻璃的方式不仅热弯成型困难,需要较高的热弯温度和压力,甚至需要进行两次热弯,而且cnc加工时间长、抛光时间长,制作效率低下。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种手机后盖用3d不等厚玻璃的加工成型方法,通过热锻成型工艺将2d玻璃基材加工成2d不等厚玻璃后,再通过热弯成型工艺,将2d不等厚玻璃加热软化并在模具中成型之后制成曲面玻璃,从而得到所述手机后盖用3d不等厚玻璃。

5.本发明提出的一种手机后盖用3d不等厚玻璃的加工成型方法,包括:将2d不等厚玻璃置于热弯模具的型腔中,热弯成型后,所述2d不等厚玻璃被压制成3d曲面形状,即得到所述手机后盖用3d不等厚玻璃。

6.优选地,所述热弯模具的型腔厚度比所述2d不等厚玻璃的厚度大0.02-0.04mm。

7.本发明中,通过上述设定,使得热弯模具的型腔内壁具有与所述2d不等厚玻璃对应的避空空间,以免压伤2d不等厚玻璃上的不等厚纹理。

8.优选地,所述热弯成型包括对所述热弯模具进行预热、热弯和冷却。

9.优选地,所述预热是通过七个工站对所述热弯模具进行升温,每个工站的温度递增,直至升温至所述2d不等厚玻璃的热弯成型温度;

10.优选地,每个工站的上模温度依次为700

±

30℃、710

±

30℃、720

±

30℃、730

±

30℃、740

±

30℃、750

±

30℃、760

±

30℃,每个工站的下模温度依次为690

±

30℃、700

±

30℃、710

±

30℃、720

±

30℃、730

±

30℃、740

±

30℃、750

±

30℃,每个工站的停留时间为50-100s。

11.优选地,所述热弯是通过三个工站对所述热弯模具进行成型,并在每个工站内对所述热弯模具进行分段加压;

12.优选地,每个工站的上模温度依次为730

±

30℃、720

±

30℃、680

±

30℃,每个工站

的下模温度依次为730

±

30℃、720

±

30℃、650

±

30℃,每个工站停留时间为50-100s;

13.优选地,每个工站初始阶段加压压力为60

±

20kg,持续时间为10

±

5s,成型阶段加压压力为100

±

20kg,持续时间为60

±

10s。

14.优选地,所述冷却是通过三个工站对所述热弯模具进行退火,每个工站的温度递减;

15.优选地,每个工站的上模温度依次为600

±

30℃、550

±

30℃、500

±

30℃,每个工站的下模温度依次为570

±

30℃、520

±

30℃、470

±

30℃,每个工站的停留时间为50-100s。

16.本发明中,采用多个工站分段升温预热,并且每段温度高于前一段温度,这种均匀加热的梯度升温方式将所述2d不等厚玻璃加热至变形点温度,能够有效防止玻璃在升温过程中产生翘曲、表面变形等缺陷;此后将经过预热达到变形点以上温度的2d不等厚玻璃采用多个工站分段加热加压,通过阶段性地对模具表面施加一定压力和一定温度,从而使玻璃形成期待的3d曲面形状;最后为了消除热加工造成的应力,将经过热弯成型而得到的3d不等厚玻璃采用多个工站分段冷却,在保证应力得到有效消除的同时保持3d曲面形态;上述对热弯成型各段温度和压力控制,不仅能形成有效的3d不等厚玻璃曲面形态,而且显著减少破碎、模印、凸点以及裂纹等缺陷。

17.优选地,所述2d不等厚玻璃是通过下述加工方法加工而成:

18.将2d玻璃基材置于热锻模具的型腔中,所述热锻模具与2d玻璃基材相接触的面上具有凹凸纹理,热锻成型后,得到2d不等厚玻璃。

19.优选地,所述热锻成型包括对所述热锻模具进行预热、热锻和冷却。

20.优选地,所述预热是通过七个工站对所述热锻模具进行升温,每个工站的温度递增,直至升温至所述2d玻璃基材的热锻成型温度;

21.优选地,每个工站的上模温度依次为740

±

30℃、760

±

30℃、780

±

30℃、800

±

30℃、820

±

30℃、840

±

30℃、860

±

30℃,每个工站的下模温度依次为680

±

30℃、720

±

30℃、760

±

30℃、780

±

30℃、800

±

30℃、820

±

30℃、840

±

30℃,每个工站的停留时间为300-400s;

22.所述热锻是通过三个工站对所述热锻模具进行成型,并在每个工站内对所述热锻模具进行分段加压;

23.优选地,每个工站的上、下模温度依次皆为870

±

30℃、870

±

30℃、730

±

30℃,每个工站停留时间为300-400s;

24.优选地,每个工站初始阶段加压压力为60

±

20kg,持续时间为10

±

5s,成型阶段加压压力为140

±

20kg,持续时间为340

±

10s。

25.所述冷却是通过三个工站对所述热锻模具进行退火,每个工站的温度递减;

26.优选地,每个工站的上模温度依次为630

±

30℃、530

±

30℃、430

±

30℃,每个工站的下模温度依次为660

±

30℃、560

±

30℃、460

±

30℃,每个工站的停留时间为300-400s。

27.本发明中,多个工站的加热对玻璃进行阶梯预热升温,使玻璃软化并达到变形点温度;多个工站的热锻对玻璃表面施加了一定压力和一定温度,则使玻璃变形并定型为与模具上凹凸纹理相适配的凹凸不平结构;多个工站冷却对玻璃进行退火,使玻璃硬化,避免降温过快导致玻璃破碎或者变形;上述对热锻成型各段温度和压力控制,不仅能有效在玻璃上形成稳定的非平面结构,获得2d不等厚玻璃,而且显著减少模印、凸点、气泡以及橘皮

纹等缺陷。

28.本发明还提出一种手机后盖用3d不等厚玻璃,其是上述加工成型方法加工而成。

29.本发明提出的一种手机后盖用3d不等厚玻璃的加工成型方法,从冷雕加工(cnc整块加工)的传统方式转换为将不等厚玻璃直接热弯成型,缓解了传统冷雕加工方式原料浪费大、效率低和产品良率低的缺陷,因此可行性范围较广,可以实现3d不等厚手机后盖的批量制作,同时能很好地避免cnc冷雕刀纹的问题,从而得到更好的外观效果,所得手机后盖用3d不等厚玻璃表面没有刀纹,强度将得到很大的提升,成本相比冷雕成本可降低25%倍以上,良品率则提升20%以上。

附图说明

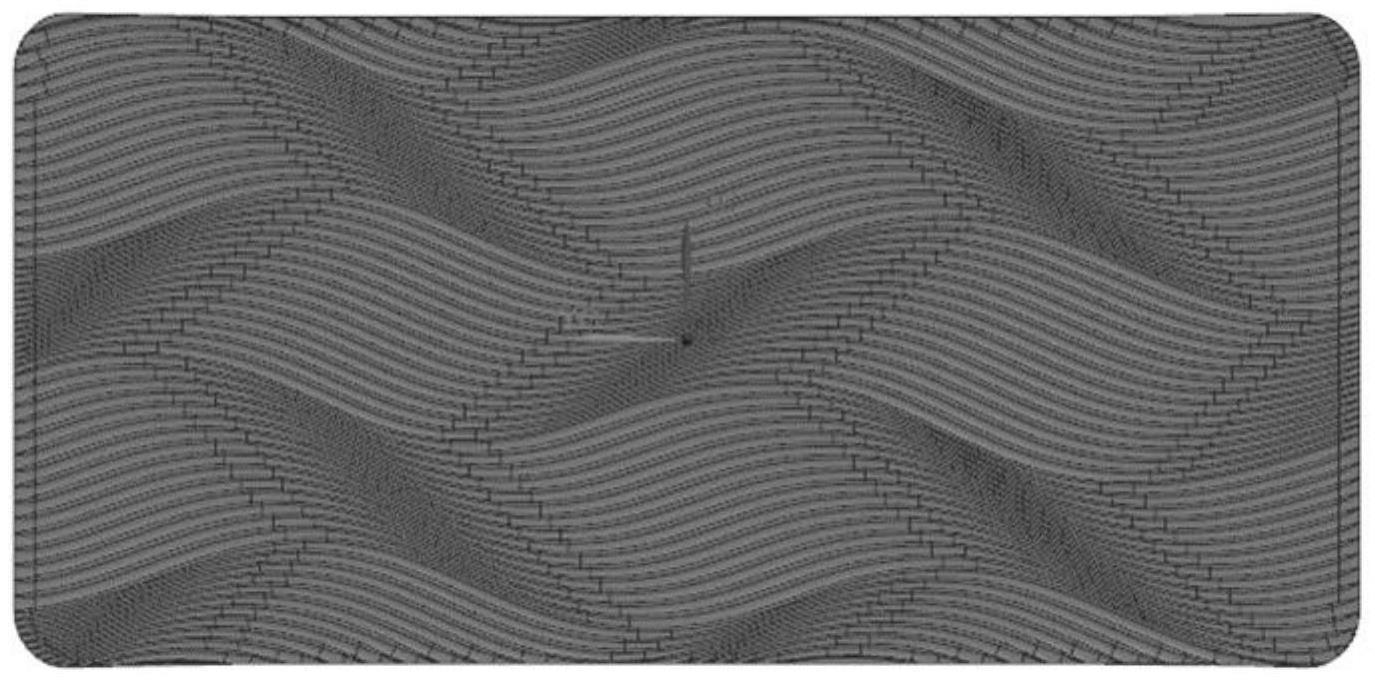

30.图1为本发明所述的2d不等厚玻璃的结构示意图;

31.图2为本发明所述3d不等厚手机后盖的加工成型模具结构示意图。

具体实施方式

32.下面,通过具体实施例对本发明的技术方案进行详细说明,但是应该明确,提出这些实施例用于举例说明,但是不解释为限制本发明的范围。

33.实施例1

34.本实施例提出了一种手机后盖用3d不等厚玻璃的加工成型方法,其包括如下步骤:

35.(1)将2d玻璃基材(材质为铝硅酸盐玻璃,厚度为1.0mm)切割为预定尺寸后清洗、烘干,再置于由凸模和凹模配合形成的热锻模具型腔中,所述热锻模具与2d玻璃基材相接触的面上具有凹凸纹理,对所述装载有2d玻璃基材的热锻模具进行热锻成型,将热锻模具整体通过七个工站进行加热,每个工站的温度递增,具体每个工站的上模温度依次为740℃、760℃、780℃、800℃、820℃、840℃、860℃,每个工站的下模温度依次为680℃、720℃、760℃、780℃、800℃、820℃、840℃,每个工站的停留时间为350s;接着将热锻模具整体通过三个工站进行成型,在每个工站内对所述热锻模具加压,具体每个工站的上、下模温度依次皆为870℃、870℃、730℃,每个工站停留时间为350s,每个工站采用分段加压,初始阶段加压压力为60kg,持续时间为10s,成型阶段加压压力为140kg,持续时间为340s;再将热锻模具整体通过三个工站进行冷却,每个工站的温度递减,具体每个工站的上模温度依次为630℃、530℃、430℃,每个工站的下模温度依次为660℃、560℃、460℃,每个工站的停留时间为350s;冷却至室温后开模,2d玻璃基材上形成凹凸不平的非平面结构,得到图1所示的2d不等厚玻璃;

36.(2)将图1所示的2d不等厚玻璃置于图2所示热弯模具的型腔中,对所述装载有所述2d不等厚玻璃的热弯模具进行热弯成型,将热弯模具整体通过七个工站进行预热,每个工站的温度递增,具体每个工站的上模温度依次为700℃、710℃、720℃、730℃、740℃、750℃、760℃,每个工站的下模温度依次为690℃、700℃、710℃、720℃、730℃、740℃、750℃,每个工站的停留时间为70s;接着将热弯模具整体通过三个工站进行热弯,在每个工站内对所述模具进行分段加压,具体每个工站的上模温度依次为730℃、720℃、680℃,每个工站的下模温度依次为730℃、720℃、650℃,每个工站停留时间为70s,每个工站初始阶段加压压力

为60kg,持续时间为10s,成型阶段加压压力为100kg,持续时间为60s;再将热弯模具整体通过三个工站进行冷却,每个工站的温度递减,具体每个工站的上模温度依次为600℃、550℃、500℃,每个工站的下模温度依次为570℃、520℃、470℃,每个工站的停留时间为70s;继续冷却至室温后开模,得到所述手机后盖用3d不等厚玻璃。

37.实施例2

38.本实施例提出了一种手机后盖用3d不等厚玻璃的加工成型方法,其包括如下步骤:

39.(1)参照实施例1所述方法得到图1所示的2d不等厚玻璃,将图1所示的2d不等厚玻璃置于图2所示热弯模具的型腔中;

40.(2)对所述装载有所述2d不等厚玻璃的热弯模具进行热弯成型,将热弯模具整体通过七个工站进行预热,每个工站的温度递增,具体每个工站的上模温度依次为730℃、740℃、750℃、760℃、770℃、780℃、790℃,每个工站的下模温度依次为720℃、730℃、740℃、750℃、760℃、770℃、780℃,每个工站的停留时间为85s;接着将热弯模具整体通过三个工站进行热弯,在每个工站内对所述模具进行分段加压,具体每个工站的上模温度依次为760℃、750℃、710℃,每个工站的下模温度依次为760℃、750℃、680℃,每个工站停留时间为85s,每个工站初始阶段加压压力为80kg,持续时间为15s,成型阶段加压压力为120kg,持续时间为70s;再将热弯模具整体通过三个工站进行冷却,每个工站的温度递减,具体每个工站的上模温度依次为630℃、580℃、530℃,每个工站的下模温度依次为600℃、550℃、500℃,每个工站的停留时间为85s;继续冷却至室温后开模,得到所述手机后盖用3d不等厚玻璃。

41.实施例3

42.本实施例提出了一种手机后盖用3d不等厚玻璃的加工成型方法,其包括如下步骤:

43.(1)参照实施例1所述方法得到图1所示的2d不等厚玻璃,将图1所示的2d不等厚玻璃置于图2所示热弯模具的型腔中;

44.(2)对所述装载有所述2d不等厚玻璃的热弯模具进行热弯成型,将热弯模具整体通过七个工站进行预热,每个工站的温度递增,具体每个工站的上模温度依次为670℃、680℃、690℃、700℃、710℃、720℃、730℃,每个工站的下模温度依次为660℃、670℃、680℃、690℃、700℃、710℃、720℃,每个工站的停留时间为55s;接着将热弯模具整体通过三个工站进行热弯,在每个工站内对所述模具进行分段加压,具体每个工站的上模温度依次为700℃、690℃、650℃,每个工站的下模温度依次为700℃、690℃、620℃,每个工站停留时间为55s,每个工站初始阶段加压压力为40kg,持续时间为5s,成型阶段加压压力为80kg,持续时间为50s;再将热弯模具整体通过三个工站进行冷却,每个工站的温度递减,具体每个工站的上模温度依次为570℃、520℃、470℃,每个工站的下模温度依次为540℃、490℃、440℃,每个工站的停留时间为55s;继续冷却至室温后开模,得到所述手机后盖用3d不等厚玻璃。

45.对比例1

46.本对比例提出了一种手机后盖用3d不等厚玻璃的加工成型方法,其包括如下步骤:

47.(1)参照实施例1所述方法得到图1所示的2d不等厚玻璃,将图1所示的2d不等厚玻

璃置于图2所示热弯模具的型腔中;

48.(2)对所述装载有所述2d不等厚玻璃的热弯模具进行热弯成型,将热弯模具整体通过七个工站进行预热,每个工站的温度递增,具体每个工站的上模温度为730℃,每个工站的下模温度依次为720℃,每个工站的停留时间为70s;接着将热弯模具整体通过三个工站进行热弯,在每个工站内对所述模具进行加压,具体每个工站的上模温度依次为710℃,每个工站的下模温度依次为700℃,每个工站停留时间为70s,每个工站加压压力为100kg,持续时间为70s;再将热弯模具整体通过三个工站进行冷却,每个工站的温度递减,具体每个工站的上模温度为550℃,每个工站的下模温度为520℃,每个工站的停留时间为70s;继续冷却至室温后开模,得到所述手机后盖用3d不等厚玻璃。

49.对比例2

50.本对比例提出了一种手机后盖用3d不等厚玻璃的加工成型方法,其包括如下步骤:

51.(1)参照实施例1所述方法得到图1所示的2d不等厚玻璃,将图1所示的2d不等厚玻璃置于图2所示热弯模具的型腔中;

52.(2)对所述装载有所述2d不等厚玻璃的热弯模具进行热弯成型,将热弯模具整体通过七个工站进行预热,每个工站的温度递增,具体每个工站的上、下模温度依次皆为695℃、705℃、715℃、725℃、735℃、745℃、755℃,每个工站的停留时间为70s;接着将热弯模具整体通过三个工站进行热弯,在每个工站内对所述模具进行加压,具体每个工站的上、下模温度依次皆为730℃、720℃、665℃,每个工站停留时间为70s,每个工站的加压压力为100kg,持续时间为70s;再将热弯模具整体通过三个工站进行冷却,每个工站的温度递减,具体每个工站的上、下模温度依次皆为585℃、535℃、485℃,每个工站的停留时间为70s;继续冷却至室温后开模,得到所述手机后盖用3d不等厚玻璃。

53.性能检测:

54.观察所得手机后盖用3d不等厚玻璃的破碎、模印、凸点以及裂纹,计算所得手机后盖用3d不等厚玻璃的良品率,结果见下表:

[0055] 破碎模印凸点裂纹良品率%实施例1无无无无97实施例2无无无无93实施例3无无无无92对比例1有较深有有43对比例2无较浅有有71

[0056]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1