一种焊接封装SiC的制作方法

一种焊接封装sicf/sic包壳管的方法

技术领域

1.本发明属于包壳管封装技术领域,涉及一种焊接封装sicf/sic包壳管的方法。

背景技术:

2.sicf/sic复合材料在核用领域有着极大的应用前景,现已成为核燃料元件和核反应堆控制棒包覆的理想候选材料。然而,sicf/sic复合材料由于其固有的硬度导致其加工性能较差,且陶瓷材料的键合主要为共价键因而难以进行传统焊接操作,使得sicf/sic包壳管的端口封装极其困难,核包壳管在填装燃料后的端口封装是防止核辐射泄漏的关键一环。

3.在封装连接过程中,主要有以下几点要求:(1)接头需要具有一定的力学性能;(2)接头需选用抗水热腐蚀性能强的材料;(3)接头材料需具有良好的耐辐照性能;(4)由于sicf/sic包壳管为长薄壁管件,因此在连接过程中不宜施加较大的应力。目前,sicf/sic复合材料的连接主要包括玻璃陶瓷烧结法、预陶瓷烧结法、钎焊连接、扩散连接等,然而上述几种方法均不能同时满足以上几点要求,因此有必要探索出一种新型连接方法及工艺。

4.专利cn113185127a公开了一种ca-ti-y-al-si-o微晶玻璃钎料及核包壳管端口的玻璃封装方法,该方法通过熔融-水冷法制备得到ca-ti-y-al-si-o微晶玻璃钎料,能够在国产三代sic纤维适用温度(≤1450℃)和无压条件下完成sicf/sic核包壳管的封装/连接,有利于进一步推进sicf/sic在核反应堆中的应用。但此种方法流程较为繁琐,且微晶玻璃钎料的抗辐照性能尚需考验。

5.专利cn111185686a公开了一种采用zr合金端塞原位连接sicf/sic包壳管的方法,采用无压扩散连接的方法连接接头,该方法可以在不给样品施加额外载荷的情况下形成良好的连接。通过实现sic/zr合金接头,采用锆合金端塞与sicf/sic包壳管连接可以在不改变锆合金端塞的已有设计的情况下将两种材料的优点结合起来,且促进sicf/sic复合材料在核领域的应用。但由于此方法采用无压扩散连接工艺,使得连接流程复杂耗时较久,同时连接所得接头气密性尚需进一步考验。

技术实现要素:

6.本发明的目的就是为了提供一种焊接封装sicf/sic包壳管的方法,以便能快速地实现采用sicf/sic包壳管的原位连接,使得接头具有良好的气密性,能阻止裂变产物的泄露。

7.本发明的目的可以通过以下技术方案来实现:

8.一种焊接封装sicf/sic包壳管的方法,包括以下步骤:

9.(1)将sicf/sic包壳管的待连接的端部加工成台阶状,再镀上一层金属涂层;

10.(2)将端部表面具有金属涂层的sicf/sic包壳管与zr合金端塞焊接,即完成封装。zr合金端塞用于套住sicf/sic包壳管加工成台阶状的端部。

11.进一步的,步骤(1)中,sicf/sic包壳管与zr合金端塞先超声清洗后再烘干备用。

12.更进一步的,步骤(1)中,sicf/sic包壳管与zr合金端塞在乙醇中超声清洗。

13.更进一步的,步骤(1)中,超声清洗时间为15-30min。

14.进一步的,步骤(1)中,所述的金属涂层为zr金属涂层或cr金属涂层。

15.进一步的,步骤(1)中,所述的金属涂层采用热喷涂法镀覆。

16.进一步的,步骤(1)中,所述的金属涂层的厚度大于500μm。

17.进一步的,步骤(1)中,sicf/sic包壳管端部的台阶状的尺寸满足:当zr合金端塞与sicf/sic包壳管焊接时,两者的交界区域的外表面齐平。

18.进一步的,步骤(2)中,sicf/sic包壳管与zr合金端塞采用电子束焊接或压力电阻焊。

19.进一步的,步骤(1)中,sicf/sic包壳管尺寸为:内径10mm、外径12mm、管长100mm。

20.目前,锆合金包壳管的连接方法主要为焊接,焊接方法主要有电子束焊接(ebw)、钨极保护气体电弧焊(tig)、压力电阻焊接。其中,电子束焊是指利用加速和聚焦的电子束轰击置于真空或非真空中的焊接面,使被焊工件熔化实现焊接。钨极保护气体电弧焊是利用钨电极与工件之间的电弧使金属熔化而形成焊缝。焊接中钨极不熔化,只起电极作用,电焊炬的喷嘴送进氦气或氩气,起保护电极和熔池的作用。压力电阻焊接是工件组合后通过电极施加压力,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法。然而,焊接法均适用于金属材料的连接,不适用于sicf/sic复合材料自身的连接。因此本发明考虑先将陶瓷材料进行表面金属化处理,再进行焊接等操作,以便在不改变现有锆合金包壳管的焊接工艺的条件下实现包壳管的端口封装和连接。同时本发明制备过程中将包壳端部加工成台阶状,可增大焊接过程中的焊接面积,并使端塞外径与包壳管外径匹配,方便包壳管入堆安装和拆卸。

21.与现有技术相比,本发明将sicf/sic包壳管与zr合金端塞连接,在不改变现有的zr合金端塞设计的情况下,使用镀膜工艺在包壳管表面做涂层,将热喷涂镀膜技术和电子束焊接工艺相结合,以便能快速地实现采用sicf/sic包壳管的原位连接,使得接头具有良好的气密性,能阻止裂变产物的泄露(如图3所示)。

附图说明

22.图1为本发明的sicf/sic包壳管端口封装结构示意图;

23.图2为sicf/sic包壳管端口封装工艺流程图;

24.图3为sic/zr钎焊接头的背散射电子显微图像。

25.图中标记说明:

26.1-sic包壳管;2-金属涂层;3-zr合金端塞。

具体实施方式

27.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

28.以下各实施例中,如无特别说明的原料或处理技术,则表明其均为本领域的常规市售原料或常规处理技术。

29.实施例1

30.参考图1,本实施例1是在sicf/sic复合材料管上,采用zr作为金属涂层2的材料,采用zr合金端塞3对sic包壳管进行封装。所用的sicf/sic包壳管尺寸为:内径10mm、外径12mm、管长100mm。

31.本实施例包含以下步骤,参考图2所示:

32.(1)封装结构的设计及端塞加工。

33.包壳管的封装设计为:将sicf/sic包壳管的端口部分经过切削加工得到“台阶”状结构,同时加工得到锆合金端塞。(见图1)

34.(2)对各待连接工件进行抛光、超声清洗。

35.将sicf/sic包壳管待喷涂表面和zr合金端塞待焊接部分用砂纸抛光至800目,在乙醇中超声清洗15-30分钟;将清洗后的各工件放入烘箱中烘干备用。

36.(3)热喷涂镀膜

37.使用热喷涂工艺在sicf/sic包壳管端部区域喷涂上一层厚度大于500μm的zr金属,将喷涂后的包壳管置于真空炉中进行高温热处理,热处理温度为650℃左右,处理时间3小时左右。

38.(4)焊接

39.将锆合金端塞插入待焊接的包壳管,使用真空电子束焊机在真空条件下实现两者的焊接,焊接完成后进行气密性检测。

40.图3为sic/zr钎焊接头的背散射电子显微图像,图中从左至右依次为zr层、镀膜过渡层以及sic层,由图可知,二者之间形成了致密的连接区域。

41.对比例1:

42.与实施例1相比,绝大部分都相同,除了省去了zr金属的喷涂。

43.对比例2:

44.与实施例1相比,绝大部分都相同,除了将喷涂的zr金属改为ni金属。

45.对比例3:

46.与实施例1相比,绝大部分都相同,除了sicf/sic包壳管的端部不加工,直接在连接区域镀覆zr金属层。

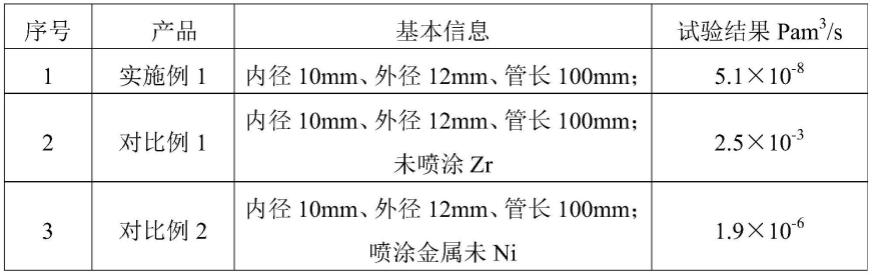

47.下表1为上述方法封装的包壳管的气密性测试数据。

48.表1

49.[0050][0051]

实施例2

[0052]

一种焊接封装sicf/sic包壳管的方法,除了将实施例1中步骤3的热喷涂镀膜改为包埋法表面处理外,其余步骤与实施例1相同。

[0053]

实施例3

[0054]

一种焊接封装sicf/sic包壳管的方法,除了将实施例1中步骤4的焊接方法改为压力电阻焊外,其余步骤与实施例1相同。

[0055]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1