一种纳米五氧化二铌的制备方法与流程

1.本发明属于粉末冶金领域,特别涉及一种纳米五氧化二铌的制备方法。

背景技术:

2.纳米五氧化二铌主要用于催化剂、电子陶瓷、磁性材料、光学材料、靶材等领域。目前,常见的纳米五氧化二铌合成制备主要有氢氟酸溶解沉淀法、草酸溶解沉淀法等。氢氟酸溶解沉淀法由于使用氢氟酸,对设备要求极为苛刻,含氟废气、含氟废水后期环保处理投资巨大,制约工业化应用。草酸溶解沉淀法,草酸溶解氢氧化铌较缓慢,且制备的五氧化二铌粉末粒径通常在100~500nm,粉末相对较粗,不能满足电子陶瓷等新型材料需求,工业上较难推广。

3.cn 102897836 a公开了一种“超细氧化铌的制备方法”,该方法是将氧氟铌酸溶液加入液铵中和ph值9~10,经过滤、洗涤、烘干,筛磨,获得氧化铌粒径d50在0.30μm~0.45μm,该方法获得的粉体粒度较粗,无法获得纳米级粉体。

技术实现要素:

4.本发明目的旨在提供一种操作简单、无氟化的纳米五氧化二铌合成制备方法,本方法不使用氢氟酸,操作易控制,工艺流程短,用水洗涤量较少,制备的纳米粉末颗粒超细,粉末均匀度好,团聚少,且五氧化二铌纯度高达99.90%以上。

5.为实现上述目的,本发明技术解决方案是:一种纳米五氧化二铌的制备方法,具体步骤如下:(1)将草酸铌铵溶于水中,温度控制60~90℃,得到含铌母液,所述草酸铌铵与水的质量比为1:2~1:6,继续维持温度在60~90℃,在搅拌转速300~1000r/min下加入钝化剂,所述钝化剂为乙醇、乙二醇、质量浓度为10%柠檬酸三铵溶液中的至少一种,钝化剂与含铌母液体积比为1:5~1:20,向含铌母液中加入质量浓度为5~25%氨水,使含铌母液ph值5.0~6.0,通过换热器,对含铌母液快速降温至5~15℃,降温时间≤5min,在5~15℃下,继续用质量浓度为5~25%氨水调节含铌母液ph值7.0~8.5,继续反应5~20min,形成氢氧化铌沉淀;(2)将步骤(1)获得的氢氧化铌沉淀进行过滤,保留滤饼氢氧化铌,用温度5~15℃的水淋洗氢氧化铌滤饼;(3)将经淋洗的氢氧化铌置于恒温干燥箱内,在50~80℃下,干燥脱水后,使氢氧化铌含水≤0.1%;(4)将经干燥的氢氧化铌研磨成粉末,过80目筛,保留筛下物,将氢氧化铌粉末置于电炉中,向电炉内通入空气,气体流量20~50l/h,启动电炉加热,进行梯度升温,第一阶段:预脱除草酸铵和草酸杂质,首先,10~120℃升温0.5h,在120℃下恒温2~6h;然后,在120~240℃升温1.0h,在240℃下恒温4~8h;第二阶段:获得五氧化二铌粉体,在240~600℃继续升温2.0h,600℃恒温1.0h,600~800℃升温2.0h,800℃恒温1.0~3.0h,停炉冷却至

温度≤80℃,取出五氧化二铌粉末;(5)将五氧化二铌粉末置于气流粉碎机中,气源为氮气,气体流量2~10m3/h,气体压力0.6~1.0mpa,粉碎时间10~30min,将由于在电炉中五氧化二铌纳米颗粒之间发生少量团聚,通过气流粉碎机粉碎打散、复原为五氧化二铌纳米颗粒,收集粉末后,制得五氧化二铌纳米粉体。

6.进一步的,步骤(5)制得的五氧化二铌纳米粉体检测激光粒度d50在10~80nm,五氧化二铌纯度≥99.9%。

7.进一步的,步骤(1)中所述草酸铌铵与水质量比为1:2.5~1:4,向含铌母液中加入氨水质量浓度为8~15%。

8.进一步的,步骤(1)中所述搅拌转速为600~900r/min。

9.进一步的,步骤(1)中所述钝化剂是体积比为1:1:1的乙醇、乙二醇和质量浓度为10%柠檬酸三铵混合液。

10.进一步的,步骤(4)中第一阶段:在10~120℃升温0.5h,在120℃下恒温5~6h;在120~240℃升温1.0h,在240℃下恒温6~7h。

11.进一步的,步骤(2)淋洗时,氢氧化铌滤饼与水质量比为1:1~1:3,步骤(2)过滤获得的滤液与淋洗获得的淋洗液合并后得到草酸铵母液.

12.进一步的,分析草酸铵母液,母液含草酸铵<25g/l时,返回步骤(1),作为配制含铌母液的水溶液,循环使用;母液含草酸铵≥25g/l时,将母液过滤去除杂质后,滤液浓缩蒸发使草酸铵浓度为40~50g/l后,冷却至20~30℃,结晶为草酸铵晶体,制得草酸铵纯度≥99%。

13.本发明与现有技术相比,其有益效果是:(1)工艺操作简单,通过加入钝化剂、分步加入氨水控制ph值、沉淀过程快速降温,从而控制氢氧化铌沉淀的颗粒生长速度,保证颗粒为纳米级,氢氧化铌分解是按照梯度升温,既进一步提高了五氧化二铌的纯度,又保证分解的五氧化二铌为纳米级,减少团聚,同时对少量团聚五氧化二铌进行气流打碎,将团聚的五氧化二铌打散、复原为五氧化二铌纳米颗粒,最终的纳米五氧化二铌激光粒度d50达到10-60nm;(2)通过一次水洗脱除氢氧化铌中草酸铵和草酸杂质,二次低温烧结脱除氢氧化铌中草酸铵和草酸杂质,获得的五氧化二铌纯度高,杂质含量低,产品纯度高达99.90%以上;(3)通过对草酸铵母液循环利用方式,节约水消耗,提高铌总回收率,并获得副产品草酸铵,减少能耗,实现清洁生产。

附图说明

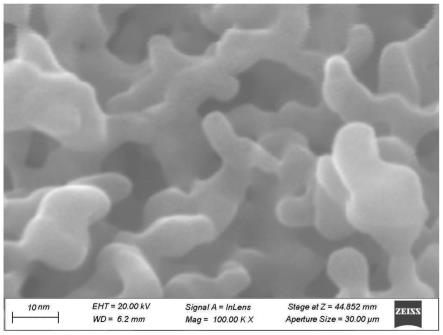

14.图1是本发明(对应实施例1)制备的五氧化二铌粉体sem图;图2是常规法(对比例1)制备五氧化二铌粉体sem图;图3是常规法(对比例5)制备五氧化二铌粉体sem图。

具体实施方式

15.实施例1

(1)将500g草酸铌铵溶于温度为60℃的3000ml水中,搅拌配制成含铌母液,控制搅拌转速1000r/min,加入乙醇,乙醇与含铌母液体积比为1:5,向含铌母液中不断加入质量浓度5%氨水,当含铌母液ph值5.0,通过换热器,使含铌母液2min快速降温至15℃,继续用5%氨水调节含铌母液ph值7.0,调ph值,继续反应时间5min,形成氢氧化铌沉淀;过滤,保留滤饼氢氧化铌,用温度5℃水淋洗滤饼,滤饼与水的质量比为1:3,滤液与淋洗液合并后得到草酸铵母液,分析草酸铵母液浓度,此时,母液中草酸钠浓度≤25g/l,返回,作为配制含铌母液用水,循环使用,草酸铵母液经多次富集后,草酸铵母液浓度达到26.1g/l,过滤,滤液浓缩蒸发后,草酸铵浓度为40g/l,冷却至20℃,结晶为草酸铵晶体,分析草酸铵纯度99.3%;(2)将用水淋洗后的氢氧化铌滤饼置于恒温干燥箱内,在50℃下,干燥脱水后,氢氧化铌含水0.02%,将氢氧化铌研磨成粉末,用80目筛筛分,将筛下物氢氧化铌粉末置于电炉中,向电炉内通入空气,气体流量20l/h,启动电炉加热,进行梯度升温(如表1所示),升温曲线为10~120℃,升温0.5h,在120℃下恒温2h,120~240℃升温1.0h,在240℃下恒温4h;继续在240~600℃升温2.0h,600℃恒温1.0h,在600~800℃升温2.0h,在800℃恒温3.0h,停炉冷却至60℃,取出五氧化二铌粉末;表1

10~120℃120℃120~240℃240℃240~600℃600℃600~800℃800℃升温0.5h恒温2h升温1h恒温4h升温2h恒温1h升温2h恒温3h

(3)将五氧化二铌粉末置于气流粉碎机中,气源为氮气,气体流量2m3/h,气体压力0.6mpa,粉碎时间30min,收集粉末后,制得五氧化二铌纳米粉体。该五氧化二铌纳米粉体的sem图如图1所示,由图1可以看出,制备的五氧化二铌,颗状形状不规则,形貌光滑,粉末均匀度好,大小为纳米级,尺寸在4-18纳米之间,个别颗粒有少量粘连,整体形貌较好。

16.实施例2(1)将500g草酸铌铵溶于温度为90℃的1000ml水中,搅拌配制成含铌母液,控制搅拌转速300r/min,加入乙二醇,乙二醇与含铌母液体积比为1:20,向含铌母液中不断加入质量浓度25%氨水,当含铌母液ph值6.0,通过换热器,对含铌母液快速降温至5℃,降温时间3min,继续用25%氨水调节含铌母液ph值8.5,调ph值,继续反应时间20min,形成氢氧化铌沉淀;过滤氢氧化铌,用温度15℃水淋洗滤饼,滤饼与水的质量比为1:1,滤液与淋洗液合并后得到草酸铵母液,分析草酸铵母液浓度,此时,母液中草酸钠浓度≤25g/l,返回,作为配制含铌母液用水,循环使用,草酸铵母液经多次富集后,分析草酸铵母液25.2g/l,过滤草酸铵母液后,滤液浓缩蒸发后,草酸铵浓度为50g/l、冷却至30℃,结晶为草酸铵晶体,分析草酸铵纯度99.1%;(2)将用水淋洗后的氢氧化铌滤饼置于恒温干燥箱内,在80℃下,干燥脱水后,氢氧化铌含水0.09%,将氢氧化铌研磨成粉末,用80目筛筛分,将筛下物氢氧化铌粉末置于电炉中,向电炉内通入空气,气体流量50l/h,启动电炉加热,升温曲线为10~120℃,升温0.5h,在120℃下恒温6h,120~240℃升温1.0h,在240℃下恒温8h;继续在240~600℃升温2.0h,600℃恒温1.0h,在600~800℃升温2.0h,在800℃恒温1.0h,停炉冷却至30℃,取出五氧化二铌粉末;(3)将五氧化二铌粉末置于气流粉碎机中,气源为氮气,气体流量10m3/h,气体压力1.0mpa,粉碎时间10min,收集粉末后,制得五氧化二铌纳米粉体。

17.实施例3(1)将500g草酸铌铵溶于温度为70℃的2000ml水中,搅拌配制成含铌母液,控制搅拌转速900r/min,加入浓度为10%柠檬酸三铵,浓度为10%柠檬酸三铵与含铌母液体积比为1:10,向含铌母液中不断加入质量浓度8%氨水,当含铌母液ph值5.5,通过换热器,对含铌母液快速降温至8℃,降温时间4min,继续用8%氨水调节含铌母液ph值8.0,调ph值,继续反应时间10min,形成氢氧化铌沉淀;过滤氢氧化铌,用温度10℃水淋洗滤饼,滤饼与水的质量比为1:2,滤液与淋洗液合并后得到草酸铵母液,分析草酸铵母液浓度,此时,母液中草酸钠浓度≤25g/l,返回,作为配制含铌母液用水,循环使用,草酸铵母液经多次富集后,草酸铵母液浓度达到27.8g/l,过滤,滤液浓缩蒸发后,草酸铵浓度为44g/l,冷却至26℃,结晶为草酸铵晶体,分析草酸铵纯度99.4%;(2)将用水淋洗后的氢氧化铌滤饼置于恒温干燥箱内,在70℃下,干燥脱水后,氢氧化铌含水0.08%,将氢氧化铌研磨成粉末,用80目筛筛分,将筛下物氢氧化铌粉末置于电炉中,向电炉内通入空气,气体流量30l/h,启动电炉加热,升温曲线为10~120℃,升温0.5h,在120℃下恒温5h,120~240℃升温1.0h,在240℃下恒温6h;继续在240~600℃升温2.0h,600℃恒温1.0h,在600~800℃升温2h,在800℃恒温2.0h,停炉冷却至48℃,取出五氧化二铌粉末;(3)将五氧化二铌粉末置于气流粉碎机中,气源为氮气,气体流量6m3/h,气体压力0.8mpa,粉碎时间20min,收集粉末后,制得五氧化二铌纳米粉体。

18.实施例4(1)将500g草酸铌铵溶于温度为88℃的1250ml水中,搅拌配制成含铌母液,控制搅拌转速600r/min,加入乙醇+乙二醇+10%柠檬酸三铵混合液,其体积比为1:1:1,混合液与含铌母液体积比为1:15,向含铌母液中不断加入质量浓度15%氨水,当含铌母液ph值5.2,通过换热器,对含铌母液快速降温至10℃,降温时间2min,继续用15%氨水调节含铌母液ph值8.2,调ph值,继续反应时间15min,形成氢氧化铌沉淀;过滤氢氧化铌,用温度12℃水淋洗滤饼,滤饼与水的质量比为1:3,滤液与淋洗液合并后得到草酸铵母液,分析草酸铵母液浓度,此时,母液中草酸钠浓度≤25g/l,返回,作为配制草酸铌铵用水,循环使用,草酸铵母液经多次富集后,草酸铵母液浓度达到26.5g/l,过滤,滤液浓缩蒸发后,草酸铵42g/l、冷却至26℃,结晶为草酸铵晶体,分析草酸铵纯度99.1%;(2)将用水淋洗后的氢氧化铌滤饼置于恒温干燥箱内,在80℃下,干燥脱水后,氢氧化铌含水0.02%,将氢氧化铌研磨成粉末,用80目筛筛分,将筛下物氢氧化铌粉末置于电炉中,向电炉内通入空气,气体流量50l/h,启动电炉加热,升温曲线为10~120℃,升温0.5h,在120℃下恒温6h,120~240℃升温1.0h,在240℃下恒温7h;继续在240~600℃升温2.0h,600℃恒温1.0h,在600~800℃升温2h,在800℃恒温3.0h,停炉冷却至66℃,取出五氧化二铌粉末;(3)将五氧化二铌粉末置于气流粉碎机中,气源为氮气,气体流量8m3/h,气体压力0.7mpa,粉碎时间18min,收集粉末后,制得五氧化二铌纳米粉体。

19.对比例1(1)将500g草酸铌铵溶于温度为60℃的3000ml水中,搅拌配制成含铌母液,控制搅拌转速1000r/min,加入乙醇,乙醇与含铌母液体积比为1:5,向含铌母液中不断加入质量浓

度5%氨水,当含铌母液ph值5.0,通过换热器,使含铌母液2min快速降温至15℃,继续调节含铌母液ph值10.2,调ph值,继续反应时间5min,形成氢氧化铌沉淀;过滤保留滤饼,用温度5℃水淋洗滤饼,滤饼与水的质量比为1:3,得到氢氧化铌;(2)将用水淋洗后的氢氧化铌置于恒温干燥箱内,在50℃下,干燥脱水后,氢氧化铌含水0.02%,将氢氧化铌研磨成粉末,用80目筛筛分,将筛下物氢氧化铌粉末置于电炉中,向电炉内通入空气,气体流量20l/h,启动电炉加热,升温曲线为10~120℃,升温0.5h,在120℃下恒温2h,120~240℃升温1.0h,在240℃下恒温4h;继续在240~600℃升温2.0h,600℃恒温1.0h,在600~800℃升温2.0h,在800℃恒温3.0h,停炉冷却至60℃,取出五氧化二铌粉末;(3)将五氧化二铌粉末置于气流粉碎机中,气源为氮气,气体流量2m3/h,气体压力0.6mpa,粉碎时间30min,收集粉末后,制得五氧化二铌粉体。该五氧化二铌纳米粉体的sem图如图2所示,由图2可以看出,制备的五氧化二铌,颗粒较大,微米级,颗粒大小不等,多数颗粒达到2-3微米。

20.对比例2(1)将500g草酸铌铵溶于温度为60℃的3000ml水中,搅拌配制成含铌母液,控制搅拌转速1000r/min,加入乙醇,乙醇与含铌母液体积比为1:5,向含铌母液中不断加入质量浓度5%氨水,不降温直接在60℃调节含铌母液ph值7.0,调ph值,继续反应时间5min,形成氢氧化铌沉淀;过滤保留滤饼,用温度5℃水淋洗滤饼,滤饼与水的质量比为1:3,得到氢氧化铌;(2)将用水淋洗后的氢氧化铌置于恒温干燥箱内,在50℃下,干燥脱水后,氢氧化铌含水0.02%,将氢氧化铌研磨成粉末,用80目筛筛分,将筛下物氢氧化铌粉末置于电炉中,向电炉内通入空气,气体流量20l/h,启动电炉加热,升温曲线为10~120℃,升温0.5h,在120℃下恒温2h,120~240℃升温1.0h,在240℃下恒温4h;继续在240~600℃升温2.0h,600℃恒温1.0h,在600~800℃升温2.0h,在800℃恒温3.0h,停炉冷却至60℃,取出五氧化二铌粉末;(3)将五氧化二铌粉末置于气流粉碎机中,气源为氮气,气体流量2m3/h,气体压力0.6mpa,粉碎时间30min,收集粉末后,制得五氧化二铌粉体。

21.对比例3(1)将500g草酸铌铵溶于温度为60℃的3000ml水中,搅拌配制成含铌母液,控制搅拌转速1000r/min,加入乙醇,乙醇与含铌母液体积比为1:5,向含铌母液中不断加入质量浓度5%氨水,当含铌母液ph值5.0,通过换热器,使含铌母液2min快速降温至15℃,继续调节含铌母液ph值7.0,调ph值,继续反应时间180min,形成氢氧化铌沉淀;过滤保留滤饼,用温度5℃水淋洗滤饼,滤饼与水的质量比为1:3,得到氢氧化铌;(2)将用水淋洗后的氢氧化铌置于恒温干燥箱内,在50℃下,干燥脱水后,氢氧化铌含水0.02%,将氢氧化铌研磨成粉末,用80目筛筛分,将筛下物氢氧化铌粉末置于电炉中,向电炉内通入空气,气体流量20l/h,启动电炉加热,升温曲线为10~120℃,升温0.5h,在120℃下恒温2h,120~240℃升温1.0h,在240℃下恒温4h;继续在240~600℃升温2.0h,600℃恒温1.0h,在600~800℃升温2.0h,在800℃恒温3.0h,停炉冷却至60℃,取出五氧化二铌粉末;(3)将五氧化二铌粉末置于气流粉碎机中,气源为氮气,气体流量2m3/h,气体压力

0.6mpa,粉碎时间30min,收集粉末后,制得五氧化二铌粉体。

22.对比例4(1)将500g草酸铌铵溶于温度为60℃的3000ml水中,搅拌配制成含铌母液,控制搅拌转速1000r/min,向含铌母液中不断加入质量浓度为5%氨水,当含铌母液ph值5.0,通过换热器,使含铌母液2min快速降温至15℃,继续调节含铌母液ph值7.0,调ph值,继续反应时间5min,形成氢氧化铌沉淀;过滤保留滤饼,用温度5℃水淋洗滤饼,滤饼与水的质量比为1:3,得到氢氧化铌;(2)将用水淋洗后的氢氧化铌置于恒温干燥箱内,在50℃下,干燥脱水后,氢氧化铌含水0.02%,将氢氧化铌研磨成粉末,用80目筛筛分,将筛下物氢氧化铌粉末置于电炉中,向电炉内通入空气,气体流量20l/h,启动电炉加热,升温曲线为10~120℃,升温0.5h,在120℃下恒温2h,120~240℃升温1.0h,在240℃下恒温4h;继续在240~600℃升温2.0h,600℃恒温1.0h,在600~800℃升温2.0h,在800℃恒温3.0h,停炉冷却至60℃,取出五氧化二铌粉末;(3)将五氧化二铌粉末置于气流粉碎机中,气源为氮气,气体流量2m3/h,气体压力0.6mpa,粉碎时间30min,收集粉末后,制得五氧化二铌粉体。

23.对比例5(1)将500g草酸铌铵溶于温度为60℃的3000ml水中,搅拌配制成含铌母液,控制搅拌转速1000r/min,加入乙醇,乙醇与含铌母液体积比为1:5,向含铌母液中不断加入质量浓度为5%氨水,当含铌母液ph值5.0,通过换热器,使含铌母液2min快速降温至15℃,继续用5%氨水调节含铌母液ph值7.0,调ph值,继续反应时间5min,形成氢氧化铌沉淀;过滤,保留滤饼氢氧化铌,用温度5℃水淋洗滤饼,滤饼与水的质量比为1:3,得到氢氧化铌;(2)将用水淋洗后的氢氧化铌置于恒温干燥箱内,在50℃下,干燥脱水后,氢氧化铌含水0.02%,将氢氧化铌研磨成粉末,用80目筛筛分,将筛下物氢氧化铌置于电炉中,向电炉内通入空气,气体流量50l/h,启动电炉加热,升温曲线为10~800℃,升温9.5h,在800℃下恒温3.0h;停炉冷却至60℃,取出五氧化二铌粉末;(3)将五氧化二铌粉末置于气流粉碎机中,气源为氮气,气体流量2m3/h,气体压力0.6mpa,粉碎时间30min,收集粉末后,制得五氧化二铌粉体。该五氧化二铌纳米粉体的sem图如图3所示,由图3可以看出,制备的五氧化二铌,颗粒非常大,微米级,粒径在十几微米,颗粒粘连团聚较多,最大颗粒接近40微米,形态较差。

24.表2本发明实施例与对比例中五氧化二铌粉体检测结果

25.由表2可见,当草酸铌铵溶于水中,控制含铌母液温度、控制加氨水反应最终ph值,控制氢氧化铌沉淀反应时间,同时按照升温曲线,在电炉中梯度升温,控制温度区间及分解时间(见实施例1-实施例4),制备的五氧化二铌粉体为纳米级,80nm以下,且产品纯度高,五氧化二铌纯度99.90%以上。

26.反之,含铌母液加氨水,控制反应最终ph值10.2(见对比例1),5%氨水加入过多,破坏反应平衡,反应向氢氧化铌颗粒长大方向加速发展,最终得到五氧化二铌颗粒d50 1.13μm;含铌母液加氨水控制温度60℃(见对比例2),溶液温度较本发明溶液温度升高,溶液离子之间布朗运动加剧,氢氧化铌反应速度过快,使氢氧化铌颗粒过快,颗粒较大,最终得到五氧化二铌颗粒d50 6.65μm;含铌母液加氨水控制反应180min(见对比例3),反应时间延长,氢氧化铌颗粒逐渐长大及团聚为较大颗粒,最终得到五氧化二铌颗粒d50 9.09μm;含铌母液不加钝化剂(见对比例4),氢氧化铌颗粒之间没有受到均匀分散及钝化抑制反应活性,合成氢氧化铌颗粒达到微米级,最终得到五氧化二铌颗粒d50 9.49μm;氢氧化铌置于电炉中未按照梯度升温,控制恒温温度800℃,时间3.0h(见对比例5),氢氧化铌分解温度区间较高,氢氧化铌及五氧化二铌颗粒形成烧结物,较致密,夹带铵盐杂质不能有效去除,通过气流粉碎机不能将烧结物粉碎、打散,最终得到五氧化二铌颗粒d50 10.38μm;因此上述条件下,分别制得的五氧化二铌全部为微米级粉体,粒度2~50μm,不能得到本发明五氧化二铌纳米级粉体。

25.以上仅为本发明的具体实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1