一种高品质工业硅制备设备及方法与流程

1.本发明涉及工业硅制备技术领域,尤其涉及一种高品质工业硅制备设备及方法。

背景技术:

2.工业硅的制备是在三相矿热炉中采用无渣埋弧电热法进行冶炼的,通过选用高纯度的硅石和优质的碳质还原剂为原料,在高温下完成气态还原反应,形成液体硅在炉壁上聚集,落入熔池,经过冶炼2~3小时后,即可出炉,液体硅经浇铸冷却后成型入库精装。

3.为了提高工业硅的品质会在液体硅冷却的过程中使用氧化精炼方法进行炉外精炼,首先在转运液体硅的硅水包的底部吹入空气,期间向硅水包的内部加入除杂料,最后通入氧气,通过杂质被氧化的反应过程来实现去除液体硅内的杂质,从而得到高品质的工业硅。

4.但现有技术中在对液体硅进行炉外精炼的过程中,精炼气体的吹入和大量除杂料的加入明显的降低液体硅的温度,仅仅利用液体硅的余热而进行长时间的炉外精炼的方式,炉外精炼的效率较低。

技术实现要素:

5.本发明的目的在于提供一种高品质工业硅制备设备及方法,解决现有技术中在对液体硅进行炉外精炼的过程中,精炼气体的吹入和大量除杂料的加入明显的降低液体硅的温度,仅仅利用液体硅的余热而进行长时间的炉外精炼的方式,炉外精炼的效率较低的问题。

6.为实现上述目的,本发明提供了一种高品质工业硅制备设备及方法,所述高品质工业硅制备设备包括用于转运液体硅的硅水包、硅水包吊具、轨道、轨道包车、空气输送机构、氧气输送机构、除杂料添加机构、推动组件、安装架和等离子发生器,所述硅水包吊具安装在三相矿热炉的熔池的一侧,所述硅水包吊具用于起吊所述硅水包,地面上铺设有所述轨道,所述轨道上设置有所述轨道包车,所述轨道包车用于放置所述硅水包;

7.所述轨道包车的上表面还设置有所述空气输送机构和所述氧气输送机构,所述硅水包的底部设置有第一吹气引管和第二吹气引管,所述第一吹气引管与所述空气输送机构的输出端相对应,所述第二吹气引管与所述氧气输送机构的输出端相对应,所述轨道包车的上表面还设置有滑轨,所述滑轨上滑动设置有所述安装架,所述轨道包车的上表面还设置有所述推动组件,所述推动组件用于推动所述安装架在所述滑轨上滑动,所述安装架上设置有所述除杂料添加机构和所述等离子发生器,所述除杂料添加机构用于向所述硅水包的内部投放除杂料,所述等离子发生器用于对所述硅水包进行加热。

8.其中,所述安装架包括滑动座、支撑柱和安装板,所述支撑柱的一端与所述滑动座固定连接,所述支撑柱的另一端与所述安装板固定连接,所述滑动座在所述滑轨上滑动,所述安装板上设置有所述等离子发生器和所述除杂料添加机构,所述安装板的底部设置有电动推杆,所述电动推杆的输出端设置有连接件,所述连接件用于连接所述等离子发生器的

输出喷头。

9.其中,所述推动组件包括伺服电机、丝杆和丝杆套,所述伺服电机安装在所述轨道包车的上表面,所述伺服电机的输出端设置有所述丝杆,所述丝杆上设置有所述丝杆套,所述丝杆套与所述滑动座拆卸连接。

10.其中,所述空气输送机构包括空气压缩机和第一输送管,所述空气压缩机安装在所述轨道包车的上表面,所述空气压缩机的输出端设置有所述第一输送管,所述第一输送管远离所述空气压缩机的一端与所述第一吹气引管相连。

11.其中,所述氧气输送机构包括氧气瓶和第二输送管,所述氧气瓶安装在所述轨道包车的上表面,所述氧气瓶的控制阀处连接有所述第二输送管,所述第二输送管远离所述氧气瓶的一端与所述第二吹气引管相连。

12.其中,所述除杂料添加机构包括储料箱、方形卸料管和闸板阀,所述储料箱安装在所述安装板的上方,所述储料箱的底部设置有所述方形卸料管,所述方形卸料管远离所述储料箱的一端与所述硅水包相对应,所述方形卸料管上设置有所述闸板阀。

13.本发明还提供一种高品质工业硅制备方法,应用于如上述所述的高品质工业硅制备设备,步骤如下:

14.将高纯度硅石和碳质还原剂计量,并均匀混合后,投放至三相矿热炉的内部进行冶炼,冶炼完成后,形成的液体硅在炉壁上聚集,落入熔池;

15.将熔池内的液体硅装入所述硅水包内,利用所述硅水包吊具将装有液体硅的所述硅水包吊装在所述轨道包车的上表面,利用所述轨道包车将装有液体硅的所述硅水包输送至冷却工序处;

16.在输送过程中,启动所述推动组件,使得所述滑轨上的所述安装架,滑动至所述硅水包的一侧;

17.利用所述空气输送机构通过所述第一吹气引管向所述硅水包的内部输入空气,在吹入空气的期间通过所述除杂料添加机构向所述硅水包的内部分批加入除杂料,除杂料添加完成后,利用所述氧气输送机构通过所述第一吹气引管向所述硅水包的内部输入氧气,从而在所述硅水包内的液体硅的转运过程中,使用氧化精炼方法进行炉外精炼;

18.在炉外精炼的过程中,启动所述等离子发生器,直接对所述硅水包内的液体硅的表面加热,使得液体硅在炉外精炼的过程中始终保持在1600℃以上,从而提高液体硅在炉外精炼的效率。

19.本发明的一种高品质工业硅制备设备及方法,包括用于转运液体硅的硅水包、硅水包吊具、轨道、轨道包车、空气输送机构、氧气输送机构、除杂料添加机构、推动组件、安装架和等离子发生器,利用所述硅水包吊具将装有液体硅的所述硅水包吊装在所述轨道包车的上表面,并在利用所述轨道包车将所述硅水包输送至冷却工序处的过程中,启动所述推动组件,使得所述滑轨上的所述安装架,滑动至所述硅水包的一侧,利用所述空气输送机构向所述硅水包的内部输入空气,在吹入空气的期间通过所述除杂料添加机构向所述硅水包的内部分批加入除杂料,除杂料添加完成后,利用所述氧气输送机构向所述硅水包的内部输入氧气,通过氧化精炼方法进行炉外精炼,在炉外精炼的过程中,启动所述等离子发生器,直接对所述硅水包内的液体硅的表面加热,使得液体硅在炉外精炼的过程中始终保持在1600℃以上,从而提高液体硅在炉外精炼的效率。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

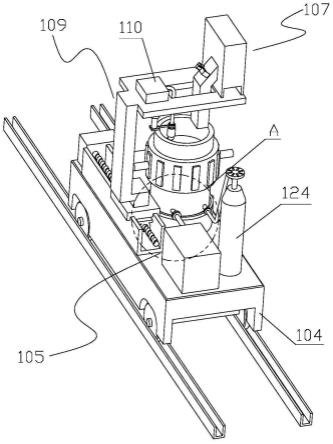

21.图1是本发明提供的高品质工业硅制备设备的结构示意图。

22.图2是本发明提供的高品质工业硅制备设备的部分结构示意图。

23.图3是本发明提供的图2的a处的局部结构放大图。

24.图4是本发明提供的推动组件与安装架的连接结构示意图。

25.图5是本发明提供的转动座与放置板的拆分结构示意图。

26.图6是本发明提供的高品质工业硅制备方法的步骤流程图。

27.101-硅水包、102-硅水包吊具、103-轨道、104-轨道包车、105-空气输送机构、106-氧气输送机构、107-除杂料添加机构、108-推动组件、109-安装架、110-等离子发生器、111-第一吹气引管、112-第二吹气引管、113-滑轨、114-滑动座、115-支撑柱、116-安装板、117-电动推杆、118-连接件、119-伺服电机、120-丝杆、121-丝杆套、122-空气压缩机、123-第一输送管、124-氧气瓶、125-第二输送管、126-储料箱、127-方形卸料管、128-闸板阀、129-转动座、130-凹槽、131-放置板、132-转动组件、133-从动齿部、134-驱动电机、135-减速器、136-输出齿轮。

具体实施方式

28.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

29.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

30.请参阅图1至图6,本发明提供一种高品质工业硅制备设备及方法,所述高品质工业硅制备设备包括用于转运液体硅的硅水包101、硅水包吊具102、轨道103、轨道包车104、空气输送机构105、氧气输送机构106、除杂料添加机构107、推动组件108、安装架109和等离子发生器110,所述硅水包吊具102安装在三相矿热炉的熔池的一侧,所述硅水包吊具102用于起吊所述硅水包101,地面上铺设有所述轨道103,所述轨道103上设置有所述轨道包车104,所述轨道包车104用于放置所述硅水包101;

31.所述轨道包车104的上表面还设置有所述空气输送机构105和所述氧气输送机构106,所述硅水包101的底部设置有第一吹气引管111和第二吹气引管112,所述第一吹气引管111与所述空气输送机构105的输出端相对应,所述第二吹气引管112与所述氧气输送机构106的输出端相对应,所述轨道包车104的上表面还设置有滑轨113,所述滑轨113上滑动设置有所述安装架109,所述轨道包车104的上表面还设置有所述推动组件108,所述推动组

件108用于推动所述安装架109在所述滑轨113上滑动,所述安装架109上设置有所述除杂料添加机构107和所述等离子发生器110,所述除杂料添加机构107用于向所述硅水包101的内部投放除杂料,所述等离子发生器110用于对所述硅水包101进行加热。

32.在本实施方式中,利用所述硅水包吊具102将装有液体硅的所述硅水包101吊装在所述轨道包车104的上表面,并在利用所述轨道包车104将装有液体硅的所述硅水包101输送至冷却工序处的过程中,启动所述推动组件108,使得所述滑轨113上的所述安装架109,滑动至所述硅水包101的一侧,利用所述空气输送机构105通过所述第一吹气引管111向所述硅水包101的内部输入空气,在吹入空气的期间通过所述除杂料添加机构107向所述硅水包101的内部分批加入除杂料,除杂料添加完成后,利用所述氧气输送机构106通过所述第一吹气引管111向所述硅水包101的内部输入氧气,从而在所述硅水包101内的液体硅的转运过程中,使用氧化精炼方法进行炉外精炼,在炉外精炼的过程中,启动所述等离子发生器110,直接对所述硅水包101内的液体硅的表面加热,使得液体硅在炉外精炼的过程中始终保持在1600℃以上,从而提高液体硅在炉外精炼的效率。

33.进一步的,所述安装架109包括滑动座114、支撑柱115和安装板116,所述支撑柱115的一端与所述滑动座114固定连接,所述支撑柱115的另一端与所述安装板116固定连接,所述滑动座114在所述滑轨113上滑动,所述安装板116上设置有所述等离子发生器110和所述除杂料添加机构107,所述安装板116的底部设置有电动推杆117,所述电动推杆117的输出端设置有连接件118,所述连接件118用于连接所述等离子发生器110的输出喷头。

34.在本实施方式中,启动所述推动组件108,带动所述滑动座114在所述滑轨113上滑动,从而调节所述安装架109的位置,当所述安装架109滑动至所述硅水包101的一侧后,启动所述电动推杆117,通过所述连接件118带动所述等离子发生器110的输出喷头位于所述硅水包101内的液体硅的上表面。

35.进一步的,所述推动组件108包括伺服电机119、丝杆120和丝杆套121,所述伺服电机119安装在所述轨道包车104的上表面,所述伺服电机119的输出端设置有所述丝杆120,所述丝杆120上设置有所述丝杆套121,所述丝杆套121与所述滑动座114拆卸连接。

36.在本实施方式中,启动所述伺服电机119,带动所述丝杆120转动,由于所述丝杆套121与所述滑动座114拆卸连接,从而使得所述滑动座114在所述滑轨113上滑动。

37.进一步的,所述空气输送机构105包括空气压缩机122和第一输送管123,所述空气压缩机122安装在所述轨道包车104的上表面,所述空气压缩机122的输出端设置有所述第一输送管123,所述第一输送管123远离所述空气压缩机122的一端与所述第一吹气引管111相连。

38.在本实施方式中,启动所述空气压缩机122,通过所述第一输送管123,配合所述第一吹气引管111,向所述硅水包101的内部吹入空气。

39.进一步的,所述氧气输送机构106包括氧气瓶124和第二输送管125,所述氧气瓶124安装在所述轨道包车104的上表面,所述氧气瓶124的控制阀处连接有所述第二输送管125,所述第二输送管125远离所述氧气瓶124的一端与所述第二吹气引管112相连。

40.在本实施方式中,打开所述氧气瓶124上的控制阀,通过所述第二输送管125,配合所述第二吹气引管112,想所述硅水包101的内部吹入氧气。

41.进一步的,所述除杂料添加机构107包括储料箱126、方形卸料管127和闸板阀128,

所述储料箱126安装在所述安装板116的上方,所述储料箱126的底部设置有所述方形卸料管127,所述方形卸料管127远离所述储料箱126的一端与所述硅水包101相对应,所述方形卸料管127上设置有所述闸板阀128。

42.在本实施方式中,通过所述闸板阀128,控制所述方形卸料管127的开闭,从而分批次将所述储料箱126内的除杂料添加至所述硅水包101的内部。

43.进一步的,所述轨道包车104的上表面还设置有转动座129,所述转动座129的上表面设置有凹槽130,所述凹槽130的端部活动设置有放置板131,所述放置板131用于放置所述硅水包101,所述凹槽130的内部设置有转动组件132,所述放置板131靠近所述凹槽130的一面设置有从动齿部133,所述转动组件132的输出端与所述从动齿部133机械传动。

44.在本实施方式中,将装有液体硅的所述硅水包101吊装至所述放置板131的上表面,并利用所述等离子发生器110对所述硅水包101内的液体硅加热的过程中,启动所述转动组件132,带动所述放置板131在所述凹槽130的端部转动,从而使得所述硅水包101在所述轨道包车104的上方转动,使得利用所述等离子发生器110对所述硅水包101内的液体硅进行加热时,更加均匀。

45.进一步的,所述转动组件132包括驱动电机134、减速器135和输出齿轮136,所述驱动电机134安装在所述凹槽130的内部,所述驱动电机134的输出端设置有所述减速器135,所述减速器135的输出端设置有所述输出齿轮136,所述输出齿轮136与所述从动齿轮相啮合。

46.在本实施方式中,启动所述驱动电机134,利用所述减速器135减缓输出转速后,带动所述输出齿轮136转动,由于所述输出齿轮136与所述从动齿轮相啮合,从而使得所述放置板131在所述凹槽130的端部转动。

47.请参阅图6,本发明还提供一种高品质工业硅制备方法,应用于如上述所述的高品质工业硅制备设备,步骤如下:

48.s1:将高纯度硅石和碳质还原剂计量,并均匀混合后,投放至三相矿热炉的内部进行冶炼,冶炼完成后,形成的液体硅在炉壁上聚集,落入熔池;

49.s2:将熔池内的液体硅装入所述硅水包101内,利用所述硅水包吊具102将装有液体硅的所述硅水包101吊装在所述轨道包车104的上表面,利用所述轨道包车104将装有液体硅的所述硅水包101输送至冷却工序处;

50.s6:在输送过程中,启动所述推动组件108,使得所述滑轨113上的所述安装架109,滑动至所述硅水包101的一侧;

51.s4:利用所述空气输送机构105通过所述第一吹气引管111向所述硅水包101的内部输入空气,在吹入空气的期间通过所述除杂料添加机构107向所述硅水包101的内部分批加入除杂料,除杂料添加完成后,利用所述氧气输送机构106通过所述第一吹气引管111向所述硅水包101的内部输入氧气,从而在所述硅水包101内的液体硅的转运过程中,使用氧化精炼方法进行炉外精炼;

52.s5:在炉外精炼的过程中,启动所述等离子发生器110,直接对所述硅水包101内的液体硅的表面加热,使得液体硅在炉外精炼的过程中始终保持在1600℃以上,从而提高液体硅在炉外精炼的效率。

53.在本实施方式中,将高纯度硅石和碳质还原剂计量,并均匀混合后,投放至三相矿

热炉的内部进行冶炼,冶炼完成后,形成的液体硅在炉壁上聚集,落入熔池(在冶炼过程中,炉料入炉前必须搅拌均匀,投料均匀不偏投料,按冶炼工艺操作,认真捣炉、拨料作业,不刺火,将电极深而稳的埋在炉料中),将熔池内的液体硅装入所述硅水包101内,利用所述硅水包吊具102将装有液体硅的所述硅水包101吊装在所述轨道包车104的上表面,利用所述轨道包车104将装有液体硅的所述硅水包101输送至冷却工序处,在输送过程中,启动所述推动组件108,使得所述滑轨113上的所述安装架109,滑动至所述硅水包101的一侧,利用所述空气输送机构105通过所述第一吹气引管111向所述硅水包101的内部输入空气,在吹入空气的期间通过所述除杂料添加机构107向所述硅水包101的内部分批加入除杂料,除杂料添加完成后,利用所述氧气输送机构106通过所述第一吹气引管111向所述硅水包101的内部输入氧气,从而在所述硅水包101内的液体硅的转运过程中,使用氧化精炼方法进行炉外精炼,在炉外精炼的过程中,启动所述等离子发生器110(所述等离子发生器110的功率为60kw),直接对所述硅水包101内的液体硅的表面加热,使得液体硅在炉外精炼的过程中始终保持在1600℃以上,从而提高液体硅在炉外精炼的效率。

54.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1