一种多孔轻质抛釉陶瓷板及其制备方法与应用与流程

1.本发明属于建筑陶瓷技术领域,具体涉及一种多孔轻质抛釉陶瓷板及其制备方法与应用。

背景技术:

2.陶瓷板外墙干挂幕墙系统作为建筑幕墙构造的新形式,可以满足建筑物复杂的立面造型,且能更准确地体现设计师的设计理念和增强幕墙的时尚感,陶瓷板在建筑幕墙装饰中的应用越来越广泛。市场上用于幕墙系统的陶瓷板,体积密度为2.2-2.6g/cm3,且吸水率较高,给建筑干挂系统的承重增加了负担。近年来,住建部通过了行业标准jg/t 567-2019《建筑用轻质高强陶瓷板》,对建筑用陶瓷板的体积密度、强度、吸水率等性能提出了具体的要求。

3.将天然大理石图案及其高亮的质感及效果在陶瓷砖上呈现,普通抛釉砖已经实现,但在轻质陶瓷板上应用还未见国内外有相关技术的报道。究其原因:主要在于现有轻质陶瓷板主要是哑光类非抛光表面装饰效果,如在轻质陶瓷板表面布施抛釉,由于高温阶段轻质陶瓷坯体有大量气体排除,容易在釉层中形成气泡,再经表面抛釉后,釉层中的气泡将会祼露于釉面,形成孔洞的釉面缺陷。

技术实现要素:

4.本发明提出一种多孔轻质抛釉陶瓷板及其制备方法与应用,以解决现有技术中存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

5.为解决上述技术问题,本发明的第一方面提供了一种多孔轻质抛釉陶瓷板,由下至上依次包括轻质坯体层、底釉层、图案装饰层和抛釉层,所述轻质坯体层的组分,按重量份计包括:基础坯料33-50份,回收废瓷料15-20份,陶瓷抛光废渣13-16份,0.1-0.5份碳化硅。

6.具体地,本发明的多孔轻质抛釉陶瓷板,通过在轻质坯体层的原料组分中添加一定量的回收废瓷料、陶瓷抛光废渣和碳化硅,以形成多孔结构的同时,减少坯体中气体的产生。其中:回收废瓷料为高温烧成后的缺陷降级产品经过破碎、分级得到的原料,以烧成后的坯体为主;陶瓷抛光废渣为抛磨釉面砖表面形成的废料,其中不含碳化硅成分,不具有发泡特性,为釉面抛光时残留在废水里过滤出来的废料,其主要是常规釉料成分。因此,回收废瓷料和陶瓷抛光废渣均为经高温煅烧后的原料,将其同时引入坯体中,一方面有利于减少高温挥发份,从而减少抛釉层中气泡的产生;另一方面,回收废瓷料和陶瓷抛光废渣的成分具有相互补充作用,有利于保障陶瓷板的基本性能。同时,本发明轻质坯体层的多孔结构主要通过碳化硅实现,以碳化硅为发泡剂,其成分稳定,相对于其他发泡剂,可使坯体发泡更加均匀,有利于陶瓷砖砖形的控制。

7.优选的,所述回收废瓷料的化学组成,按重量百分比计包括:66-68%的sio2、17-19%的al2o3、1.1-1.3%的fe2o3、0.45-0.65%的tio2、1.5-2.5%的cao、1.2-1.6%的mgo、

4.3-5.6%的k2o、3.2-4.7%的na2o和0.35-0.45%的烧失。

8.优选的,所述陶瓷抛光废渣的化学组成,按重量百分比计包括:51-59%的sio2、13-18%的al2o3、0.1-0.2%的fe2o3、0.07-0.10%的tio2、6.3-8.7%的cao、1.9-3.0%的mgo、1.6-5.8%的k2o、3.4-6.1%的na2o、1.5-2.4%的zno、0.5-1.2%的bao和2.0-3.5%的烧失。

9.作为上述方案的进一步改进,所述碳化硅的粒径为5-8μm。

10.具体地,本发明通过控制碳化硅的粒度分布处于一个较窄的粒级范围内,以防止因粒度分布过宽,而导致坯体高温发泡不均,形成的孔结构大小差异太大,从而影响表面轻质坯体层的平整度,进而影响陶瓷板表面的平整度。

11.作为上述方案的进一步改进,所述底釉层的化学组成,按重量百分比计包括:58.50-60.50%的sio2、28.00-30.50%的al2o3、0.10-0.20%的fe2o3、0.30-0.40%的tio2、1.85-2.15%的cao、0.55-0.70%的mgo、1.50-1.95%的k2o、4.20-4.55%的na2o、0.90-1.05%zro2和2.10-2.50%的烧失。

12.具体地,本发明的底釉层采用高铝低烧失的釉料配方体系,以提高釉层的高温液相粘度和熔融温度,可将坯体高温产生的气体封闭在底釉层以下,防止高温气体逸出而进入抛釉层,以大大减少抛釉层中气泡的产生,从而保障抛釉层抛光后的釉面质量。

13.优选的,所述抛釉层的化学组成,按重量百分比计包括:54.50-56.50%的sio2、14.55-16.20%的al2o3、0.10-0.20%的fe2o3、0.05-0.08%的tio2、7.05-7.50%的cao、2.45-2.70%的mgo、2.05-2.15%的k2o、2.20-2.30%的na2o、3.10-3.45%的zno及10.00-11.50%的烧失。本发明对于抛釉层的组分没有特定要求,采用普通陶瓷抛釉即可。

14.优选的,所述图案装饰层采用喷墨打印图案,所述喷墨打印的打印精度不低于360dpi,以保证图案的清晰度。

15.本发明的第二方面提供了一种多孔轻质抛釉陶瓷板的制备方法,所述制备方法用于制备本发明第一方面所述的多孔轻质抛釉陶瓷板,包括以下步骤:

16.(1)将轻质坯体层的各原料进行湿法球磨,喷雾造粒,陈腐后压制成型,干燥,得生坯;

17.(2)将底釉层的各原料混合后,分成两部分分别进行湿法球磨;然后将制得的两部分底釉浆料混合,施于所述生坯表面,得半成品;

18.(3)在所述半成品表面依次喷墨打印图案和施抛釉,经干燥、烧成、抛光,得所述多孔轻质抛釉陶瓷板。

19.作为上述方案的进一步改进,步骤(1)中,所述陈腐后的粉料,在压制成型前还包括过120目筛网的步骤。

20.具体地,将陈腐后的坯体粉料,进行过筛,主要目的是为了去除细坯粉,以有效防止因细坯粉在坯体表面附着而在烧成过程中形成高温熔洞的缺陷。

21.优选的,步骤(1)中,所述湿法球磨后的浆料的细度为250目筛余0.8-1.0wt%。

22.优选的,步骤(1)中,所述陈腐后粉料的含水率为6.5-7.5wt%。

23.优选的,步骤(1)中,所述压制成型的压力为1500-2500t,所述生坯的含水率为0.6-0.8wt%。

24.作为上述方案的进一步改进,步骤(2)中,所述底釉浆料包括底釉浆料a和底釉浆

料b,所述底釉浆料a的细度为250目筛余0.5-1.0%;所述底釉浆料b的细度为325目筛余0.2-0.5%。

25.具体地,本发明的底釉浆料通过复配形成具有双峰特征的粒度分布,细颗粒可有效填充于粗颗粒排列过程中形成的空隙,形成紧密堆积,以最大限度地形成致密的底釉层,进一步阻止气体穿过底釉层进入抛釉层。

26.优选的,所述底釉浆料a和所述底釉浆料b的质量比为(1-3):1。

27.优选的,步骤(2)中,所述底釉浆料的施釉量为130-180g/m2。

28.作为上述方案的进一步改进,步骤(2)中,所述烧成的工艺条件为:最高烧成温度1180-1220℃,烧成周期160-180℃,最高温段保温时间为40-50分钟。

29.具体地,本发明的多孔轻质抛釉陶瓷板,其烧成周期相对于普通陶瓷板(烧成周期约60分钟)更长,且最高温段保温时间也更长,即采用慢烧工艺,以使坯体氧化更充分,坯体孔径更均匀,同时,可使坯体中的挥发份在中低温阶段便充分释放,更有利于减少釉面的缺陷,保障陶瓷板抛釉后釉面的质量。

30.优选的,步骤(3)中,所述抛釉的施釉量为180-220g/m2。

31.本发明的第三方面提供了本发明第一方面所述的多孔轻质抛釉陶瓷板在建筑幕墙中的应用。

32.本发明的上述技术方案相对于现有技术,至少具有如下技术效果或优点:

33.(1)本发明的多孔轻质抛釉陶瓷板,由下至上依次包括轻质坯体层、底釉层、图案装饰层和抛釉层,通过在轻质坯体层中添加一定量的回收废瓷料、陶瓷抛光废渣和碳化硅,以形成均匀多孔结构的同时,降低坯体中高温挥发份,从而减少抛釉层中气泡的产生。同时,回收废瓷料和陶瓷抛光废渣陶瓷的资源化利用,不仅减少了固体废物的排放,更在降低生产成本的同时,保护了环境。

34.(2)本发明的多孔轻质抛釉陶瓷板在制备时,底釉浆料通过复配形成具有双峰特征的粒度分布,粗细颗粒形成紧密堆积,以最大限度形成致密底釉层,从而进一步阻止气体穿过底釉层进行抛釉层,以保障陶瓷板的釉面质量。

35.(3)本发明制得的多孔轻质抛釉陶瓷板,其抗折强度可达35-41mpa,吸水率低至0.8-1.0%,体积密度为1.75-1.95g/cm3,釉面质量良好。

附图说明

36.图1为实施例1制得的多孔轻质抛釉陶瓷板的样品及微观结构图。

具体实施方式

37.下面结合实施例对本发明进行具体描述,以便于所属技术领域的人员对本发明的理解。有必要在此特别指出的是,实施例只是用于对本发明做进一步说明,不能理解为对本发明保护范围的限制,所属领域技术熟练人员,根据上述发明内容对本发明作出的非本质性的改进和调整,应仍属于本发明的保护范围。同时下述所提及的原料未详细说明的,均为市售产品;未详细提及的工艺步骤或制备方法均为本领域技术人员所知晓的工艺步骤或制备方法。

38.实施例1

39.一种多孔轻质抛釉陶瓷板,由下至上依次包括轻质坯体层、底釉层、图案装饰层和抛釉层。其中:

40.按重量份计,轻质坯体层的组分包括:粘土10份,石粉12份,石英砂15份,硅灰石3份、滑石泥1份,回收废瓷料15份,陶瓷抛光废渣14份,0.1份碳化硅。

41.按重量百分比计,回收废瓷料的化学组成为:67.15%的sio2、18.57%的al2o3、1.17%的fe2o3、0.52%的tio2、1.84%的cao、1.45%的mgo、5.12%的k2o、3.77%的na2o和0.41%的烧失。

42.按重量百分比计,陶瓷抛光废渣的化学组成为:58.31%的sio2、16.57%的al2o3、0.15%的fe2o3、0.07%的tio2、7.24%的cao、2.53%的mgo、4.62%的k2o、5.21%的na2o、1.64%的zno、1.15%的bao和2.51%的烧失。

43.碳化硅的粒径分布为5-8μm。

44.按重量百分比计,底釉层的化学组成为:58.63%的sio2、28.93%的al2o3、0.19%的fe2o3、0.36%的tio2、1.93%的cao、0.69%的mgo、1.83%的k2o、4.26%的na2o、0.95%zro2和2.23%的烧失。

45.按重量百分比计,抛釉层的化学组成为:55.58%的sio2、15.81%的al2o3、0.15%的fe2o3、0.07%的tio2、7.13%的cao、2.60%的mgo、2.10%的k2o、2.24%的na2o、3.26%的zno和11.06%的烧失。

46.图案装饰层采用喷墨打印图案,图案打印精度为360dpi。

47.一种多孔轻质抛釉陶瓷板的制备方法,包括以下步骤:

48.(1)称取轻质坯体层的各原料,进行湿法球磨至细度为250目筛余1.0wt%,经喷雾造粒、陈腐,得到含水率为7.5wt%的生坯粉料;

49.(2)采用120目筛网对步骤(1)制得的生坯粉料进行分级,去除细粉颗粒;然后进行压制成型,成型压力为2500t,干燥,得含水率为0.8wt%的生坯;

50.(3)称取底釉层的各原料混合后,分成两部分,分别进行湿法球磨,得到细度为250目筛余0.8wt%的底釉浆料a和细度为325目筛余0.2wt%的底釉浆料b;然后将底釉浆料a和底釉浆料b按质量比为1:1混合搅拌均匀,得底釉浆料;

51.(4)将步骤(3)制得的底釉浆料施于步骤(2)制得的生坯表面,施釉量为130g/m2,得半成品;

52.(5)在步骤(4)制得半成品表面进行喷墨打印图案,然后施抛釉,抛釉的施釉量为施釉量为130g/m2,经干燥后,进行烧成,烧成的最高温度为1180℃,烧成周期为180分钟,最高温段保温40分钟,最后经抛光,防污处理,得本实施例的多孔轻质抛釉陶瓷板样品。

53.图1为实施例1制得的多孔轻质抛釉陶瓷板样品及其微观结构图,其中图1-a为多孔轻质抛釉陶瓷板样品图,图1-b为图1-a中方框部分截面的显微结构图。由图1-a可知,实施例1制的多孔轻质抛釉陶瓷板,其釉面光滑平整,未见明显针孔、熔洞、鼓包等釉面缺陷。由图1-b可知,轻质坯体层呈多孔结构,孔径约为10-60μm,底釉层中存在少量的孔隙结构,孔径明显小于坯体层,抛釉层则呈致密结构,未见明显的孔洞。

54.实施例2

55.一种多孔轻质抛釉陶瓷板,由下至上依次包括轻质坯体层、底釉层、图案装饰层和抛釉层。其中:

56.按重量份计,轻质坯体层的组分包括:粘土15份,石粉8份,石英砂13份,硅灰石4份、滑石泥1.5份,回收废瓷料20份,陶瓷抛光废渣16份,0.5份碳化硅。

57.按重量百分比计,回收废瓷料的化学组成为:66.50%的sio2、18.67%的al2o3、1.15%的fe2o3、0.62%的tio2、2.33%的cao、1.52%的mgo、4.98%的k2o、3.85%的na2o和0.38%的烧失。

58.按重量百分比计,陶瓷抛光废渣的化学组成为:56.48%的sio2、17.23%的al2o3、0.10%的fe2o3、0.08%的tio2、8.21%的cao、2.04%的mgo、4.58%的k2o、5.98%的na2o、1.85%的zno、0.82%的bao和2.63%的烧失。

59.碳化硅的粒径分布为5-8μm。

60.按重量百分比计,底釉层的化学组成为:58.50%的sio2、29.35%的al2o3、0.20%的fe2o3、0.38%的tio2、1.91%的cao、0.58%的mgo、1.65%的k2o、4.32%的na2o、0.98%zro2和2.13%的烧失。

61.按重量百分比计,抛釉层的化学组成为:55.58%的sio2、15.81%的al2o3、0.15%的fe2o3、0.07%的tio2、7.13%的cao、2.60%的mgo、2.10%的k2o、2.24%的na2o、3.26%的zno和11.06%的烧失。

62.图案装饰层采用喷墨打印图案,图案打印精度为720dpi。

63.一种多孔轻质抛釉陶瓷板的制备方法,包括以下步骤:

64.(1)称取轻质坯体层的各原料,进行湿法球磨至细度为250目筛余0.8wt%,经喷雾造粒、陈腐,得到含水率为7.5wt%的生坯粉料;

65.(2)采用120目筛网对步骤(1)制得的生坯粉料进行分级,去除细粉颗粒;然后进行压制成型,成型压力为2000t,干燥,得含水率为0.6wt%的生坯;

66.(3)称取底釉层的各原料混合后,分成两部分,分别进行湿法球磨,得到细度为250目筛余0.8wt%的底釉浆料a和细度为325目筛余0.5wt%的底釉浆料b;然后将底釉浆料a和底釉浆料b按质量比为3:1混合搅拌均匀,得底釉浆料;

67.(4)将步骤(3)制得的底釉浆料施于步骤(2)制得的生坯表面,施釉量为180g/m2,得半成品;

68.(5)在步骤(4)制得半成品表面进行喷墨打印图案,然后施抛釉,抛釉的施釉量为施釉量为220g/m2,经干燥后,进行烧成,烧成的最高温度为1220℃,烧成周期为160分钟,最高温段保温45分钟,最后经抛光,防污处理,得本实施例的多孔轻质抛釉陶瓷板样品。

69.实施例3

70.一种多孔轻质抛釉陶瓷板,由下至上依次包括轻质坯体层、底釉层、图案装饰层和抛釉层。其中:

71.按重量份计,轻质坯体层的组分包括:粘土12份,石粉10份,石英砂12份,硅灰石2份、滑石泥2份,回收废瓷料18份,陶瓷抛光废渣15份,0.3份碳化硅。

72.按重量百分比计,回收废瓷料的化学组成为:67.54%的sio2、17.43%的al2o3、1.28%的fe2o3、0.48%的tio2、2.24%的cao、1.58%的mgo、4.86%的k2o、4.23%的na2o和0.36%的烧失。

73.按重量百分比计,陶瓷抛光废渣的化学组成为:57.54%的sio2、15.36%的al2o3、0.20%的fe2o3、0.10%的tio2、8.53%的cao、2.83%的mgo、4.36%的k2o、4.64%的na2o、

2.13%的zno、1.08%的bao和3.23%的烧失。

74.碳化硅的粒径分布为5-8μm。

75.按重量百分比计,底釉层的化学组成为:59.32%的sio2、28.45%的al2o3、0.10%的fe2o3、0.35%的tio2、2.01%的cao、0.59%的mgo、1.76%的k2o、4.42%的na2o、0.90%zro2和2.10%的烧失。

76.按重量百分比计,抛釉层的化学组成为:55.58%的sio2、15.81%的al2o3、0.15%的fe2o3、0.07%的tio2、7.13%的cao、2.60%的mgo、2.10%的k2o、2.24%的na2o、3.26%的zno和11.06%的烧失。

77.图案装饰层采用喷墨打印图案,图案打印精度为360dpi。

78.一种多孔轻质抛釉陶瓷板的制备方法,包括以下步骤:

79.(1)称取轻质坯体层的各原料,进行湿法球磨至细度为250目筛余0.7wt%,经喷雾造粒、陈腐,得到含水率为7.0wt%的生坯粉料;

80.(2)采用120目筛网对步骤(1)制得的生坯粉料进行分级,去除细粉颗粒;然后进行压制成型,成型压力为1500t,干燥,得含水率为0.8wt%的生坯;

81.(3)称取底釉层的各原料混合后,分成两部分,分别进行湿法球磨,得到细度为250目筛余0.9wt%的底釉浆料a和细度为325目筛余0.3wt%的底釉浆料b;然后将底釉浆料a和底釉浆料b按质量比为2:1混合搅拌均匀,得底釉浆料;

82.(4)将步骤(3)制得的底釉浆料施于步骤(2)制得的生坯表面,施釉量为150g/m2,得半成品;

83.(5)在步骤(4)制得半成品表面进行喷墨打印图案,然后施抛釉,抛釉的施釉量为施釉量为200g/m2,经干燥后,进行烧成,烧成的最高温度为1200℃,烧成周期为170分钟,最高温段保温50分钟,最后经抛光,防污处理,得本实施例的多孔轻质抛釉陶瓷板样品。

84.实施例4

85.实施例4与实施例1的区别仅在于,实施例4的轻质坯体层中添加的碳化硅的粒度分布为5-25μm。

86.实施例4的多孔轻质抛釉陶瓷板的其他制备原料的组分及化学组成、多孔轻质抛釉陶瓷板的制备方法均与实施例1相同。

87.实施例5

88.实施例5与实施例1的区别仅在于,实施例5的多孔轻质抛釉陶瓷板在制备时,未对生坯粉料进行分级,即未去除细粉颗粒;其他制备步骤及工艺参数均与实施例1相同。

89.实施例5的多孔轻质抛釉陶瓷板各制备原料的组分及化学组成均与实施例1相同。

90.实施例6

91.实施例6与实施例1的区别仅在于,实施例6的底釉层的化学组成不同,按重量百分比计,实施例6的底釉层的化学组成为:67.72%的sio2、18.90%的al2o3、0.09%的fe2o3、0.01%的tio2、0.41%的cao、2.17%的mgo、4.08%的k2o、0.95%的na2o、1.03%zro2和4.64%的烧失。

92.实施例6的多孔轻质抛釉陶瓷板的其他制备原料的组分及化学组成、多孔轻质抛釉陶瓷板的制备方法均与实施例1相同。

93.实施例7

94.实施例7与实施例1的区别仅在于,实施例5的多孔轻质抛釉陶瓷板在制备时,采用快烧工艺,烧成的最高温度为1180℃,烧成周期为90分钟,最高温段保温20分钟;其他制备步骤及工艺参数均与实施例1相同。

95.实施例7的多孔轻质抛釉陶瓷板各制备原料的组分及化学组成均与实施例1相同。

96.对比例1

97.对比例1与实施例1的区别仅在于,对比例1的轻质坯体层中未添加回收废瓷料和陶瓷抛光废渣,其他原料的组分及添加量、多孔轻质抛釉陶瓷板的制备方法均与实施例1相同。

98.对比例2

99.对比例2与实施例1的区别仅在于,对比例2的多孔轻质抛釉陶瓷板在制备时,底釉浆料进行一次湿法球磨,即将底釉层的各原料混合后进行一次湿法球磨,得到细度为250目筛余0.9wt%的底釉浆料;其他制备步骤及工艺参数均与实施例1相同。

100.对比例2的多孔轻质抛釉陶瓷板各制备原料的组分及化学组成均与实施例1相同。

101.性能测试

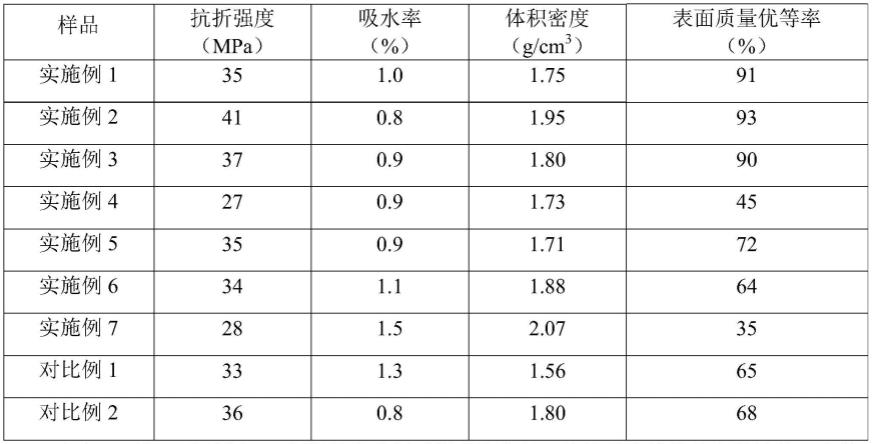

102.将上述实施例1-7及对比例1-2制备的多孔轻质抛釉陶瓷板样品进行性能测试,并评价其表面质量的优等率。其中:抗折强度按照gb/t3810.4-2016陶瓷砖试验方法中的测试方法进行测试;样品的吸水率依据《gb/t 4100-2015陶瓷砖》进行测试;表面质量优等率,主要反映样品表面的缺陷,如针孔、熔洞、鼓包等出现的机率,评价时,每一组数据随机统计同一条生产线同日生产的200件样品,优等率由未出现表面缺陷的样品数量在200件样品中的百分比计算得到。具体测试结果如表1所示。

103.表1:实施例1-7和对比例1-2的性能测试对比表

[0104][0105]

由表1可知:实施例1-3制得的多孔轻质抛釉陶瓷板,均为具有较优的力学性能,产品的吸水率较低,体积密度也均符合轻质陶瓷砖的要求,且釉面优等率可达90-93%。而实施例4-7,分别由于碳化硅粒度分布范围大、未去除细坯粉、底釉层釉料的高温粘度低和采用普通陶瓷砖的快烧工艺,产品均存在一定的缺陷,尤其是表面质量存在的缺陷更为严重,无法满足实际生产的需求。对比例1-2,由于未添加回收废瓷料和陶瓷抛光废渣、以及未采用复配形成具有双峰特征的底釉粒度分面,所制得的产品性能也均不及实施例1-3。

[0106]

对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下还可以做出若干简单推演或替换,而不必经过创造性的劳动。因此,本领域技术人员根据本发明的揭示,对本发明做出的简单改进都应该在本发明的保护范围之内。上述实施例为本发明的优选实施例,凡与本发明类似的工艺及所作的等效变化,均应属于本发明的保护范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1