一种从含硫酸亚铁的混合溶液中分离稀土盐的方法

1.本发明属于资源二次利用以及电化学回收领域,涉及一种从含硫酸亚铁的混合溶液中分离稀土盐的方法。

背景技术:

2.稀土元素(ree)广泛应用于各种高科技领域,如超导体,风力发电,显示设备,混合动力电动汽车和存储设备。在人类共同努力开发清洁能源的背景下,全球对高效设备和材料的需求正在增加,以钕铁硼永磁体为代表的稀土铁合金材料在稀土应用中所占的比例越来越大,稀土的年需求以约8%的速度增长。

3.钕铁硼磁体通常含有27-31wt.%的稀土元素(nd约22wt.%),其品位明显大于原始矿石,因此具有非常高的精炼值。需要注意的是,钕铁硼磁体的生命周期从电子产品的2-3年到风力涡轮机的20-30年不等。随着磁体寿命的结束,在可预见的未来将产生大量的钕铁硼废物。从废物中回收稀土是必要的,它将成为支持绿色生产的重要二次资源,也是构建稀土可持续供应链的关键部分。

4.同时,钕铁硼废料约为70wt.%的金属铁,目前还不能高附加值使用。如果能在稀土回收的基础上对金属铁进行高效回收,并将钕铁硼废料的几乎全部组分回收利用,将有效降低钕铁硼产品在整个生命周期内的环境负荷。

5.目前,稀土元素的回收主要包括湿法冶金和火法冶金。湿法工艺在分离和回收稀土元素方面具有明显优势,对原料的适应性强,稀土回收率及产品纯度高,缺点是流程长、药耗大,且会产生一定的环境问题。火法冶金是在高温下回收稀土元素的过程,通常具有流程短、环境友好等优点,但其处理量小、回收率低、能耗高,对原料品质要求相对较高。

6.电化学法是新兴的回收方法,它的一大优势是化学品消耗低,对原料的要求不高,反应体系温和,有较强的选择性,产生的废液量少,更加清洁环保,具有巨大的优化潜力和相当广阔的应用前景。

7.makarova等人使用硫酸和草酸作为电解质,稀土元素以草酸盐沉积的形式在阴极回收。kumari等人使用柠檬酸作为废物电化学浸出的电解质,用d2ehpa选择性地从电解质中提取稀土元素,并在草酸沉淀和煅烧后得到稀土氧化物。venkatesan等人使用了双阳极系统,使nd

3+

和fe

2+

转化为氢氧化物沉淀,然后通过盐酸选择性地浸出稀土氢氧化物,最终稀土元素通过草酸沉淀回收。上述方法采用电化学方法回收稀土,部分考虑了铁元素的回收,但普遍存在回收产物无法可利用价值低、分离过程药剂消耗大等问题,而且硼元素的回收路径并未提及。

8.中国发明专利cn111154980a公开了一种钕铁硼废料溶液电解再生方法。该方法先去除钕铁硼废料表面的防腐层,然后借助钕铁硼磁性使废料聚集为整体并用作电解系统的阳极。电解过程中阳极溶解,稀土、铁离子进入溶液。其中,铁离子在阴极析出,成为高纯铁;稀土元素以离子态富集于电解液中。电解结束后以溶剂萃取方式回收电解液中的稀土元素,生产稀土氧化物或者进一步生产稀土金属。该方法虽然考虑了铁元素的回收,但硼元素

回收方式并未涉及。另外,其稀土回收需要通过有机溶剂萃取加强选择性,远不及通过物理性质分离稀土清洁环保。

9.中国发明专利cn112941321a公开了一种电化学阳极氧化联用离子絮凝剂强化钕铁硼磁体浸出反应的方法。该方法以钕铁硼磁体作为阳极,以惰性导电材料作为阴极,在室温下进行电解,使钕铁硼磁体中的稀土、铁元素进入溶液,离子型絮凝剂在电场下快速移动促进金属元素沉淀,强化浸出反应。电解后沉淀与电解液分离,沉淀清洗后得到回收产物,电解液回到电解工序重复利用。该方法仅通过电化学方法强化磁体浸出,回收产物为结构疏松的混合氢氧化物,其得到产品利用价值有限,后续的酸溶分离过程增加了药剂消耗。

10.中国发明专利cn113846221a公开了一种钕铁硼合金废料的绿色回收方法。该方法将钕铁硼废料去除油污和非磁性杂质,采用含0.6mol

·

l-1

硫酸亚铁铵、0.1mol

·

l-1

柠檬酸和0.4mol

·

l-1

硼酸的混合溶液作为电解液,将阳极置于滤袋中,把废料填充在滤袋与阳极之间;将带有滤袋的阳极和阴极在酸性电解液中进行电解,稀土元素以离子形式进入电解液,后向电解液中添加na2so4回收稀土元素。该方法并未考虑回收铁元素和硼元素,稀土元素的回收需要添加na2so4增强选择性,形成的(re,na)(so4)2复盐沉淀中的na元素还需要进一步分离。同时,电解质使用大量缓冲剂,引入除稀土、铁和硼元素之外的元素,铵根离子、柠檬酸根离子和钠离子使电解质体系更加复杂。

11.中国发明专利cn112522527a公开了一种从钕铁硼磁体废料中回收稀土元素的方法。该方法使钕铁硼废料在阳极氧化溶解,通过加入硫酸铵与柠檬酸钠二水化合物,以防止共沉淀反应,铁元素通过电沉积在阴极回收,稀土元素通过加入na2so4以复盐形式沉淀回收。该方法并未考虑回收硼元素,稀土元素的回收同样需要添加na2so4增强选择性,得到复盐沉淀中的na元素分离会进一步增加药剂消耗。

12.目前,电化学工艺在浸出阶段极大的减少了药剂损耗,然而稀土元素的回收过程严重依赖于试剂(草酸、硫酸钠等)来增强选择性,不可避免地使工艺复杂化,且难以简单得到较纯的、无需提纯的稀土产品。此外,铁元素的回收需要消耗大量的药剂,如:氨水、草酸和氢氟酸等,部分工艺还需高温煅烧,其回收途径仍需要优化。同时,获得的铁产品,如:fecl3,fe(oh)3和fe2o3使用价值有限,远不如直接转化为单质铁。

技术实现要素:

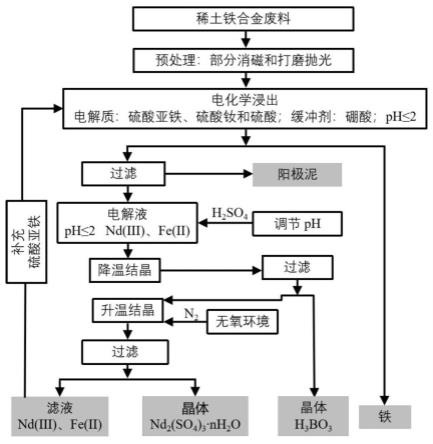

13.本发明提出了一种从含硫酸亚铁的混合溶液中分离稀土盐的方法,用于解决上述背景技术中提出的问题,该方法采用联合工艺:通过电化学浸出稀土铁合金废料,铁元素在阴极得到回收,混合溶液中稀土元素通过升温结晶选择性回收,硼元素通过降温结晶选择性回收,补充硫酸亚铁后的混合溶液可以回用到电化学浸出工序,避免大量的药剂消耗和高温能耗,形成无废弃物排放的闭环工艺。

14.为解决上述技术问题,本发明提供如下技术方案:

15.一种从含硫酸亚铁的混合溶液中分离稀土盐的方法,包括:

16.步骤s1、初始溶液调制:以含有fecl2、feso4、nd2(so4)3中的一种或几种的混合溶液为基础,以内含为主、外配为辅的h3bo3为缓冲剂,以hcl或h2so4调节溶液ph,调制得到初始溶液;其中固有的h3bo3即为混合溶液中本身含有的h3bo3。

17.步骤s2、电化学浸出:在初始溶液中,以稀土铁合金废料作为阳极进行电化学浸

出,以钛、镍或铁为阴极材料通过电沉积回收铁,电化学浸出时溶出的h3bo3作为自缓冲剂,电化学浸出过程中加入稀h2so4保持体系ph≤2,混合溶液中的fe

2+

和nd

3+

物质的量浓度之比可调节至特定范围;

18.步骤s3、结晶分离:混合溶液通过过滤去除固体不溶物,通过滴加稀硫酸调节ph值ph≤2,钕元素在n2氛围下通过升温结晶以nd2(so4)3.nh2o晶体形式回收,硼元素在n2氛围下通过降温结晶以h3bo3晶体形式回收,feso4仍保留在溶液中;

19.步骤s4、电解质回用:晶体过滤后所得滤液恢复到室温,在补充一定量feso4后回用到电化学浸出过程。

20.可选地,步骤s1中fe

2+

浓度在0.02~7.12mol

·

l-1

之间,nd

3+

浓度在0.01~0.93mol

·

l-1

之间,h3bo3浓度在0.021~0.53mol

·

l-1

之间;步骤s1中以hcl或h2so4调节溶液ph,ph上限2.01~2.09、ph下限1.72~1.97。

21.可选地,步骤s2在-0.1℃~100℃温度下进行,以稀土铁合金废料为阳极材料,阳极区反应为nd2fe

14

b-37e-+3h2o

→

2nd

3+

+14fe

2+

+3h

+

+h3bo3,钕元素和铁元素以离子形式进入溶液。

22.可选地,步骤s2中外配的h3bo3以溶液形式加入混合溶液。

23.可选地,步骤s2电化学浸出过程中,阴极区反应为fe

2+

+2e-→

fe和2h

+

+2e-→

h2,以钛、镍或铁为阴极材料,通过电沉积方法回收铁元素。

24.可选地,在步骤s2电化学浸出过程中,fe

2+

和nd

3+

物质的量浓度之比不断降低并调节在0.52~65.8之间。

25.可选地,步骤s2电化学浸出过程中,硼元素以h3bo3形式进入溶液而不断富集,当h3bo3浓度超过1.21mol

·

l-1

时,应暂停s2电化学浸出步骤;混合溶液中的h3bo3采用降温结晶方法分离回收,其温度范围在3.5℃~8.5℃之间。

26.可选地,步骤s3结晶过程中,混合溶液滴加稀h2so4调节ph≤2.09,同时补充s2电化学浸出中因阴极析氢消耗的h+。

27.可选地,步骤s3结晶过程中混合溶液在80.9℃~99.9℃的自然气氛中进行升温结晶,nd

3+

结合so

42-以棒状或簇状的nd2(so4)3·

nh2o晶体形式回收,其直径大于10μm,铁元素占比小于0.1wt.%。

28.可选地,步骤s4电解质回用过程中,过滤后所得滤液液自然冷却到-0.1~65℃之间,加入硫酸亚铁至浓度0.01mol~7.12mol/l后回用到s2电化学浸出过程。

29.本发明提供的技术方案带来的有益效果至少包括:

30.本发明可用于回收主要成分为稀土和铁的合金废料,如:钕铁硼永磁体废料;对合金进行电化学浸出后,通过电沉积法回收铁,通过结晶法回收稀土,产品可以直接投入工业应用,无需进一步提纯。

31.对原料要求较低。该回收方法适用于主要成分为稀土和铁的合金废料,主要用于回收钕铁硼永磁体废料,对废料的型号、形状以及大小具有较好的宽容度,废料在经过简单预处理即可投入回收工序。

32.磁体的浸出率高。该方法在较大的阳极电流下可以实现无选择性的电化学浸出,能够将99.9%以上的稀土和铁元素从固相转移至液相,元素以离子态和可溶物形式被富集在电解液中。

33.反应体系温和。该方法仅可在低于100℃的环境下开展回收工作,仅需用硫酸亚铁和少量硫酸调节混合溶液理化性质,避免了湿法冶金强酸、强碱浸出带来的巨大药剂损耗,避免冗长的回收流程,没有火法冶金的高温反应带来的热量损耗,反应体系温和易应控制。

34.实现铁高值有效回收。在以法拉第过程为主的反应过程中,阳极区发生钕铁硼废料各相的氧化反应,阴极区由于析氢过电位的存在,主反应为亚铁离子的还原反应。过程中不断通过滴加硫酸稳定ph值,避免fe(oh)3的形成,使铁以单质形式高值有效回收。

35.应用物理性质实现稀土和铁选择性分离。通过加入缓冲剂并配合相应的工艺条件,实现通过结晶分离稀土盐。基于稀土硫酸盐溶解度随温度升高而降低的特性,通过在无氧环境下升温结晶的方法从电解液中选择性提取稀土元素,其产品铁元素占比小于0.1wt.%。

36.对硼元素进行有效回收。基于硼酸的溶解度的特性,通过降温结晶的方法以h3bo3晶体形式回收部分硼元素,剩余h3bo3仍留在溶液中作为缓冲剂。

37.绿色闭环回收工艺。分离过程无需添加药剂增强选择性,保证了电解液质的稳定性和可循环性,通过电化学性质和物理性质实现了铁和稀土的综合回收,整个过程清洁环保形成闭环,仅消耗电、feso4和少量h2so4。

附图说明

38.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

39.图1为本发明的工艺流程图;

40.图2为本发明实施例1中回收产物高纯铁示意图,其中(1)为回收产物高纯铁的扫描电镜图,(2)为回收产物高纯铁的整体形貌图,(3)为回收产物高纯铁的xrd图,(4)为回收产物高纯铁扫描电镜图a点能谱分布图,(5)为回收产物高纯铁扫描电镜图b点能谱分布图;

41.图3为本发明实施例1中回收产物水合硫酸钕晶体示意图,其中(1)为回收产物水合硫酸钕晶体的扫描电镜图,(2)为回收产物水合硫酸钕晶体的整体形貌图,(3)为回收产物水合硫酸钕晶体扫描电镜图c点能谱分布图,(4)为回收产物水合硫酸钕晶体扫描电镜图d点能谱分布图,(5)为回收产物水合硫酸钕晶体扫描电镜图e点能谱分布图。

具体实施方式

42.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图及具体实施例对本发明的技术方案进行详细的描述。

43.实施例1

44.实验材料是从磁选机拆解的n42型钕铁硼永磁体废料,通过xrf测定其主要成分为:fe 65.27wt.%,nd 21.53wt.%,pr 6.62wt.%,b1.02wt.%,co 0.78wt.%,si 0.64wt.%,a10.43wt.%,mn0.31wt.%,cu 0.23wt.%,zr 0.12wt.%。工艺流程如图1所示,具体而言:

45.电解前预处理:钕铁硼废料在马弗炉中在150℃下加热2小时进行部分退磁,为方

便实验将废料切成阳极小块,用无水乙醇和去离子水洗去污染物。在电解前用#500碳化硅砂纸去除表面镀层使银白色金属表面暴露,用电子天平称重并记录。阴极钛板用#500,#900,#1200和#2000号碳化硅砂纸依次进行机械抛光,用无水乙醇超声清洗去除油污,然后在盐酸、硫酸中活化并用去离子水清洗,远离阳极的一侧用绝缘胶带密封,使放电面积保持一定。

46.电解液配制:称取一定质量41.7075g feso4·

7h2o和1.5458g h3bo3,配制250ml浓度为0.6mol

·

l-1

feso4和0.1mol

·

l-1

h3bo3的电解液,通过稀h2so4将ph值调至2.0;

47.电解:在250ml电解槽中,在水浴温度60℃和直流电流0.2a进行电解94小时。电解过程中连续通入n2以保持无氧环境,滴加稀h2so4调节电解液ph值≤2。

48.阳极过程:nd2fe

14

b-37e-+3h2o

→

2nd

3+

+14fe

2+

+3h

+

+h3bo3。

49.阳极电化学浸出过程中,99.9%以上的钕元素和铁元素从固相转移至液相,元素以离子态和可溶物形式被富集在电解液中。

50.阴极过程:fe

2+

+2e-→

fe和2h

+

+2e-→

h2个。

51.在热力学上,应先发生析氢反应,而不是铁的电沉积。然而,由于析氢过电位的存在,阴极只有少量氢气生成,亚铁离子的还原仍是主反应。稀土元素非常活泼,nd/nd

3+

的标准电极电位为-2.32v(vs.she),这表明nd

3+

不会在阴极区域发生电沉积。在长时间的电解过程中,滴加稀硫酸稳定电解液ph值≤2。

52.电解产品处理:电解结束后,电解液进行真空过滤。钛板用去离子水快速冲洗,然后用无水乙醇脱水,然后在电鼓风恒温烘箱中干燥,剩余钕铁硼废料以同样的方式进行清洁脱水,固体产物进行称重并记录。回收产物示意图如图2所示,由图2(1)-(5)可知,所得产物铁具有高的纯度。

53.icp-oes分析显示,过滤后电解液中钕含量为20.69g/l,其浓度远大于nd2(so4)3在60℃下的最大溶解度(s=2.8g/100g h2o),原因是高浓度的so4

2-促进了络合离子ndso

4+

和nd(so4)

2-的形成。

54.升温结晶:在99℃进行结晶,加入稀h2so4调节溶液ph值≤2,并连续通过n2。n2可以防止fe

2+

在结晶过程中被氧化,避免形成fe(oh)3干扰晶核的形成。同时,结晶过程中可加入少量的nd2(so4)3·

nh2o(n=5;8)晶种,通过诱导成核加速晶体析出。

55.24小时后,在高温和热气的作用下,混合溶液进一步浓缩,溶液中nd2(so4)3的过饱和度进一步增加。钕元素以水合硫酸盐nd2(so4)3·

nh2o的形式选择性地分离出来。对产物晶体的能谱分析结果表明,铁元素的质量分数不超过0.1wt.%,回收了电解质溶液中44.19%的钕元素,电解质保持浅绿色。结晶产物示意图如图3所示,由图3(1)-(5)可知,所得产物nd2(so4)3具有高的纯度。

56.电解质溶液回用:补充feso4后,混合溶液返回电化学浸出工序。

57.本发明所得单质铁可直接投入多个领域使用,未被回收的钕元素将在后续循环中得到回收,水合硫酸钕晶体的煅烧的产物(nd2o3)可作为原料直接作为稀土使用。

58.实施例2

59.实验材料是从电子废弃物中拆卸的钕铁硼永磁体废料,通过xrf测定其主要成分为:fe 62.93wt.%,nd 22.42wt.%,pr 3.29wt.%,dy 0.096wt.%,b 0.998wt.%,co 0.092wt.%,ni 0.11wt.%,mn 0.017wt.%。

60.电解前预处理:钕铁硼废料在马弗炉中在150℃下加热2小时进行部分退磁,为方便实验将废料切成阳极小块,用无水乙醇和去离子水洗去污染物。在电解前用#500碳化硅砂纸去除表面镀层使银白色金属表面暴露,用电子天平称重并记录。阴极钛板用#500,#900,#1200和#2000号碳化硅砂纸依次进行机械抛光,用无水乙醇超声清洗去除油污,然后在盐酸、稀h2so4中活化并用去离子水清洗,远离阳极的一侧用绝缘胶带密封,使放电面积保持一定。

61.电解液配制:称取一定质量3.7841g nd2(so4)3·

8h2o,配制250ml浓度为0.021mol/lnd2(so4)3的电解液,通过稀h2so4将ph值调至2.0;

62.电解:在250ml电解槽中,在水浴温度60℃和直流电流0.2a进行电解82小时。电解过程中连续通入n2以保持无氧环境,滴加稀h2so4调节电解液ph值≤2。

63.阳极过程:nd2fe

14

b-37e-+3h2o

‑→

2nd

3+

+14fe

2+

+3h

+

+h3bo3。

64.阳极电化学浸出过程中,99.9%以上的钕元素和铁元素从固相转移至液相,元素以离子态和可溶物形式被富集在电解液中。

65.阴极初期过程:2h

+

+2e-→

h2个。

66.阴极中后期过程:fe

2+

+2e-→

fe和2h

+

+2e-→

h2个。

67.在热力学上,因为fe

2+

浓度过低,阴极初期先发生析氢反应。然而,随着阳极电化学浸出的fe

2+

进入溶液,阴极中后期主反应仍是铁的电沉积,只有少量氢气生成。稀土元素非常活泼,nd/nd3+的标准电极电位为-2.32v(vs.she),这表明nd

3+

不会在阴极区域发生电沉积。在长时间的电解过程中,滴加稀h2so4稳定电解液ph值≤2。

68.电解产品处理:电解结束后,电解液进行真空过滤。钛板用去离子水快速冲洗,然后用无水乙醇脱水,然后在电鼓风恒温烘箱中干燥,剩余钕铁硼废料以同样的方式进行清洁脱水,固体产物进行称重并记录。

69.icp-oes分析显示,过滤后电解液中钕含量为18.69g/l,其浓度远大于nd2(so4)3在60℃下的最大溶解度(s=2.8g/100g h2o),原因如实例2所述。

70.升温结晶:在99℃进行结晶,加入稀h2so4调节溶液ph值≤2,并连续通过n2。n2可以防止fe

2+

在结晶过程中被氧化,避免形成fe(oh)3干扰晶核的形成。同时,结晶过程中可加入少量的nd2(so4)3·

nh2o(n=5;8)晶种,通过诱导成核加速晶体析出。

71.24小时后,在高温和热气的作用下,混合溶液进一步浓缩,溶液中nd2(so4)3的过饱和度进一步增加。钕元素以水合硫酸盐nd2(so4)3·

nh2o的形式选择性地分离出来。对产物晶体的能谱分析结果表明,铁元素的质量分数不超过0.1wt.%,回收了电解质溶液中45.19%的钕元素,电解质保持浅绿色。

72.电解质溶液回用:补充feso4后,混合溶液返回电化学浸出工序。

73.本发明所得单质铁可直接投入多个领域使用,未被回收的钕元素将在后续循环中得到回收,水合硫酸钕晶体的煅烧的产物(nd2o3)可作为原料直接作为稀土使用。

74.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1