油气井固井防腐外加剂及用于超高温酸性气井的多元复合防腐蚀水泥浆体系

1.本发明涉及油气井固井技术领域,具体为油气井固井防腐外加剂及用于超高温酸性气井的多元复合防腐蚀水泥浆体系。

背景技术:

2.在超高温酸性气井固井作业中,固井水泥环通常会受到酸性腐蚀的影响导致油气开采环节受阻。腐蚀介质一方面会破坏水泥环与地层间的胶结,导致层间互窜;另一方面,腐蚀介质还将随渗流通道继续向内运移,并直接作用于套管和油管,使其发生穿孔甚至导致全井报废。若该项问题无法得到有效控制,将会导致井喷或全井报废,造成重大安全事故。因而确保油井水泥石基本性能满足常规固井作业要求的基础上,开展水泥石抗腐蚀、防气窜研究是提高这类复杂固井质量的关键,也是确保超高温酸性气井的长效稳定生产的前提。

3.对于提高固井水泥石的抗腐蚀性能,国内外学者进行过大量研究。yuan b等利用纳米硅胶乳(nl)的成膜性和填充效应,将水泥石的原始渗透率和平均孔径分别降低了3.35倍和35.38%。此外,nl还与ca(oh)2反应生成低ca/si比的托贝莫来石,降低了水泥的ph值。rooby d等研究了纳米caco3(cfc)、纳米sio2(cfs)和纳米zro2(cfz)掺杂下对粉煤灰(cf)水泥石腐蚀性能的影响,发现纳米材料能抑制水泥石的开裂,抗腐蚀性得到明显增强。krivenko p等采用表面活性剂和na3po4对可溶性硅酸钠(sss)进行改性,随后探究其对矿渣基水泥的影响。结果表明,采用改性sss可使矿渣基水泥石的基体密实度得到显著提升,力学性能和抗腐蚀能力得到增强。zhang b等以苯乙烯磺酸钠(sss)和纳米sio2为乳化剂,采用无皂乳液聚合法制备了无皂乳液(psac),并对psac水泥在90℃、3mpa co2条件下的碳化性能进行了评测。发现psac具有典型的核壳结构和良好的耐热性,psac水泥石经过60d的腐蚀后的腐蚀深度仅为2.16mm,渗透率为0.0018md,抗压强度下降了6.65%。xu b等构建了由非晶纳米二氧化硅、乳胶和树脂所组成的复合抗腐蚀添加剂(cra),并对cra水泥石在150℃下的腐蚀性能进行了研究。发现cra水泥石的原始渗透性降低,且水泥石中的ch相减少,水化产物ca/si降低,水泥石的腐蚀抗性得到增强。zuo j等探究了环氧树脂乳液协同偏高岭土(mk)使用时对水泥石腐蚀性能的影响,发现添加mk后,环氧树脂乳液水泥石的吸水率和氯离子扩散系数均显著降低。尤其是1250目mk的氯离子扩散系数最大下降值为73.1%。

4.但上述防腐蚀外加剂还存在许多问题,常规的聚合物、树脂类材料在高温、超高温条件下性能衰退明显,且对水泥浆的稠化过程存在较大影响;耐酸颗粒在粒径较大时具有较好的浆体流动性,但沉降稳定性差,粒径较小时又会降低浆体流动性,增大泵送难度;多数无机矿粉与水泥浆具有较好的配伍性,但会大幅降低水泥石早期抗压强度。此外,这些水泥浆体系用料单一,无法满足复杂的实际工况,且多应用于中、低温环境,涉及超高温腐蚀研究的案例极少。

技术实现要素:

5.本发明的目的在于提供一种油气井固井防腐外加剂,以解决水泥浆体系抗腐蚀性能差的问题。

6.为了达到上述目的,本发明提供了一种油气井固井的防腐外加剂,其特征在于,它是采用高炉矿渣、偏高岭土、生物灰、羟基磷灰石和碱式碳酸锌中的两种组分或两种以上组分混合而成。

7.进一步的,它是由按照重量份比计的高炉矿渣9-11份、偏高岭土4-6份、生物灰4-6份和羟基磷灰石4-6份组成。

8.一种用于超高温酸性气井的多元复合防腐蚀水泥浆体系,包括按照重量份比计的:嘉华g级油井水泥90-110份、高温稳定剂30-40份、功能性复合乳液5-7份、降失水剂4-6份、高效分散剂3-5份、所述油气井固井防腐外加剂1-15份、膨胀剂0.5-1.5份。

9.为了提高水泥石基体密实度,所述功能性复合乳液为改性聚苯乙烯乳液、纳米液硅、碱液和胺类聚合物的混合物。

10.进一步,所述改性聚苯乙烯乳液、纳米液硅、碱液和胺类聚合物的质量配比为7:6:0.2:9。

11.为了提高水泥浆的流动性,所述分散剂为磺化甲醛-丙酮缩聚物、萘系磺酸盐和聚羧酸类分散剂中的至少两种组合,采用该分散剂能够避免因稠度过高而导致的难以进行泵送问题,降低了工程成本,该分散剂组合是综合了耐温性、分散效果、混配能力进行选取的。

12.优选的,所述磺化甲醛-丙酮缩聚物含量大于所述分散剂总含量的70%。

13.为了抑制α-c2sh相,所述高温稳定剂为200-250目的硅砂和/或纳米液硅乳液。

14.为了提高水泥石高温稳定性,所述嘉华g级油井水泥中sio2含量≥20%,cao含量≥61%,该比例下的水泥浆具有较好的基础性能,以及一定的ca质含量,利于与高温稳定剂间的火山灰反应。

15.优选的,所述多元复合防腐蚀水泥浆体系,包括按照重量份比计的:嘉华g级油井水泥100份、高温稳定剂35份、功能性复合乳液6份、降失水剂4.8份、高效分散剂3.4份、所述油气井固井防腐外加剂10-15份、膨胀剂0.8份。

16.有益效果:1、防腐外加剂中的无机粉剂主有孔道填充和碱性激发二次胶结两种形式。其中孔道填充主要利用防腐外加剂配合水泥石碳化所形成的致密碳酸钙层阻止酸性腐蚀介质的渗入。此外,该保护层还能降低高温高压下ca

2+

流失速度,从而减缓ca(oh)2和c-s-h相的腐蚀。而另一部分防腐外加剂则能在一定激发作用下表现出胶凝性,从而有效降低水泥石微孔隙,提高水泥石抗腐蚀能力;2、功能性复合乳液能有效减少水泥石内部原生孔隙,从而显著提高水泥石基体密实度,且该乳液能有效降低水泥浆在高温下的失水量,避免固井水泥浆因失水而导致失重和气窜等问题。此外,复合乳液中的碱性颗粒能激发无机矿粉形成结晶相,从而提高水泥石的基体密实度;3、本发明中硅质高温稳定剂粒径分布不同,使其与泥颗粒粒径间存在较好的交互性,所形成的堆积孔隙更小,且能保持较高的悬浮性,不易形成硅粉集中区,有利于对α-c2sh相的抑制;4、一种油气井固井多元复合防腐蚀水泥浆体系具有抗220℃超高温、抗气窜、抗co2腐蚀的固井水泥浆体系,能够有效满足异常高温酸性腐蚀气井的长期封固,减

少能耗需求,为勘探开发、高效生产和环境保护提供保障。

附图说明

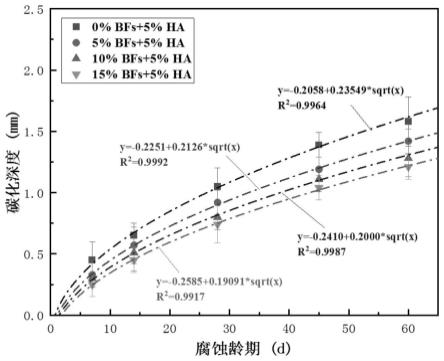

17.图1为本实施例1-4的腐蚀龄期对比图;图2是多元复合防腐蚀水泥石腐蚀区域微观结构(防腐外加剂组合加量为10%);图3是多元复合防腐蚀水泥石未腐蚀区域微观结构。

具体实施方式

18.以下结合实施例对本发明作进一步详细说明,但本发明的实施方式不限于此。通过结合以下实例,对本发明进一步阐述说明,本发明包括但不限于以下实例内容。嘉华g级油井水泥为嘉华特种水泥股份有限公司提供,300/800目硅粉、膨胀剂为市售产品,防腐外加剂组合、功能性复合乳液、消泡剂、降失水剂、分散剂为荆州嘉华科技有限公司提供。实例中无特殊说明,均为重量百分比。实施例1

19.一种适用于超高温酸性气井的多元复合防腐蚀水泥浆体系,涉及油气井固井技术领域,采用嘉华g级油井水泥、高温稳定剂、膨胀剂作为主要灰质成分,以功能性复合乳液作为微孔填充剂和防窜剂,具体组成如下:微孔填充剂和防窜剂,具体组成如下:

20.其中,嘉华g级油井水泥中sio2含量21%,cao含量70%;所述功能性复合乳液为改性聚苯乙烯乳液、纳米液硅、碱液和胺类聚合物的混合物;高温稳定剂为300目的硅砂,分散剂为7份磺化甲醛-丙酮缩聚物和3份萘系磺酸盐组合;功能性复合乳液为(6份改性耐温胶乳+1份稳定剂)+6份纳米液硅+0.2份naoh固相颗粒+9份胺类聚合物。

21.按上述表中的具体成分比例称取原料,混合,按照sy/t5546-92进行水泥浆的制备,命名为0% bfs。实施例2

22.本实施例在实施例1基础上,采用由高炉矿渣、偏高岭土、生物灰、羟基磷灰石、碱式碳酸锌和无机粉剂中的二种或二种以上作为防腐外加剂,具体组成如下:

23.防腐外加剂按照重量份比计的高炉矿渣10份、偏高岭土5份、生物灰5份和羟基磷灰石5份组成。

24.按上述表中的具体成分比例称取原料,混合,按照sy/t5546-92进行水泥浆的制备,命名为5% bfs。实施例3

25.本实施例在实施例2基础上,继续增加防腐外加剂占比,具体组成如下:

26.按上述表中的具体成分比例称取原料,混合,按照sy/t5546-92进行水泥浆,的制备,命名为10% bfs。实施例4

27.本实施例在实施例2基础上,继续增加防腐外加剂占比,具体组成如下:

28.按上述表中的具体成分比例称取原料,混合,按照sy/t5546-92进行水泥浆的制备,命名为15% bfs。

29.针对超高温油井水泥石腐蚀深度测试,主要以肉眼辨别并结合显微镜进行辅助观察,通过对恒定腐蚀龄期下的水泥石进行中线劈裂,并于腐蚀层侧边选取四处腐蚀厚度进行记录,随后求取均值得到腐蚀深度值。基于该方法对实例1-4进行测试,结果如附图所示。

30.由附图1可知,在60d龄期范围内,多元复合防腐蚀水泥石的腐蚀深度随腐蚀养护

龄期增长呈现规律性变化,且与常规净浆水泥石的腐蚀深度发展规律相一致,均符合y=a+b*sqrt(x)拟合关系式。随着防腐外加剂加量的提升,水泥石的腐蚀深度逐渐减小,其中10%和15%防腐外加剂下的水泥石腐蚀深度较为接近,因而控制防腐外加剂加量为10%左右时即可获得较为有效的防腐蚀效果。

31.针对腐蚀实验的抗压强度测试方法,按照国标gb//t199139-2012《固井水泥石试验方法》对腐蚀前后的水泥石进行抗压强度测定,并计算抗压强度衰退率。结果如表1所示。表1抗压强度衰退率

32.由表可知,随着防腐外加剂加量不断增加,多元复合防腐蚀水泥石的初始抗压强度呈现先减小后增大态势,而腐蚀60d的抗压强度变化率则逐渐下降,当防腐外加剂加量分别为10%和15%时,多元复合防腐蚀水泥石在60d时的抗压强度相较于腐蚀前,其波动范围在

±

4.5%,这说明在多元复合防腐蚀水泥石中,防腐外加剂加量在10%及以上时,能获得较为稳定的腐蚀性能。

33.针按多元复合防腐蚀水泥石,按照美国石油学会标准(api rp-40),采用hky-200脉冲衰减气体渗透率测定仪对水泥石样本进行渗透率测定,测试结果如表2。表2渗透率测定结果

34.由表可知,随着防腐外加剂加量不断增加,多元复合防腐蚀水泥石腐蚀60d的渗透率变化率逐渐下降,当防腐外加剂加量分别为10%和15%时,多元复合防腐蚀水泥石在60d时的渗透率相较于腐蚀前,波动范围在

±

3.5%,同样表现出较为稳定的腐蚀性能。

35.为分析多元复合防腐蚀水泥石腐蚀性能的影响原因,采用扫描电子显微镜对防腐外加剂加量为10%,腐蚀28d时多元复合防腐蚀水泥石剖面进行观察,判断多元复合防腐蚀水泥石腐蚀层在微观结构上的变化,结果如图2所示。

36.由图2可知,多元复合防腐蚀水泥石腐蚀层中存在少量零散caco3结晶相,多数caco3结晶相以聚集体形式存在,并可见少量聚合物覆膜层,未见硬硅钙石、ca(oh)2,剖面表现出良好的结构完整度。这是因为在多元复合防腐蚀水泥石中,碱激发矿物重结晶对水化产物原生孔洞结构进行胶结填充,有效提高了水泥石基体密实度,扩大胶结物的覆盖面,且在腐蚀过程中还能配合防腐外加剂和聚合物,进一步提高剖面结构完整度。

37.多元复合防腐蚀水泥石内部未腐蚀区域的微观结构如图3所示。

38.由图3可知,多元复合防腐蚀水泥石未腐蚀区域中含有大量碱激发矿物,具有较高

的结构完整度,并可见大量针状托勃莫来石及少量长片状防腐材料。此外,多元复合防腐蚀水泥石试样剖面中的基体填充物覆盖面积更大,完整度和致密程度也更高,从而提高了酸性腐蚀介质的侵入难度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1