高纯高强度氧化铝陶瓷基板及其制备方法与流程

1.本发明属于电子陶瓷材料技术领域,具体涉及一种高纯高强度氧化铝陶瓷基板及其制备方法。

背景技术:

2.氧化铝陶瓷基板在机械、热、电等物理性能上优于大多数氧化物陶瓷,且原料来源丰富,成本便宜,化学稳定性好,是目前电子工业集成电路中最常用的基板材料。根据后端工艺多种多样的镀膜技术以及可加工成不同的形状,因此广泛应用于厚膜电路、薄膜电路、混合电集成路、多芯片组件以及大功率igbt模块等领域。

3.氧化铝陶瓷基板可按氧化铝纯度分为75瓷、85瓷、95瓷和99瓷等不同的型号。氧化铝陶瓷的普遍特点是低介电常数,低损耗、机械强度较高、绝缘性能好,化学稳定性好。氧化铝含有量不同,其绝缘性质几乎不受影响,但是其强度、热导率、表面粗糙度、致密度等物理性能变化较大。另外当氧化铝陶瓷的纯度较低时,基板中第二相(玻璃相)较多,存多相晶界结构,陶瓷基板表面存大量微小的峰谷,因而表面粗糙度大;纯度越高的基板,多相晶界结构越少,表面越光洁致密、介质损耗越低,强度越高,但是价格也越高。

4.在厚膜电阻(膜层厚度>10μm)中,氧化铝基板用途最广的是96%纯度的氧化铝(96瓷),其后端主要采用丝网印刷技术进行镀膜以制备厚膜片阻,这方面技术相对较为成熟。96%的氧化铝具备相对较高的机械强度(三点抗弯:300~380mpa)、良好的导热性、化学稳定性和尺寸稳定性以及优异的电学性能。96%氧化铝由于玻璃相的存在,其表面粗糙度一般为0.2~0.6μm,基板最高使用温度可达1600℃。

5.在薄膜电阻(膜层厚度<10μm,通常<1μm)中,所镀膜层很薄,因此薄膜电阻的制备需要氧化铝基板拥有更光洁致密的表面结构,也因此对高纯氧化铝基板提出了需求。99.6%氧化铝是大多数薄膜电子基板应用的主力军,后端镀膜通常采用电路生成的溅射、蒸发和化学气相沉积金属。99.6%的氧化铝具有更高的纯度,更小的晶粒尺寸,使用其制备的基板具有优异的表面光滑度(其表面粗糙度一般为0.02~0.12μm),基板最高使用温度可达1700℃。但氧化铝基板纯度提升之后,其制备难度也呈指数级上升。高纯99.6%氧化铝陶瓷基板的致密度、介电常数和介电损耗、抗弯强度、热导率等优异物理性能缺一不可。

6.cn113213894a公开了一种流延成型制备纯度大于99wt%的高纯氧化铝陶瓷基板的方法,该方法所述陶瓷基板采用氧化铝陶瓷粉料粒径较粗,d50为0.8~1.5μm,陶瓷烧结温度为1580~1620℃,由于粉料粒径较粗,导致陶瓷烧结温度偏高,烧成后陶瓷晶粒不可避免地异常长大,从而基板抗弯强度不高,平均值≥450mpa。该强度无法满足薄膜电路对高纯氧化铝陶瓷基板的要求,因此还需要进一步优化工艺通过提升氧化铝陶瓷基板机械强度。

7.cn114538900a公开了一种高纯超薄高强度氧化铝陶瓷基板的制备方法,该方法采用的氧化铝粉体为纯度≥99.9%、粒径d50在0.2~0.4um的高纯α~al2o3粉体,所述氧化铝陶瓷基板的厚度为0.12~1.10mm,体积密度≥3.88g/cm3,弯曲强度≥550mpa。但该方法为单纯的固相烧结方式,导致烧结后陶瓷致密化程度差,陶瓷断面图片显示气孔多,致密度较

低,整体抗弯强度等性能相对不足。

技术实现要素:

8.针对现有技术存在的问题,本发明的目的在于提供一种高纯高强度氧化铝陶瓷基板及其制备方法。

9.本发明首先提供了一种高纯高强度氧化铝陶瓷基板的制备方法,其包括以下步骤:

10.a、将助熔剂、分散剂和混合溶剂a混合,经研磨分散,得粉浆体系a;所述助熔剂为氧化镁、氧化铌和氧化锆的混合物;

11.b、将粉浆体系a、氧化铝和混合溶剂b混合,经研磨分散,得粉浆体系b;

12.c、将粘接剂、增塑剂和混合溶剂c混合,溶解后,经静置,得预溶胶;

13.d、将粉浆体系b和预溶胶混合,经研磨分散,得流延浆料;

14.e、流延浆料依次经脱泡、流延成型和排胶,然后于1450~1520℃进行高温烧结,得高纯高强度氧化铝陶瓷基板;

15.其中,所述氧化铝、氧化镁、氧化铌和氧化锆的质量比为99.6%~99.7%:0.05%~0.15%:0.05%~0.25%:0.05%~0.15%。

16.优选的,上述制备方法中,所述氧化铝、氧化镁、氧化铌和氧化锆的质量比为99.6%~99.7%:0.10%~0.15%:0.10%~0.20%:0.10%~0.15%。

17.其中,上述制备方法中,所述氧化铝为纯度≥99.9%的氧化铝粉体。

18.其中,上述制备方法中,所述氧化铝的平均粒径d

50

为0.3~0.4μm。

19.其中,上述制备方法中,所述氧化镁为不低于分析纯的氧化镁粉体。

20.其中,上述制备方法中,所述氧化镁的平均粒径d50为0.2~0.4μm。

21.其中,上述制备方法中,所述氧化铌为不低于分析纯的的氧化铌粉体。

22.其中,上述制备方法中,所述氧化铌的平均粒径d

50

为0.2~0.4μm。

23.其中,上述制备方法中,所述氧化锆为不低于分析纯的的氧化锆粉体。

24.其中,上述制备方法中,所述氧化锆的平均粒径d

50

为0.1~0.3μm。

25.其中,上述制备方法中,所述混合溶剂a、混合溶剂b、混合溶剂c独立地选自乙醇、异丙醇、丁酮、二甲苯、正丁醇中的至少两种。

26.其中,上述制备方法中,所述混合溶剂a、混合溶剂b和混合溶剂c的总质量为氧化铝、氧化镁、氧化铌和氧化锆总质量的63.6~66.6%。

27.其中,上述制备方法中,所述混合溶剂a、混合溶剂b和混合溶剂c的质量比为3:7:10。

28.其中,上述制备方法中,所述分散剂为鲱鱼油类分散剂、磷酸酯类分散剂、离子型分散剂中的至少一种。

29.其中,上述制备方法中,所述分散剂的添加量为氧化铝、氧化镁、氧化铌和氧化锆总质量的0.3~1.0%。

30.其中,上述制备方法中,所述粘接剂为聚乙烯醇缩丁醛类粘接剂、乙烯基类粘接剂、丙烯酸类粘接剂中的至少一种。

31.其中,上述制备方法中,所述粘接剂的添加量为氧化铝、氧化镁、氧化铌和氧化锆

总质量的5~10%。

32.其中,上述制备方法中,所述增塑剂为邻苯二甲酸二丁酯(dbp)、邻苯二甲酸二辛酯(dop)、聚乙二醇(peg)中的至少一种。

33.其中,上述制备方法中,所述增塑剂的添加量为氧化铝、氧化镁、氧化铌和氧化锆总质量的3%~6%。

34.其中,上述制备方法中,步骤a中,所述研磨分散的时间为4~8h。

35.其中,上述制备方法中,步骤a中,所述粉浆体系a的平均粒径d50≤0.4μm。

36.其中,上述制备方法中,步骤b中,所述研磨分散的时间为18~30h。

37.其中,上述制备方法中,步骤b中,所述粉浆体系b的平均粒径d50为0.3~0.4μm。

38.其中,上述制备方法中,步骤c中,所述静置的时间为不少于6h。

39.其中,上述制备方法中,步骤d中,所述流延浆料的粘度为1000~3000cps,固含量为55~65wt%。

40.其中,上述制备方法中,步骤e中,脱泡后所得浆料的粘度为8000~15000cps,固含量为70~80wt%。

41.其中,上述制备方法中,步骤e中,流延成型时,控制流延速率为0.2~0.4m/min,制备得到厚度为0.15~0.45mm的流延生带。

42.优选的,上述制备方法中,步骤e中,所述高温烧结的温度为1480~1500℃。

43.其中,上述制备方法中,步骤e中,所述高温烧结的时间为60~180min。

44.本发明还提供了采用上述方法制备所得高纯高强度氧化铝陶瓷基板。

45.在本发明的一些实施例中,上述氧化铝陶瓷基板的抗弯强度≥590mpa,断裂韧性≥5.6mpa

·m1/2

。

46.在本发明的一些优选实施例中,上述氧化铝陶瓷基板的抗弯强度≥600mpa,断裂韧性≥5.8mpa

·m1/2

。

47.本发明的有益效果是:

48.本发明通过优化烧结助剂,在高纯氧化铝陶瓷基板烧结体系中引入nb2o

5-mgo-zro2复合烧结助剂,通过mgo限制氧化铝晶粒的异常长大,通过zro2增加烧结强度和断裂韧性,在固相烧结+液相烧结(微量)的协同作用下,在较低温度下制备出高致密度、高强度和断裂韧性的陶瓷烧结体。本发明从性能上进一步提高高纯氧化铝陶瓷的物理性能,从成本上降低烧结温度至1480~1500℃,加快烧结时间,提高产品烧结效率,极大地节省了能耗和设备成本,降低了高纯陶瓷基板的烧结难度。

附图说明

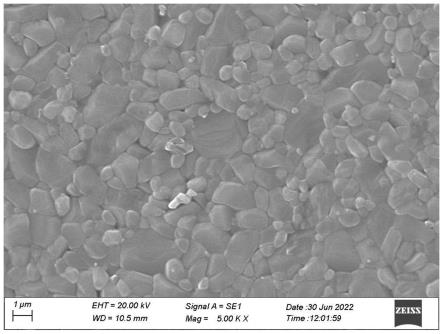

49.图1为本发明实施例7中流延生带的空气面sem图。

50.图2为本发明实施例7中流延生带的薄膜面sem图。

51.图3为本发明实施例11中氧化铝陶瓷基板的表面sem图。

52.图4为本发明实施例11中氧化铝陶瓷基板的断面sem图。

具体实施方式

53.具体的,高纯高强度氧化铝陶瓷基板的制备方法,包括以下步骤:

54.a、将助熔剂、分散剂和混合溶剂a混合,经研磨分散,得粉浆体系a;所述助熔剂为氧化镁、氧化铌和氧化锆的混合物;

55.b、将粉浆体系a、氧化铝和混合溶剂b混合,经研磨分散,得粉浆体系b;

56.c、将粘接剂、增塑剂和混合溶剂c混合,溶解后,经静置,得预溶胶;

57.d、将粉浆体系b和预溶胶混合,经研磨分散,得流延浆料;

58.e、流延浆料依次经脱泡、流延成型和排胶,然后于1450~1520℃进行高温烧结,得高纯高强度氧化铝陶瓷基板;

59.其中,所述氧化铝、氧化镁、氧化铌和氧化锆的质量比为99.6%~99.7%:0.05%~0.15%:0.05%~0.25%:0.05%~0.15%。

60.本发明通过添加一定比例的氧化镁、氧化铌和氧化锆作为助熔剂,通过砂磨均匀分散在氧化铝颗粒周围,形成固相烧结+液相烧结的复合烧结机理,加快烧结过程中氧化铝颗粒致密化迁移速率,抑制晶粒异常长大,从而完成高纯99.6%高致密度高强度陶瓷基板的制备。

61.本发明中,高分散度的亚微米级mgo均匀分散在α~al2o3晶粒周围,在相对较低温度下与α~al2o3晶粒反应生成mgo

·

al2o3,抑制了烧结过程中晶粒异常长大。另外均匀分布的mgo、α~al2o3、ce2o5形成低共熔物的玻璃相,分布填充于al2o3颗粒间隙中,加快烧结时的致密化速率。

62.均匀分散的zro2是通过马氏体相变增韧(由m相转变为t相,相变时会引起大约7%~9%的体积收缩,逆方向,由t相转变成m相,相变时会引起大约3%~5%的体积膨胀)和晶须增韧协同作用提升高纯氧化铝陶瓷的抗弯强度和断裂韧性。在陶瓷烧结过程中,t-zro2存在氧化铝晶粒中,当裂纹逐渐扩展进入t相晶粒的区域时,裂纹尖端的部分t相将在裂纹尖端应力场的作用下,发生t-m的相变反应,形成相变过程区。在过程区内,一方面,裂纹扩展会产生新的断裂表面,需吸收一部分能量;另一方面,t-m相变引起的体积膨胀也需消耗能量;同时相变的晶粒由于体积膨胀而对裂纹产生压应力,阻碍裂纹进一步扩展,有闭合并阻碍裂纹蔓延的作用;同时,相应反应中集聚的内应力会使材料结构出现不均匀性,从而影响裂纹扩展形态,使裂纹出现扭曲偏转。从而起到减少体系裂纹,提升陶瓷烧结体强度的作用。

63.陶瓷烧结是指经过成型的粉末在加热到一定温度后开始收缩,在低于物质熔点温度之下变成致密、坚硬烧结体的过程。影响烧结过程的因素主要有陶瓷粉体活性、烧结助剂、烧结温度等。nb2o5是用于氧化铝陶瓷烧结的添加剂,其熔点为1485℃,蒸发温度为1800~1900℃,因此在烧结过程中期nb2o5与均匀分布的al2o3、mgo晶粒,相互融合,形成无固定形态的玻璃液相。液相填充于al2o3晶粒周围,使氧化铝颗粒在液相中迁移,液相传输速率远大于固相颗粒的迁移(约相差1000倍),因此加快烧结致密化速率,从而加快烧结速度。

64.特别地,在陶瓷烧结过程中若无任何烧结助剂的作用,则属于纯固相烧结,由于陶瓷晶粒固相迁移速率远低于液相传输速率(扩散速率约降低1000倍),会导致产品在高温过程中的内应力增大,陶瓷烧结致密化程度不高,难以形成均匀致密体,增加成本能耗,并降低产品生产效率。

65.经试验,本发明控制粉体材料中各组分配比为:氧化铝:氧化镁:氧化铌:氧化锆的质量比99.6%~99.7%:0.05%~0.15%:0.05%~0.25%:0.05%~0.15%,能够制得抗

弯强度≥590mpa,断裂韧性≥5.6mpa

·m1/2

的高纯高强度氧化铝陶瓷基板。优选地,控制氧化铝:氧化镁:氧化铌:氧化锆的质量比99.6%~99.7%:0.10%~0.15%:0.10%~0.20%:0.10%~0.15%,氧化铝陶瓷基板性能得到进一步提升,其抗弯强度≥600mpa,断裂韧性≥5.8mpa

·m1/2

。

66.本发明中,所述氧化铝为纯度≥99.9%的氧化铝粉体,其平均粒径d

50

为0.3~0.4μm;所述氧化镁为不低于分析纯的氧化镁粉体,其平均粒径d50为0.2~0.4μm;所述氧化铌为不低于分析纯的的氧化铌粉体,其平均粒径d

50

为0.2~0.4μm;所述氧化锆为不低于分析纯的的氧化锆粉体,其平均粒径d

50

为0.1~0.3μm。

67.本发明中,有机溶剂(即混合溶剂a、混合溶剂b、混合溶剂c)的种类和配比可采用本领域的常规配置,即选自乙醇、异丙醇、丁酮、二甲苯、正丁醇中的至少两种;其中,乙醇+丁酮、异丙醇+丁酮体系作为市面可售的常规溶剂,相对更容易干燥,更绿色环保,刺激性气味最少;同时,为了便于大规模生产,且减少工人操作的误差,一般混合溶剂a、混合溶剂b、混合溶剂c采用相同混合体系的有机溶剂。

68.本发明中,混合溶剂a、混合溶剂b和混合溶剂c的总质量占氧化铝、氧化镁、氧化铌和氧化锆总质量的63.6~66.6%。混合溶剂a、混合溶剂b和混合溶剂c所起作用不同,将混合溶剂视为整体100%,混合溶剂a、b、c可分用量如下:混合溶剂a最优比为15%,占粉体总质量为9.5~10%,主要作用是预分散烧结助剂,保证烧结助剂的均匀分散和粒径研磨;混合溶剂b最优比为35%,占粉体总质量为22.3~23.3%,主要作用是将氧化铝原料粉体化浆,保证粉体的均匀分散和粒径研磨;混合溶剂c为50%,占粉体总质量为31.8~33.3%,主要作用是将充分溶胶粘接剂pvb和增塑剂dbp,保证添加剂的均匀溶解。将上述混合溶剂a、b、c进行均匀球磨混合,进一步得到脱泡流延所需浆料。

69.本发明中,分散剂、粘接剂、增塑剂等添加剂均为市售的常规添加剂。其中,所述分散剂为鲱鱼油类分散剂、磷酸酯类分散剂、离子型分散剂中的至少一种。,其添加量为氧化铝、氧化镁、氧化铌和氧化锆总质量的0.3~1.0%;所述粘接剂为聚乙烯醇缩丁醛类粘接剂(根据分子量、醛化度细又可分为很多型号)、乙烯基类粘接剂、丙烯酸类粘接剂中的至少一种,其添加量为氧化铝、氧化镁、氧化铌和氧化锆总质量的5~10%;所述增塑剂为为邻苯二甲酸二丁酯(dbp)、邻苯二甲酸二辛酯(dop)、聚乙二醇(peg)中的至少一种,其添加量为氧化铝、氧化镁、氧化铌和氧化锆总质量的3%~6%。

70.本发明步骤a中、步骤b中、步骤d中,烧结助剂的分散一般在砂磨机内进行。本发明中,研磨分散效果对于陶瓷粉体活性至关重要,因此需要严格限定研磨分散时间和粒度表征结果。步骤a中,控制研磨分散的时间为4~8h,得到平均粒径d50≤0.4μm的粉浆体系a;步骤b中,控制研磨分散的时间为18~30h,得到平均粒径d50为0.3~0.4μm的粉浆体系b;步骤d中,得到粘度为1000~3000cps、固含量为55~65wt%的流延浆料。

71.本发明步骤c中,将粘接剂、增塑剂和混合溶剂c混合后,需进行充分溶胀溶解,至胶溶液清澈透明,并静置6h以上,得到可使用的预溶胶溶液。粘接剂的溶胶是一个大分子裂解的过程,该过程需要一定时间,经试验,溶胶完成后静置6h以上,溶胶效果最好。

72.本发明步骤e中,将流延浆料压送至脱泡灌内,利用真空搅拌原理排除气泡并脱除部分溶剂,得到固含量为70~80wt%、浆料粘度为8000~15000cps的脱泡后浆料;然后将脱泡后浆料压送至流延机料槽中,通过设定合理流延干燥曲线,控制流延速率为0.2~0.4m/

min,制备得到厚度为0.15~0.45mm的流延生带(流延生带可按照产品所需尺寸进行裁切成流延生坯,再进行后续工序);然后将流延生带(或流延生坯)在排胶炉内进行排胶,根据热重曲线合理制定排胶曲线,特别地,在200~450℃范围内缓慢排胶,充分排除有机添加剂,得到排胶坯;最后于1450~1520℃进行高温烧结60~180min,制备得到高纯高强度氧化铝陶瓷基板。

73.经试验,本发明步骤e中,控制高温烧结的温度为1480~1500℃,所得氧化铝陶瓷基板性能得到进一步提升。

74.本发明还提供了采用上述方法制备所得高纯高强度氧化铝陶瓷基板。

75.下面通过实施例对本发明作进一步详细说明,但并不因此将本发明保护范围限制在所述的实施例范围之中。

76.本发明实施例和对比例中所使用的氧化铝粉体原料为国内市售购买,且均为同批次同一型号。实施例和对比例所用氧化铝粉体为高纯亚微米级氧化铝粉体,纯度≥99.9%,d50为0.3~0.4μm;氧化镁、氧化铌、氧化锆均为分析纯亚微米级粉体。

77.测试方法:

78.1、晶粒形貌和尺寸:利用扫描电子显微镜拍摄晶粒形貌图片,然后对所拍摄的照片使用image j软件计算极限/平均晶粒尺寸和气孔率。

79.2、抗弯强度:将基板样品通过激光切割为l=40mm、b=24mm的矩形标准件,采用螺旋测微器测得各样品厚度h,将测试样品置于电子万能试验机上,跨距l=30mm,辊棒直径d=3mm,加载速率v=0.5mm/min,测得基板试样临界抗弯力f,通过强度计算公式δ=3fl/2bh2得到样品强度数据。

80.3、断裂韧性:用wdw型电子万能实验机,通过单边切口梁法(senb法)测量材料的断裂韧性,加载速率设定为0.05mm/min。其计算公式为:kic=y3pla

1/2

/2bw2,就可求出材料的断裂韧性。

81.式中p为试样断裂时载荷,n;l为支座间跨距,mm;a为试样切口深度,mm;b为试样截面宽度,mm;w为试样截面高度,mm。

82.4、热导率:按照国家标准gb/t 5598-2015中的具体方案,将样品切割成直径d=10mm的圆片,将样品与同厚度标样经激光闪烁热扩散系数测试仪测试得到试样热扩散系数α及比热cp,通过阿基米德法测试试样的体积密度,通过导热系数公式λ=α

·

cp

·

ρ得到试样热导系数。

83.实施例1~15和对比例1

84.以下实施例提供了一种高纯(99.6%)高强度氧化铝陶瓷基板,其配方比例如表1所示,其制备方法如下:

85.①

预分散:按照表1中烧结助剂配方数据称量氧化镁、氧化铌和氧化锆,加入离子型分散剂0.5wt%(相对于氧化铝、氧化镁、氧化铌和氧化锆的总质量)和15%混合溶剂,球磨溶剂为乙醇+丁酮,也可以采用异丙醇+丁酮,在砂磨机内进行砂磨分散,砂磨时间为6h,得到粉浆体系

①

。

86.②

砂磨:按照表1配方比例,在粉浆体系

①

中加入氧化铝粉体和35%混合溶剂,将氧化铝团聚粉体充分研磨分散,砂磨时间为18h,砂磨结束后采用激光粒度仪测量粉体的d50为0.4μm,得到粉浆体系

②

。

87.③

预溶胶:将所需粘接剂pvb(此处采用pvb60,用量为8wt%(相对于氧化铝、氧化镁、氧化铌和氧化锆的总质量);也可采用pvb76或pvb79,但需注意更换粘接剂种类后对应添加量的协调)和增塑剂dbp,用量为4.8wt%(相对于氧化铝、氧化镁、氧化铌和氧化锆的总质量),加入剩余50%混合溶剂(步骤

①

~

③

中,混合溶剂的总用量为氧化铝、氧化镁、氧化铌和氧化锆的总质量的63.6~66.6%)进行充分溶胀溶解,至胶溶液清澈透明,并静置6h以上,得到预溶胶溶液

③

。

88.④

球磨:按上述粉浆体系

②

和预溶胶溶液

③

利用氮气加压至球磨机中,进一步球磨混合,得到出球磨后均匀稳定的流延浆料。

89.⑤

脱泡:将上述流延浆料压送至脱泡灌内,利用真空搅拌原理排除气泡并脱除部分溶剂,脱泡后,浆料固含量为75~78%,浆料粘度为12000~15000cps(不同实施例的固含量、粘度有所不同)。

90.⑥

流延成型:将脱泡后浆料压送至流延机料槽中,设定合理流延干燥曲线,流延速率为0.4m/min,得到厚度为0.45mm的流延生带。

91.⑦

裁片:将

⑥

中流延生带按照产品所需尺寸进行裁切,得到流延生坯。

92.⑧

排胶:将

⑦

中流延生坯在排胶炉内进行排胶,根据生坯热重曲线合理制定排胶曲线(在200~450℃范围内进行缓慢排胶),得到排胶片。

93.⑨

烧结:将

⑧

中排胶片进行高温烧结,烧结温度为1450~1520℃,保温时间60~180min,制备得到所述高纯高强度氧化铝陶瓷基板。

94.对比例1为相同特性粉体在不添加烧结助剂时的氧化铝陶瓷基板,实施例1~7为不同配比烧结助剂作用下的陶瓷基板。

95.在研发实验中,所采用的烧结设备为箱式排胶、烧结一体化烧结炉。批量生产中可采用ab回转隧道窑实现排胶、烧结一体化的量产工艺。

96.表1不同烧结助剂配比

97.编号al2o3(wt%)mgo(wt%)ce2o5(wt%)zro2(wt%)实施例199.60.400实施例299.600.40实施例399.6000.4实施例499.60.20.20实施例599.60.200.2实施例699.600.20.2实施例799.60.10.20.1对比例1100000

98.将以上实施例样品共同置于箱式炉进行烧结,烧结最高温度为1470℃,最高温保温时间120min,保温结束后带功率降温至800℃,随后随炉冷却。

99.性能测试

100.(1)、浆料中粉体分散性微观分析,图1和图2为实施例7中流延生带扫描电镜图像;可以看出,氧化铝粉体、烧结助剂(氧化镁、氧化铌、氧化锆)分散均匀、无明显颗粒重叠、团聚。氧化铝粉体粒径d50范围为0.3~0.4μm,对于粉体的分散和平均粒径的管控达到理想要求。

101.(2)、结合相应测试原理分别测定实施例1~7和对比例1所制备的陶瓷基板的抗弯强度、断裂韧性和热导率,结果如表2所示。

102.表2不同烧结助剂配比下陶瓷基板性能

[0103][0104]

从表2可以看出不添加烧结助剂时,相同烧结条件下密度低,平均晶粒尺寸偏大,烧结后气孔多,相应基板抗弯强度、断裂韧性及热导率低。当添加氧化镁、氧化铌、氧化锆中一元或二元,相应烧结致密性和物理性能均有提高。当采用适当比例,例如按照实施例7进行三元烧结助剂时,在1470℃,保温120min后,烧结密度为3.95g/cm3,抗弯强度为552.6mpa,断裂韧性为5.3mpa

·m1/2

,热导率为31.7(w/m

·

k)。

[0105]

从表2可以看出最佳烧结助剂配比为实施例7,随后对实施例7进行不同烧结制度方案的探索。结果如表3所示。

[0106]

表3不同烧结制度下陶瓷基板性能

[0107][0108]

以上不同烧结制度下,实施例11为该烧结助剂配比下最理想的烧结制度。烧结密

度接近理论密度3.98g/cm3,气孔率统计数据为0.7%(气孔面积占电镜视野总面积之比),抗弯强度为601.2mpa,断裂韧性为5.8mpa

·m1/2

,热导率为32.2(w/m

·

k)。图3和图4分别为实施例11的扫描电镜表面和断面图片。从扫描电镜可以看出,晶粒分布均匀致密,无明显连续空隙、空洞,烧结情况理想。

[0109]

综合分析以上实施案例,当采用氧化镁、氧化铌、氧化锆的三元烧结助剂,高纯氧化铝陶瓷基板的烧结原理为固相烧结+液相烧结协同作用,其中氧化镁形成尖晶石限制了晶粒异常长大,保证了晶粒大小的均匀性。氧化铌则与周围氧化铝和氧化镁形成微量液相,加快烧结致密化速率。氧化锆则通过马氏体相变增韧和晶须增韧共同作用,进一步提升基板物理性能。当mgo添加量为0.1wt%,nb2o5添加量为0.2wt%,zro2添加量为0.1wt%,烧结温度为1480℃,保温时间为120min条件下,陶瓷基板抗弯强度为601.2mpa,断裂韧性为5.8mpa

·m1/2

,达到最佳值。

[0110]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1