一种掺杂改性硬碳材料及其制备方法和应用与流程

1.本发明属于电池技术领域,涉及一种掺杂改性硬碳材料及其制备方法和应用。

背景技术:

2.随着社会的发展和生活节奏的加快,人类对于便携式电子产品和电动车的要求越来越高。在生活节奏的加快下,人们开始越发关注产品的倍率性能。目前产品所用的电池负极材料一般为石墨材料,但其比容量已达上限,结构缺乏长期稳定性,难以维持长时间大电流放电,因此需要开发具有优异倍率性能的替代材料。

3.硬碳作为负极碳材料的一种,具有优异的倍率性能,适合运用于快充电池体系中。但硬碳同时具有首圈库伦效率低、可逆容量低等缺点,需要对其进行掺杂改性,以获得更高的库伦效率。同时,通过掺杂改性可以增加碳材料的活性位点,使锂离子更容易在其内部快速地扩散,从而提高材料的导电性和倍率性能。cn109301220a公开了一种氮掺杂硬碳材料的制备方法,其将植物资源酸洗,然后浸渍于氮源水溶液中,制得预产品;然后在保护性气氛下,对预产品进行热处理,制得具有多孔结构的氮掺杂硬碳材料。cn109768218a公开了一种氮掺杂的硬碳锂离子电池负极材料,该专利将生物质碳源经水热处理,再与氯化胆碱型离子液体按比例均匀混合后,先进行预处理,然后高温碳化获得掺杂氮元素的生物质碳材料,可应用于锂离子电池负极材料。cn109148847b公开了一种具有高倍率性能的硼掺杂改性的硬碳包覆负极材料,该专利以硬碳碳源在炭化后于负极基材表面形成硬碳碳层,以硼氧化合物在高温下分解产生氧化硼,在高温下在负极基材表面形成硼碳键以及硼碳氧键等复合结构,提高材料的倍率性能。

4.硬碳材料可通过掺杂提高自身的电化学性能,但是现有制备掺杂改性硬碳材料的方法中,尤其是以制备聚合物为碳前驱体的方法中,制备工艺条件需要优化,硬碳材料的倍率性能仍有待提升。

技术实现要素:

5.针对现有技术中存在的问题,本发明的目的在于提供一种掺杂改性硬碳材料及其制备方法和应用。本发明优化了硬碳的前驱体制备工艺,以化学聚合的方式制备了含氮和/或硫的聚合物,炭化后制备得到具有优异电化学性能的掺杂改性硬碳材料,改善了硬碳材料的倍率性能、库伦效率和循环稳定性。

6.为达到此发明目的,本发明采用以下技术方案:

7.第一方面,本发明提供了一种掺杂改性硬碳材料的制备方法,所述制备方法包括:

8.(1)将聚合物单体和氧化剂混合,进行聚合反应,得到聚合产物;

9.其中,所述氧化剂包括fecl3和/或k2ptcl4,所述聚合物单体包括吡咯、苯胺和噻吩中的任意一种或至少两种的组合;

10.(2)将步骤(1)所述聚合产物进行热处理,得到热交联产物;

11.(3)将步骤(2)所述热交联产物进行炭化,得到掺杂改性硬碳材料。

12.本发明中,所述聚合物单体包括吡咯、苯胺和噻吩中的任意一种或至少两种的组合,例如可以是括吡咯和苯胺的组合,苯胺和噻吩的组合,吡咯和噻吩的组合,或吡咯、苯胺和噻吩的组合等。

13.本发明以化学聚合的方式制备了含氮和/或硫的聚合产物,热处理并炭化后制备得到具有优异电化学性能的掺杂改性硬碳材料,硬碳材料中原位掺杂有氮和/或硫,通过优化制备工艺,改善了硬碳材料的倍率性能和库伦效率,适合应用于锂离子电池。采用本发明的掺杂改性硬碳材料制成的半电池,能够获得更高的库伦效率和优异的倍率性能。

14.优选地,步骤(1)所述聚合物单体和所述氧化剂的摩尔比为(2~6):1,例如可以是2:1、2.5:1、3:1、3.5:1、4:1、4.5:1、5:1、5.5:1或6:1等,进一步优选为3:1。

15.本发明中通过调控聚合物单体和氧化剂的比例,进一步提升了硬碳的前驱体(即聚合产物)的性能,提高了掺杂改性硬碳材料的倍率性能和库伦效率。

16.优选地,步骤(1)所述氧化剂为k2ptcl4,采用该特定的氧化剂能够提高单体聚合速率,调整聚合产物形貌,进而使得制备的硬碳材料具有优良的孔隙率和结构稳定性,改善材料的倍率性能和循环稳定性。

17.本发明通过控制聚合物单体和氧化剂的比例,以及氧化剂种类的选择,二者协同配合,优化硬碳前驱体的制备工艺,达到改善掺杂改性硬碳材料的倍率性能、库伦效率和循环稳定性的目的。

18.优选地,步骤(1)所述聚合物单体为吡咯。

19.作为本发明所述制备方法的优选技术方案,步骤(1)所述将聚合物单体和氧化剂混合的过程中,还加入反应溶剂。

20.优选地,所述反应溶剂包括水。

21.优选地,步骤(1)所述聚合反应的温度为0~30℃,例如可以是0℃、1℃、5℃、10℃、20℃或30℃等,优选为0℃。

22.优选地,步骤(1)所述聚合反应的时间为6~24h,例如可以是6h、8h、10h、12h、14h、16h、18h、20h、22h或24h等,优选为12h。

23.作为本发明所述制备方法的优选技术方案,步骤(1)所述聚合反应后、步骤(2)所述热处理前,还包括过滤、洗涤和干燥的操作。

24.优选地,所述洗涤的溶剂包括乙醇和水。

25.示例性地,将所述热处理的产物过滤,得到滤饼,将所述滤饼分别用乙醇和水交替洗涤三次。

26.优选地,所述干燥的温度为50~80℃,例如可以是50℃、55℃、60℃、65℃、70℃、75℃或80℃等,时间为4~10h,例如可以是4h、5h、6h、7h、8h、9h或10h等。

27.优选地,所述聚合产物包括聚吡咯、聚苯胺和聚噻吩中的任意一种或至少两种的组合,例如可以是聚吡咯和聚苯胺的组合,聚苯胺和聚噻吩的组合,聚吡咯和聚噻吩的组合,或聚吡咯、聚苯胺和聚噻吩的组合等。

28.作为本发明所述制备方法的优选技术方案,步骤(2)所述热处理的温度为200~500℃,例如可以是200℃、250℃、300℃、350℃、400℃、450℃或500℃、等,在此温度范围内进行热处理,有利于聚合物前驱体形成具有合适孔隙率的稳定结构,当温度偏低时,会影响聚合物的炭化效果,当温度偏高时,会影响孔隙率和结构稳定性。

29.优选地,步骤(2)所述热处理的时间为3~6h,例如可以是3h、3.5h、4h、4.5h、5h、5.5h或6h等。

30.优选地,步骤(2)所述热处理的升温速率为0.5~10℃/min,例如可以是0.5℃/min、1℃/min、2℃/min、3℃/min、4℃/min、5℃/min、6℃/min、7℃/min、8℃/min、9℃/min或10℃/min等。

31.优选地,步骤(2)所述热处理的气氛中的气体包括氮气。

32.作为本发明所述制备方法的优选技术方案,步骤(3)所述炭化的温度为800~1500℃,例如可以是800℃、850℃、900℃、950℃、1000℃、1050℃、1100℃、1150℃、1200℃、1250℃、1300℃、1350℃、1400℃、1450℃或1500℃等,优选温度为800℃;在此温度范围内进行炭化,有利于形成具有合适空隙和结构的炭化物,当温度偏低时,聚合物无法有效炭化形成合适空隙,当温度偏高时,炭化物中孔和大孔增加,结构坍塌,失去稳定性。

33.优选地,步骤(3)所述炭化的时间为1~10h,例如可以是1h、2h、3h、4h、5h、6h、7h、8h、9h或10h等,优选为3~5h。

34.优选地,步骤(3)所述炭化的升温速率为0.5~10℃/min,例如可以是0.5℃/min、1℃/min、2℃/min、3℃/min、4℃/min、5℃/min、6℃/min、7℃/min、8℃/min、9℃/min或10℃/min等,进一步优选为1℃/min。

35.优选地,步骤(3)所述炭化的气氛中的气体包括氮气。

36.作为本发明所述制备方法的优选技术方案,所述炭化后,还包括球磨和过筛的操作。

37.优选地,所述球磨的转速为200~900r/min,例如可以是200r/min、300r/min、400r/min、500r/min、600r/min、700r/min、800r/min或900r/min等,进一步优选为500r/min。

38.优选地,所述球磨的时间为3~10h,例如可以是3h、4h、5h、6h、7h、8h、9h或10h等,进一步优选为5h。

39.优选地,所述过筛的筛网目数为100~500目,例如可以是100目、150目、200目、250目、300目、350目、400目、450目或500目等。

40.作为本发明所述制备方法的优选技术方案,所述制备方法包括:

41.(1)将聚合物单体和反应溶剂混合后,加入氧化剂混合,在0~30℃进行聚合反应6~24h后,将得到的产物进行过滤,并将所述过滤得到的滤饼进行洗涤和干燥,得到聚合产物;

42.其中,所述氧化剂包括k2ptcl4,所述聚合物单体包括吡咯、苯胺和噻吩中的任意一种或至少两种的组合,所述反应溶剂包括水,所述聚合物单体和所述氧化剂的摩尔比为(2~6):1,所述聚合产物包括聚吡咯、聚苯胺和聚噻吩中的任意一种或至少两种的组合;

43.(2)将步骤(1)所述聚合产物以0.5~10℃/min的升温速率升温至200~500℃热处理3~6h,所述热处理的气氛中的气体包括氮气,得到热交联产物;

44.(3)将步骤(2)所述热交联产物以0.5~10℃/min的升温速率升温至800~1500℃炭化1~10h,所述炭化的气氛中的气体包括氮气,将所述炭化得到的产物以200~900r/min球磨3~10h,并过100~500目筛,得到掺杂改性硬碳材料。

45.第二方面,本发明提供了一种掺杂改性硬碳材料,所述掺杂改性硬碳材料采用根

据第一方面所述的制备方法制备得到,所述掺杂改性硬碳材料中的掺杂元素包括氮和/或硫。

46.本发明的掺杂改性硬碳材料为氮和/或硫掺杂改性硬碳材料,具有优异的电化学性能,适合应用于锂离子电池。

47.第三方面,本发明提供了一种锂离子电池,所述锂离子电池的负极包括根据第二方面所述的掺杂改性硬碳材料。

48.采用本发明的掺杂改性硬碳材料制成的锂离子电池,能够获得更高的库伦效率以及优异的倍率性能和循环稳定性。

49.相对于现有技术,本发明具有以下有益效果:

50.本发明以化学聚合的方式制备了含氮和/或硫的聚合产物,热处理并炭化后制备得到具有优异电化学性能的掺杂改性硬碳材料,硬碳材料中原位掺杂有氮和/或硫,通过优化制备工艺,改善了硬碳材料的倍率性能和库伦效率,适合应用于锂离子电池。采用本发明的掺杂改性硬碳材料制成的半电池,能够获得更高的库伦效率和优异的倍率性能。

附图说明

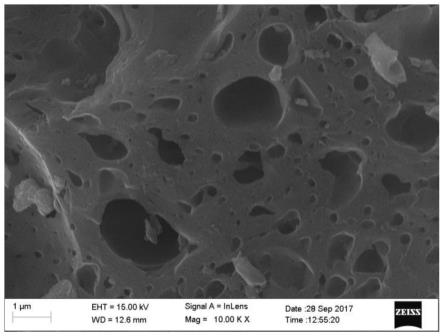

51.图1是本发明的实施例1制备得到的掺杂改性硬碳材料的sem图。

52.图2是本发明的实施例1、实施例5和实施例6制备得到的掺杂改性硬碳材料的循环性能图。

53.图3是本发明的实施例1、实施例5和实施例6制备得到的掺杂改性硬碳材料的倍率性能图。

具体实施方式

54.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

55.实施例1

56.本实施例提供了一种掺杂改性硬碳材料的制备方法,包括:

57.(1)将吡咯单体和水混合后,加入氧化剂k2ptcl4,单体和氧化剂摩尔比为3:1,进行聚合反应,聚合反应温度为0℃,反应时间为12h;将反应产物进行过滤,并将过滤得到的滤饼分别用乙醇和蒸馏水交替洗涤3次,洗涤后的产物放在60℃的烘箱中干燥8h,得到聚合产物聚吡咯;

58.(2)将聚合产物均匀平铺于石英舟中,置于管式炉内,氮气氛围下,以1℃/min的升温速率,升温到300℃,保温时间3h,待自然冷却后,收集热交联产物;

59.(3)将上述热交联产物置于管式炉中,在氮气氛围下,以1℃/min的升温速率,升温到800℃进行炭化,炭化时间5h,将炭化得到的产物以500r/min球磨5h,并过300目筛,得到掺杂改性硬碳材料,记为s1。

60.本实施例制备得到的掺杂改性硬碳材料中的掺杂元素包括氮,其sem图如图1所示。

61.实施例2

62.本实施例提供了一种掺杂改性硬碳材料的制备方法,包括:

63.(1)将苯胺单体和水混合后,加入氧化剂k2ptcl4,单体和氧化剂摩尔比为3:1,进行聚合反应,聚合反应温度为0℃,反应时间为12h;将反应产物进行过滤,并将过滤得到的滤饼分别用乙醇和蒸馏水交替洗涤3次,洗涤后的产物放在60℃的烘箱中干燥8h,得到聚合产物聚苯胺;

64.(2)将聚合产物均匀平铺于石英舟中,置于管式炉内,氮气氛围下,以1℃/min的升温速率,升温到300℃,保温时间3h,待自然冷却后,收集热交联产物;

65.(3)将上述热交联产物置于管式炉中,在氮气氛围下,以1℃/min的升温速率,升温到800℃进行炭化,炭化时间5h,将炭化得到的产物以500r/min球磨5h,并过300目筛,得到掺杂改性硬碳材料,记为s2。

66.本实施例制备得到的掺杂改性硬碳材料中的掺杂元素包括氮。

67.实施例3

68.本实施例提供了一种掺杂改性硬碳材料的制备方法,包括:

69.(1)将噻吩单体和水混合后,加入氧化剂k2ptcl4,单体和氧化剂摩尔比为3:1,进行聚合反应,聚合反应温度为0℃,反应时间为12h;将反应产物进行过滤,并将过滤得到的滤饼分别用乙醇和蒸馏水交替洗涤3次,洗涤后的产物放在60℃的烘箱中干燥8h,得到聚合产物聚噻吩;

70.(2)将聚合产物均匀平铺于石英舟中,置于管式炉内,氮气氛围下,以1℃/min的升温速率,升温到300℃,保温时间3h,待自然冷却后,收集热交联产物;

71.(3)将上述热交联产物置于管式炉中,在氮气氛围下,以1℃/min的升温速率,升温到800℃进行炭化,炭化时间5h,将炭化得到的产物以500r/min球磨5h,并过300目筛,得到掺杂改性硬碳材料,记为s3。

72.本实施例制备得到的掺杂改性硬碳材料中的掺杂元素包括硫。

73.实施例4

74.本实施例提供了一种掺杂改性硬碳材料的制备方法,包括:

75.(1)将噻吩单体和水混合后,加入氧化剂k2ptcl4,单体和氧化剂摩尔比为3:1,进行聚合反应,聚合反应温度为30℃,反应时间为12h;将反应产物进行过滤,并将过滤得到的滤饼分别用乙醇和蒸馏水交替洗涤3次,洗涤后的产物放在60℃的烘箱中干燥8h,得到聚合产物聚噻吩;

76.(2)将聚合产物均匀平铺于石英舟中,置于管式炉内,氮气氛围下,以1℃/min的升温速率,升温到300℃,保温时间3h,待自然冷却后,收集热交联产物;

77.(3)将上述热交联产物置于管式炉中,在氮气氛围下,以1℃/min的升温速率,升温到800℃进行炭化,炭化时间5h,将炭化得到的产物以500r/min球磨5h,并过300目筛,得到掺杂改性硬碳材料,记为s4。

78.本实施例制备得到的掺杂改性硬碳材料中的掺杂元素包括硫。

79.实施例5

80.本实施例提供了一种掺杂改性硬碳材料的制备方法,包括:

81.(1)将吡咯单体和水混合后,加入氧化剂fecl3,单体和氧化剂摩尔比为2:1,进行聚合反应,聚合反应温度为0℃,反应时间为12h;将反应产物进行过滤,并将过滤得到的滤饼分别用乙醇和蒸馏水交替洗涤3次,洗涤后的产物放在60℃的烘箱中干燥8h,得到聚合产

物聚吡咯;

82.(2)将聚合产物均匀平铺于石英舟中,置于管式炉内,氮气氛围下,以1℃/min的升温速率,升温到300℃,保温时间3h,待自然冷却后,收集热交联产物;

83.(3)将上述热交联产物置于管式炉中,在氮气氛围下,以1℃/min的升温速率,升温到800℃进行炭化,炭化时间5h,将炭化得到的产物以500r/min球磨5h,并过300目筛,得到掺杂改性硬碳材料,记为s5。

84.本实施例制备得到的掺杂改性硬碳材料中的掺杂元素包括氮。

85.实施例6

86.本实施例提供了一种掺杂改性硬碳材料的制备方法,包括:

87.(1)将吡咯单体和水混合后,加入氧化剂fecl3,单体和氧化剂摩尔比为3:1,进行聚合反应,聚合反应温度为0℃,反应时间为12h;将反应产物进行过滤,并将过滤得到的滤饼分别用乙醇和蒸馏水交替洗涤3次,洗涤后的产物放在60℃的烘箱中干燥8h,得到聚合产物聚吡咯;

88.(2)将聚合产物均匀平铺于石英舟中,置于管式炉内,氮气氛围下,以1℃/min的升温速率,升温到300℃,保温时间3h,待自然冷却后,收集热交联产物;

89.(3)将上述热交联产物置于管式炉中,在氮气氛围下,以1℃/min的升温速率,升温到800℃进行炭化,炭化时间5h,将炭化得到的产物以500r/min球磨5h,并过300目筛,得到掺杂改性硬碳材料,记为s6。

90.本实施例制备得到的掺杂改性硬碳材料中的掺杂元素包括氮。

91.实施例7

92.除吡咯单体和氧化剂的摩尔比为1.5:1外,其余均与实施例1相同。

93.实施例8

94.除吡咯单体和氧化剂的摩尔比为6.5:1外,其余均与实施例1相同。

95.实施例9

96.除步骤(2)所述热处理的温度为180℃外,其余均与实施例1相同。

97.实施例10

98.除步骤(2)所述热处理的温度为520℃外,其余均与实施例1相同。

99.对比例1

100.除将步骤(1)中的吡咯单体替换为酚醛树脂,将氧化剂k2ptcl4替换为二乙烯基苯和盐酸的混合物外,其余均与实施例1相同。

101.一、锂离子电池的制备

102.(1)将实施例和对比例中制备的掺杂改性硬碳材料、粘结剂聚偏氟乙烯(pvdf)和乙炔黑按照质量比8:1:1的比例称量后置于玛瑙研钵中研磨并充分混合,研磨一段时间后在混合物中加入一定量的氮甲基吡咯烷酮(nmp)继续研磨成浆料;

103.(2)干净铜箔使用无水乙醇擦拭后,将适量浆料转移到铜箔一侧,调节涂布刀高度刻度为18μm,然后使用涂布器完成涂布;涂布完成后将铜箔置于汞灯下烘烤至表面干燥后,利用裁片机将铜箔裁成直径为16mm的圆形电极片,作为电池负极;

104.(3)将裁得的电极片在手套箱中组装成扣式半电池;正极为锂片。

105.二、性能测试

106.(1)循环性能测试

107.将实施例和对比例制备得到的锂离子电池以1c的倍率进行循环充放电,电压区间为0.005-2v,循环次数为100次,记录电池第一圈的库伦效率以及电池循环100周后的容量,将第100周容量除以第一圈容量,计算电池100周的容量保持率,第一圈的库伦效率和100周容量保持率结果如表1所示。

108.(2)倍率性能测试

109.将实施例和对比例制备得到的锂离子电池在0.005-2v电压区间内,依次以20ma/g、40ma/g、100ma/g、200ma/g、500ma/g和20ma/g的电流密度进行循环,每个电流密度下的循环圈数为7圈,记录电池在500ma/g电流密度下35次循环后的容量,结果如表1所示。

110.表1

[0111][0112][0113]

综上实施例1-10可知,本发明以优化碳前驱体制备工艺,改善硬碳材料倍率性能和库伦效率为目的,改变不同制备条件,制备了不同的掺杂改性硬碳材料,制备得到的掺杂改性硬碳材料具有优异的倍率性能和库伦效率。

[0114]

通过实施例1与实施例5和实施例6的对比可知,本发明中采用k2ptcl4作为氧化剂,能够显著地提高掺杂改性硬碳材料的倍率性能、库伦效率和循环稳定性。图2为实施例1中的s1、实施例5中的s5和实施例6中的s6的循环性能曲线,实施例1中采用k2ptcl4作为氧化

剂,实施例5和实施例6中采用fecl3作为氧化剂,对比可以看出s1在1c倍率下循环100次后,容量保持率为74.50%,首次效率为89.4%;而s5在1c倍率下循环100次后,容量保持率为74.20%,首次效率为84.1%。因此本发明的掺杂改性硬碳材料具有更好的容量保持率和库伦效率。图3为实施例1中的s1、实施例5中的s5和实施例6中的s6的倍率性能曲线,实施例1的硬碳材料s1在20ma/g电流密度下40次循环后容量为282.790mah/g,在500ma/g电流密度下35次循环后容量为146.466mah/g,其显著高于s5和s6,说明本发明的氮掺杂硬碳材料具有更好的大倍率充放电性能。

[0115]

通过实施例1与实施例7-8的对比可知,本发明中聚合物单体和氧化剂的比例会影响硬碳材料的孔隙率和倍率性能;实施例7中氧化剂的含量偏多,会使材料介孔增加,循环稳定性变差,实施例8中氧化剂的含量偏少,会减少孔隙的生成,倍率性能变差。因此,与实施例7-8相比,实施例1的倍率和循环稳定性能更好。

[0116]

通过实施例1与实施例9-10的对比可知,本发明中采用200~500℃的温度进行热处理能够得到性能更加优异的掺杂改性硬碳材料。实施例9中热处理温度偏低,聚合物无法有效炭化形成合适空隙,实施例10中热处理温度偏高,炭化物中孔和大孔增加,结构坍塌,失去稳定性。因此,与实施例9-10相比,实施例1的材料循环稳定性能更优。

[0117]

通过实施例1与对比例1的对比可知,本发明中优化碳前驱体的制备工艺,改善了硬碳材料的倍率性能和库伦效率,制备得到的掺杂改性硬碳材料具有更优的电性能,而对比例1中采用酚醛树脂,其不带有掺杂元素,其离子电导性能较差,因此其倍率性能显著差于实施例1。

[0118]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1