一种覆铜陶瓷基板双层同时烧结的方法与流程

1.本发明涉及覆铜陶瓷基板加工领域,更具体地说,它涉及一种覆铜陶瓷基板双层同时烧结的方法。

背景技术:

2.现有技术中,覆铜陶瓷基板烧结时,通常在网带上每排放置两只治具,每个治具放置一片铜,瓷片,进行烧结,这样导致烧结效率低,功耗高。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种覆铜陶瓷基板双层同时烧结的方法,通过改变治具实现双层堆叠后再改变烧结工艺,从而烧结出符合要求的产品,同时提高产能,降低能耗。

4.本发明的上述技术目的是通过以下技术方案得以实现的:一种覆铜陶瓷基板双层同时烧结的方法,包括以下步骤:s1、铜片清洗;s2、铜片氧化;s3、瓷片超声清洗、烘干;s4、治具、产品放置:在烧结炉备料台上先摆放下层碳化硅烧结治具,内部放置瓷片、铜片;然后在治具上再放置上层的碳化硅治具,碳化硅治具在其边缘上表面至少具有两个凸起,其边缘下表面对应凸起的地方具有凹槽;当两层碳化硅治具叠放时,下层的碳化硅治具的凸起卡在上层碳化硅治具的凹槽内;然后在顶部再盖上陶瓷盖板;s5、运输:将产品连同治具成列依次放置在烧结炉的传输网带上,每相邻的治具紧密贴合,网带传输速度为100-200mm/min;s6、烧结:使用特定的烧结曲线,产品、治具在炉膛中经历升温,保温,降温阶段,其中升温阶段温度从rt℃到1030~1060℃,保温阶段1030~1070℃,降温阶段从1060~1070℃到rt℃;其中烧结炉升降温总功率为3-5kw;在升温过程中,炉膛内的上部的升温功率80%-100%,炉膛内的下部的升温功率70%-90%,并且炉膛内的上部的升温功率始终大于炉膛内的下部的升温功率10%;在降温过程中,炉膛内的上部的降温功率70%-90%,炉膛内的下部的降温功率80%-100%,炉膛内的上部的降温功率始终低于炉膛内的下部的降温功率10%;s7、收料。

5.本发明进一步设置为:在s1铜片清洗步骤中,铜片经过除油、微蚀、酸洗、超声波清洗烘干彻底洗净。

6.本发明进一步设置为:在s2铜片氧化步骤中,铜片经过热氧化或者化学氧化处理。

7.本发明进一步设置为:所述热氧化包括在氮气保护气氛中通500-1500ppm氧气,600-800℃,带速100-200mm/min。

8.本发明进一步设置为:所述化学氧化处理包括氧化剂0.05-0.2mol/l,温度50-75℃。

9.本发明进一步设置为:在s3瓷片超声清洗步骤中,超声波频率40khz,时间5-10min。

10.本发明进一步设置为:在s6烧结步骤中,烧结过程在氮气保护气氛中通0-50ppm氧气。

11.综上所述,本发明具有以下有益效果:本发明的烧结效率双倍提升,在烧结炉网带带速相同的情况下产量提升一倍,产品单位能耗降低,专用烧结治具做了减重设计,这样可以放置双层治具,治具内放置瓷片、铜片,治具上再放置一层治具,治具内同样放上瓷片、铜片,再盖上陶瓷盖板,并且在烧结时匹配专用的烧结曲线,从而实现在保证烧结质量的前提下提示烧结效率,提高产能,降低能耗。

附图说明

12.图1为本发明的治具堆叠的结构示意图;图2为烧结炉内使用同一功率升降温后烧结出的陶瓷基板照片;图3为通过本发明工艺和治具烧结出来的陶瓷基板照片。

具体实施方式

13.下面结合附图和实施例,对本发明进行详细描述。

14.一种覆铜陶瓷基板双层同时烧结的方法,其经过以下步骤进行:s1、铜片清洗,铜片经过除油(酸性或碱性除油剂3%-10%)、微蚀(硫酸3%-10%加过硫酸钠1%-5%)、酸洗(3%-10%)、超声波清洗40khz烘干彻底洗净,线速1.0-2.0m/min;s2、铜片氧化:洗好的铜片经过热氧化(氮气保护气氛中通500-1500ppm氧气,600-800℃,带速100-200mm/min)或化学氧化(氧化剂0.05-0.2mol/l,温度50-75℃);s3、瓷片超声纯水清洗、烘干(超声波频率40khz,时间5-10min);s4、治具、产品放置,在烧结炉备料台先摆放下层碳化硅烧结治具,内部放置瓷片、铜片,治具上再放置上层碳化硅治具。使用特制的碳化硅双层烧结治具,如附图1所示的结构和摆放方式,在网带上成列摆放,依次进入烧结炉进行烧结,并且相邻的治具是完全贴合的,每列分为上下两层,下层治具边缘的凸起嵌入治具底部的凹槽,顶部再盖两片陶瓷盖板,陶瓷盖板抵在上层治具的凸起上;s5、将产品连同治具如附图所示放置到烧结炉传输网带上;网带传输速度100-200mm/min;s6、使用特定的烧结曲线,产品、治具在炉膛中经历升温,保温,降温阶段,其中升温阶段温度从rt℃到1030~1060℃,保温阶段1030~1070℃,降温阶段从1060~1070℃到rt℃;其中烧结炉升降温总功率为3-5kw;在升温过程中,炉膛内的上部的升温功率80%-100%,炉膛内的下部的升温功率70%-90%,并且炉膛内的上部的升温功率始终大于炉膛内的下部的升温功率10%;在降温过程中,炉膛内的上部的降温功率70%-90%,炉膛内的下部的降温功

率80%-100%,炉膛内的上部的降温功率始终低于炉膛内的下部的降温功率10%,烧结过程中在氮气保护气氛中通0-50ppm氧气;s7、收料。

15.通过以上步骤就可以制得符合生产要求的覆铜陶瓷基板了,在以往的工艺中,因为治具材料的限制,导致单个治具比较重,当将两个治具堆叠进行烧结时,网带带不动,并且没有卡扣,容易发生移位,本发明通过改进治具,采用碳化硅作为治具材料,大大减轻了重量,并且设计凸起跟凹槽的结构,实现堆叠后依然能够保持稳定,并且在烧结时,使每个相邻的碳化硅治具能够紧挨着进入烧结炉进行烧结,这样可以保证烧结时两侧不漏,这样烧结,仅仅是第一列和最后一列烧结后,会使产品两侧铜边发红,粗糙度大,热区不稳定导致的;而中间部分的治具内烧结的产品都能够完全符合要求,并且结合治具的结构,配合烧结温度曲线的调整,在烧结时,网带在规定速度下运行时,烧结炉内的纵向的温度曲线需要调整,即上部加热效率与下部加热效率并不相同,其相差10%左右是为了弥补由于堆叠而导致的温差反应,同时因为治具结构的调整,在上层的治具和陶瓷盖板之间形成空隙,能够增加上层的温度传递效率,从而在双层烧结时,能够保证产品能够符合烧结要求。

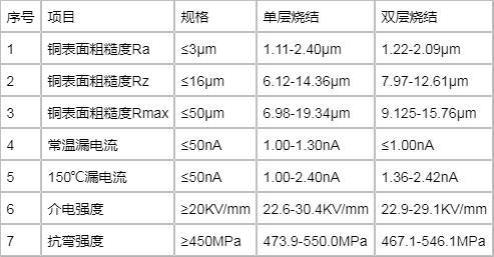

16.下表是传统的单层烧结和本发明的双层烧结后产品的检测数据对比:由此可以得出,本发明的双层烧结工艺烧结出的产品同样能够符合生产要求,但本发明烧结工艺能够有效提升烧结效率,降低能耗。

17.并且在双层烧结时,采用本发明的治具结构,但是不采用差异化的烧结功率,即烧结炉内上下部分的升温降温功率均保持一致,这样烧结出来时,上层治具内的陶瓷基板会出现如附图2中所示的状态,即会出现大气泡现象,是因为铜瓷未键合;而图3即为通过本发明的工艺烧结出来的陶瓷基板照片,其表面较为光滑均匀,未见气泡产生。

18.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1