一种精确控制MI-SiC/SiC复合材料中SiC纤维体积分数的方法与流程

本发明属于陶瓷基复合材料制备,尤其涉及一种精确控制mi-sic/sic复合材料中sic纤维体积分数的方法。

背景技术:

1、连续碳化硅纤维增强碳化硅陶瓷基复合材料(sic/sic)具有高强度、低密度、耐高温等突出优点,且具有类似金属的非脆性断裂行为,可靠性高,国外已经将sic/sic材料用于制造航空航天热结构件。

2、sic/sic材料的制备方法主要有以下几种:化学气相渗透法(chemical vaporinfiltration,cvi)熔融浸渗法(melt infiltration,mi)纳米渗透瞬态共晶法(nano-infiltration and trasient eutectic,nite)、溶胶-凝胶法(sol-gel)、先驱体浸渍裂解法(precursor impregnation and pyrolysis,pip)、cvi+pip及nite+pip等组合制备工艺(刘虎,杨金华,焦健,航空发动机用连续sic/sic复合材料制备工艺及应用前景,航空制造技术,2017)。

3、在这些技术中,mi工艺制备的sic/sic复合材料(mi-sic/sic)具有孔隙率低、导热率高、层间剪切强度高等性能优势,且该工艺还有制备周期短、成本低的突出优点,因此已在国外应用于制造航空发动机和工业燃气轮机热端构件。

4、美国通用电气(ge)公司开发了单向预浸带-熔渗(prepreg-mi)工艺,并发展了以为牌号的mi-sic/sic复合材料产品,已经成功应用于航空发动机及工业燃气轮机的涡轮外环、燃烧室等热结构件(董绍明,胡建宝,张翔宇,sic/sic复合材料mi工艺制备技术,航空制造技术,2014,6)。单向预浸带-mi工艺主要包括以下步骤:(1)首先采用化学气相沉积(cvd)技术在sic纤维表面制备界面层;(2)将sic粉体、碳粉体与树脂粘结剂、表面活性剂与溶剂混合,制备成陶瓷浆料,使浆料浸入带涂层的纤维束,湿法卷绕形成sic纤维单向预浸带;(3)单向预浸带层叠后形成复合材料预制体,然后经过固化实现定型;(4)热解将树脂碳化,其它有机组分以气态排出,形成带有大量微孔的预制体,为后续渗硅提供通道;(5)最后将硅粉或硅块升温至熔融状态(>1410℃),液态硅在毛细管力的作用下渗入多孔的纤维预制体,硅和碳反应生成碳化硅,制备出致密的mi-sic/sic复合材料。

5、与金属材料相比,mi-sic/sic等陶瓷基复合材料最大的缺点之一就是力学性能离散度大,导致可靠性低。为了弥补该缺点,在构件设计的时候,只能降低材料性能的设计许可值,提高设计安全系数,严重影响了mi-sic/sic材料的利用效率。

6、造成mi-sic/sic复合材料力学性能离散度高的主要因素之一是纤维体积分数的偏差。在制备单向预浸带的时候,常用的技术是将浸入浆料的sic纤维束丝通过一个具有确定孔径(一般为φ0.5mm-φ2mm)的小孔,将多余的浆料去除,以便控制束丝中浆料的含量。这种方法的缺点如下:(1)sic纤维会在小孔处聚集,导致小孔部分甚至全部堵塞,使复合材料中sic纤维体积分数受到影响;(2)小孔与纤维之间的刮擦对纤维造成损伤,从而损害复合材料的性能;(3)单向预浸带中树脂的含量波动大,导致sic纤维体积分数出现偏差;(4)单向预浸带的表面高低不平,预浸带厚度不均匀,在叠层过程中,容易产生孔隙,导致预制体致密度降低,造成sic纤维体积分数偏差。因此需要一种更为有效的控制sic纤维单向预浸带中浆料含量的方法,在不损伤纤维的情况下,保持sic纤维体积分数稳定,进而提高mi-sic/sic复合材料的力学性能一致性。

技术实现思路

1、本发明的目的在于提供一种精确控制mi-sic/sic复合材料中sic纤维体积分数的方法,以解决上述技术问题。

2、本发明为解决上述技术问题,采用以下技术方案来实现:

3、1、一种精确控制mi-sic/sic复合材料中sic纤维体积分数的方法,其特征在于,包括如下步骤:

4、1)在连续sic纤维表面制备复合界面层,获得带界面层的连续纤维;

5、2)将碳化硅粉体、碳粉体、树脂粘合剂、分散剂以及溶剂混合球磨,制得陶瓷浆料;

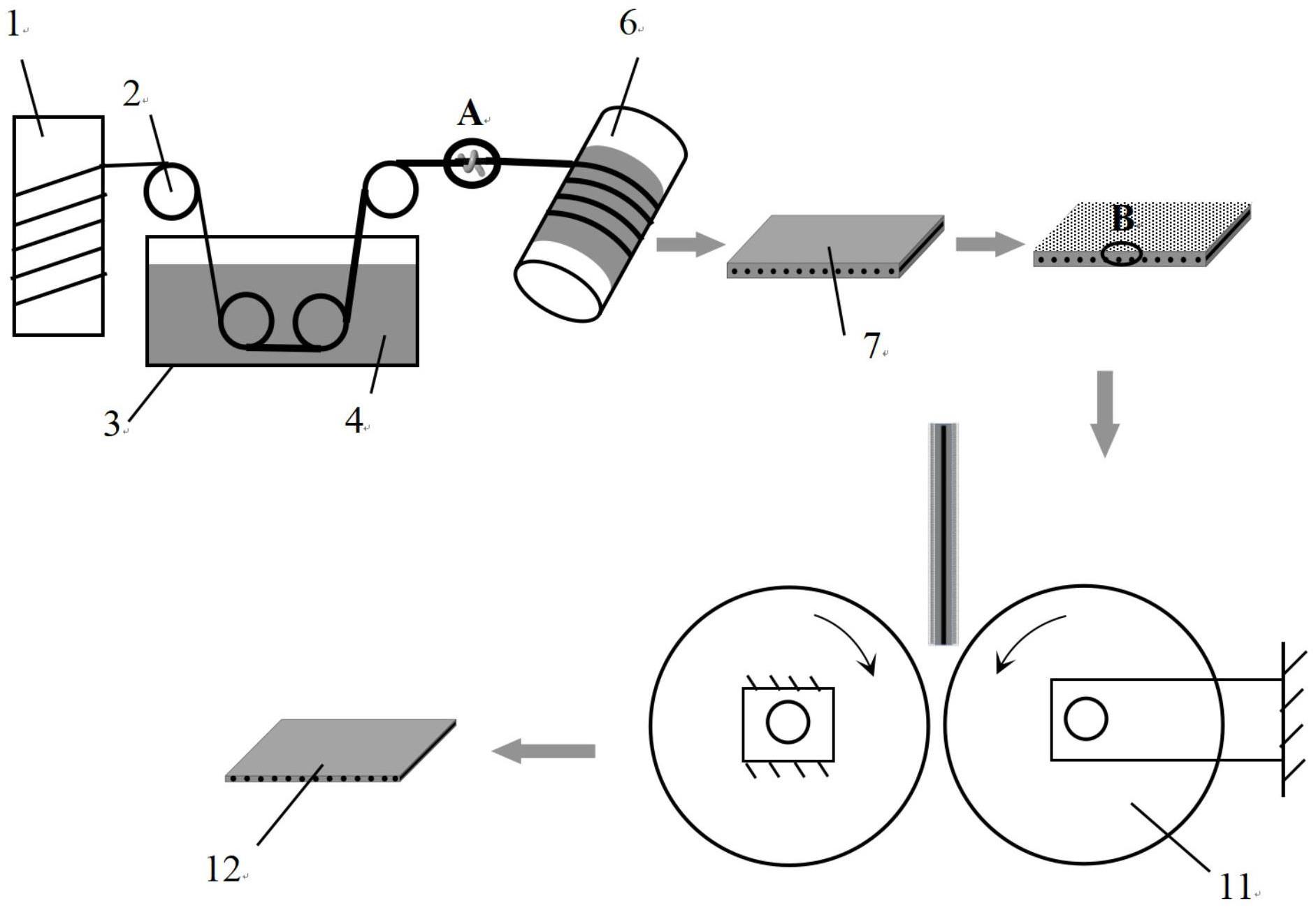

6、3)将带有复合界面层的连续纤维通过sic陶瓷浆料池中,用瓷眼去除多余浆料,最后在湿态下单层卷绕在设有脱模纸的卷绕筒上,得到单向预浸带粗料;

7、4)在单向预浸带粗料表面依次覆盖脱模布、吸附毡和脱模纸,随后将其置于辊压机的双辊之间,通过调整辊轮间距,辊压得到不同厚度的单向预浸带;

8、5)将单向预浸带经叠层、热压罐固化、惰性气氛下高温碳化和真空下熔融渗硅,获得mi-sic/sic陶瓷基复合材料。

9、优选的,所述步骤1)中的复合界面层从纤维表层向外依次为bn涂层、si3n4涂层和c涂层,采用化学气相沉积法制备而成。

10、优选的,所述bn涂层的厚度为200nm-600nm,si3n4涂层的厚度为100nm-500nm,c涂层的厚度为5nm-50nm。

11、优选的,所述步骤2)中陶瓷浆料的固含量为20%-50%,其中碳化硅粉体的粒度为0.5μm-5μm,碳粉体的粒度为0.1μm-5μm,树脂粘合剂为环氧树脂、酚醛树脂或者糠醛树脂中的任意一种。

12、优选的,所述步骤3)中瓷眼的瓷眼孔直径为φ3mm-φ5mm,单向预浸带粗料的厚度为0.2mm-0.6mm。

13、优选的,所述步骤4)中单向预浸带的厚度为0.2mm-0.4mm。

14、优选的,所述步骤5)中热压罐的固化压力为0.5mpa-2mpa;温度为80℃-150℃,保温时间为0.5h-10h;高温碳化在任一惰性气氛中进行,温度为900℃-1300℃,保温时间为0.5h-5h;熔融渗硅温度为1410℃-1450℃,渗硅时间为1min-60min。

15、本发明的有益效果是:

16、1、本发明采用具有较大孔径的瓷眼控制sic纤维束丝中浆料的含量,以降低计量孔的堵塞,以及计量孔与纤维之间摩擦造成的纤维损伤;

17、2、本发明使用辊压机对单向预浸带辊压,通过控制双辊之间的距离,严格控制单向预浸带的厚度,从而精确控制复合材料中sic纤维体积分数;

18、3、本发明该方法工艺简单、成本低,适合批量连续生产,具有工程化应用的价值。

技术特征:

1.一种精确控制mi-sic/sic复合材料中sic纤维体积分数的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种精确控制mi-sic/sic复合材料中sic纤维体积分数的方法,其特征在于,所述步骤1)中的复合界面层从纤维表层向外依次为bn涂层、si3n4涂层和c涂层,采用化学气相沉积法制备而成。

3.根据权利要求2所述的一种精确控制mi-sic/sic复合材料中sic纤维体积分数的方法,其特征在于,所述bn涂层的厚度为200nm-600nm,si3n4涂层的厚度为100nm-500nm,c涂层的厚度为5nm-50nm。

4.根据权利要求1所述的一种精确控制mi-sic/sic复合材料中sic纤维体积分数的方法,其特征在于,所述步骤2)中陶瓷浆料(4)的固含量为20%-50%,其中碳化硅粉体的粒度为0.5μm-5μm,碳粉体的粒度为0.1μm-5μm,树脂粘合剂为环氧树脂、酚醛树脂或者糠醛树脂中的任意一种。

5.根据权利要求1所述的一种精确控制mi-sic/sic复合材料中sic纤维体积分数的方法,其特征在于,所述步骤3)中瓷眼(5)的瓷眼孔直径为φ3mm-φ5mm,单向预浸带粗料(7)的厚度为0.2mm-0.6mm。

6.根据权利要求1所述的一种精确控制mi-sic/sic复合材料中sic纤维体积分数的方法,其特征在于,所述步骤4)中单向预浸带(12)的厚度为0.2mm-0.4mm。

7.根据权利要求1所述的一种精确控制mi-sic/sic复合材料中sic纤维体积分数的方法,其特征在于,所述步骤5)中热压罐的固化压力为0.5mpa-2mpa;温度为80℃-150℃,保温时间为0.5h-10h;高温碳化在任一惰性气氛中进行,温度为900℃-1300℃,保温时间为0.5h-5h;熔融渗硅温度为1410℃-1450℃,渗硅时间为1min-60min。

技术总结

本发明公开了一种精确控制MI‑SiC/SiC复合材料中SiC纤维体积分数的方法,目的是解决MI‑SiC/SiC复合材料中SiC纤维体积分数偏差较大的技术问题,技术方案为:在连续SiC纤维表面制备复合涂层,制备陶瓷浆料,将连续SiC纤维经过陶瓷浆料池,用瓷眼去除多余浆料,卷绕在卷绕筒上,得到单向预浸带粗料,经过辊压机辊压,得到不同厚度的单向预浸带,经叠层成型、热压罐固化、高温碳化和熔融渗硅,获得MI‑SiC/SiC陶瓷基复合材料。本发明采用具有较大孔径的瓷眼控制SiC纤维束丝中浆料的含量,以降低计量孔的堵塞,以及计量孔与纤维之间摩擦造成的纤维损伤,使用辊压机对单向预浸带辊压,严格控制单向预浸带的厚度,从而精确控制复合材料中SiC纤维体积分数。

技术研发人员:马付根

受保护的技术使用者:合肥富维康新材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!