析氢材料及其制备方法和应用与流程

本发明涉及电解水制氢,具体而言,涉及一种析氢材料及其制备方法和应用。

背景技术:

1、电解水制氢是现阶段工业化应用制氢技术中最接近零碳排放的,也是我国实现双碳目标的必经之路,提高电解效率与降低能耗依然是现阶段电解水制氢的主要发展方向。虽然一些贵金属材料有着极好的电催化性能,但受限于其年产量与价格,贵金属电极的发展空间有限。因此如何开发高效稳定、廉价且丰富的非贵金属材料是现阶段研究者们要解决的首要技术问题。以碱性电解水为例,为了提高电解效率,除了提高电极材料的本征活性外,工业中往往通过配制高浓度的电解质来降低溶液电阻,通过提高工作温度来降低反应活化能。这些手段提高电解效率的同时也为电极材料的稳定性带来了极大的挑战。除热能外,利用光能降低oer(析氧反应)过程关键步骤的反应能垒,从而提升电解过程的整体效率,也是研究热点之一。这也要求所选电极材料在具备电解水性能的同时,也具有容纳光子的能力。mose2表现出良好的光催化性能,但其电催化活性较弱,其主要原因是se与氢质子结合键强度较弱。

2、因此,提出的一种对氢具有较高结合强度的钼-硫-硒析氢材料是目前亟待解决的技术问题。

技术实现思路

1、有鉴于此,本发明旨在解决mose2材料与氢质子结合键强度较弱的技术问题。

2、本发明第一方面的技术方案提供了一种析氢材料。

3、本发明第二方面的技术方案提供了一种析氢材料的制备方法。

4、本发明第三方面的技术方案提供了一种析氢材料在电解水制氢气和/或氧气中的应用。

5、本发明第四方面的技术方案提供了一种电解水的方法。

6、本发明第一方面的技术方案提供了一种析氢材料,析氢材料的化学组成为mosbsec,其中,0.01≤b<2,0.01≤c<2,b+c=2。

7、本专利通过在钼-硒化合物中掺杂硫元素,形成moses化合物,改变mose2材料对氢的结合强度,有效的提高mose2的光电催化活性,使得本技术制备的钼-硫-硒析氢既具有电催化又具有光催化性能的双功能。

8、在上述技术方案中,b:c的比值为1:(0.1-10),也即b:c大于等于1:10,且小于等于1:0.1。进一步的,b:c的比值为1:(0.2-5),也即b:c大于等于1:5,且小于等于1:0.2。更进一步的,b:c的比值为1:(0.3-3),也即b:c大于等于1:3,且小于等于1:0.3。在该些方案中,通过控制b和c的比值范围,这样只要在该区间范围内,就可以形成硫元素改性的moses化合物,提高mose2的光电催化活性。更进一步的,b:c的比值为1:3、1:2、1:1、2:1或3:1,也即析氢材料的化学组成分别为mosse3、mosse2、mosse、mos2se、mos3se,这些物质都可以改变mose2材料对氢的结合强度,提高mose2的光电催化活性。

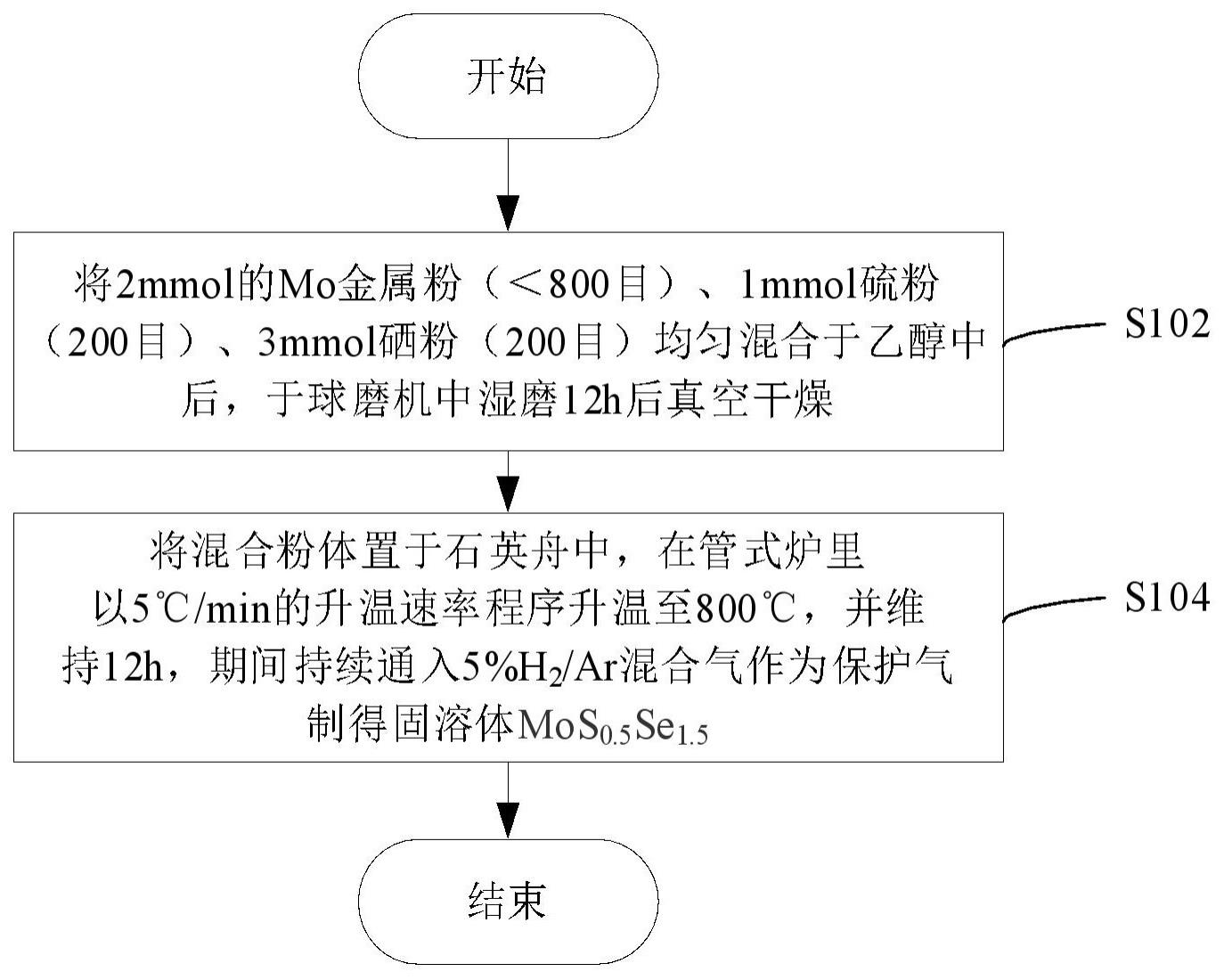

9、本发明第二方面的技术方案提供了一种本发明第一方面技术方案提供的析氢材料的制备方法,包括以下步骤:(1)将钼粉、硫粉和硒粉在溶剂中进行研磨混合,得到研磨后的混合物;(2)将研磨后的混合物进行高温处理,以生成析氢材料。

10、根据本发明提供的析氢材料的制备方法,先将钼粉、硫粉和硒粉在溶剂中进行研磨混合,得到研磨后的混合物,再将研磨后的混合物进行高温处理,即可得到析氢材料。本发明通过在钼-硒化合物中掺杂硫元素,形成moses化合物,改变mose2材料对氢的结合强度,有效的提高mose2的光电催化活性,使得本技术制备的钼-硫-硒析氢既具有电催化又具有光催化性能的双功能。进一步的,反应方程式为mo+xs+(2-x)se→mosxse2-x。

11、在上述技术方案中,溶剂包括乙醇、丙酮或硬脂酸中的至少一种。

12、在该技术方案中,溶剂选取乙醇、丙酮或硬脂酸中的至少一种,这样可以提高钼粉、硫粉和硒粉的溶解度,提高研磨效率,使得反应更加的充分。

13、在上述技术方案中,步骤(1)中,用于研磨的钼粉的粒径小于或等于800目,用于研磨的硫粉的粒径小于或等于200目,用于研磨的硒粉的粒径小于或等于200目。

14、在该技术方案中,控制钼粉的粒径小于等于800目、硫粉粒径小于等于200目,硒粉的粒径小于等于200目,这样可以进一步提高钼粉、硫粉和硒粉之间的反应速率,提高钼-硫-硒析氢材料的制备效率。

15、在上述技术方案中,步骤(1)中,用于研磨的钼粉的粒径小于或等于800目,用于研磨的硫粉的粒径小于或等于400目,用于研磨的硒粉的粒径小于或等于400目。

16、在该技术方案中,进一步的,控制钼粉的粒径、硫粉的粒径以及硒粉的粒径,可以更进一步的,提高钼粉、硫粉和硒粉之间的反应速率,提高钼-硫-硒析氢材料的制备效率。更进一步的,步骤(1)中,用于研磨的钼粉的粒径小于或等于800目,用于研磨的硫粉的粒径小于或等于500目,用于研磨的硒粉的粒径小于或等于500目。

17、在上述技术方案中,研磨时间不少于6小时。

18、在该技术方案中,研磨时间不少于6小时,进一步的,研磨时间不少于8小时,更进一步的,研磨时间不少于12小时,通过控制研磨时间,可以降低钼粉、硫粉和硒粉,进而提高钼粉、硫粉和硒粉之间的接触面积,提高反应速率。当然,研磨时间也不易过长,研磨时间过长导致制备效率低。

19、在上述技术方案中,步骤(1)中,用于研磨的钼粉的粒径小于或等于800目,用于研磨的硫粉的粒径为500目,用于研磨的硒粉的粒径为500目,研磨时间大于或等于12h。

20、在该技术方案中,在钼粉的粒径小于或等于800,且硫粉的粒径和硒粉的粒径均为500目时,研磨时间大于或等于12h,这样可以保证钼粉、硫粉和硒粉具有较小的粒度,提高反应速率。

21、在上述技术方案中,步骤(1)中,用于研磨的钼粉的粒径小于或等于800目,用于研磨的硫粉的粒径为200目或者500目,用于研磨的硒粉的粒径为200目或者500目,研磨时间大于或等于12h。

22、在该技术方案中,在钼粉的粒径小于或等于800,硫粉的粒径为200目或者500目,硒粉的粒径均为200目或者500目时,研磨时间大于或等于12h,这样可以保证钼粉、硫粉和硒粉具有较小的粒度,提高反应速率。

23、在上述技术方案中,研磨采用球磨机进行。

24、在该技术方案中,在研磨过程中采用球磨机进行研磨,球磨机具有较高的研磨效率。

25、在上述技术方案中,高温处理的温度为600℃-900℃。

26、在该技术方案中,高温处理的温度为600℃-900℃,也即高温处理的温度大于等于600℃,且小于等于900℃,控制钼粉、硫粉和硒粉的保温温度,可以使得钼粉、硫粉和硒粉充分反应。

27、在上述技术方案中,高温处理的温度为650-850℃;高温处理的时间为6-12小时。进一步的,高温处理的温度为650-700℃;高温处理的时间为6-8小时。更进一步的,高温处理的温度为750-800℃;高温处理的时间为10-12小时。

28、在该些技术方案中,通过调控钼粉、硫粉和硒粉的保温温度以及保温时长,可以更好的确保钼粉、硫粉和硒粉充分反应,提高析氢材料的制备效率。

29、在上述技术方案中,高温处理中,通入氢气和氩气的混合气体。

30、在该些技术方案中,在高温处理中,通入氢气和氩气的混合气体,这样可以排出氧气,避免钼粉、硫粉和硒粉被氧化,提高产物的纯度。

31、在上述技术方案中,氢气和氩气的混合气体是由体积分数大于等于1%,且小于等于5%的氢气与体积分数大于等于95%,且小于等于99%的氩气组成。

32、在该些技术方案中,氢气和氩气混合气体是由体积分数大于等于1%,且小于等于5%的氢气与体积分数大于等于95%,且小于等于99%的氩气组成,进一步的,混合气体是由体积分数为4%的氢气与体积分数为96%的氩气组成。本技术由于单质粉体容易氧化,因此需要通入保护气,保护气中少量氢气可以对粉体的氧化物进行还原,保护气中氢气含量不宜过高,控制在氢气的爆炸极限以下,确保实验的安全性。

33、在上述技术方案中,氢气和氩气的混合气体是由体积分数为4-5%的氢气与体积分数为95-96%的氩气组成。

34、在该技术方案中,氢气和氩气的混合气体中,氢气的体积分数大于等于4%,且小于等于5%,氩气的体积分数大于等于95%,且小于等于96%,这样可以避免氢气的含量过高,确保实验的安全性。

35、在上述技术方案中,高温处理包括将研磨后的混合物在第一升温速度下升温至第一高温温度,然后在第一高温温度下保持6-12小时,第一升温速度大于等于3℃/min,且小于等于7℃/min,第一高温温度为600-900℃。

36、在该技术方案中,在高温处理的过程中,以大于等于3℃/min,且小于等于7℃/min的升温速率进行升温,升温至大于等于600℃,且小于等于900℃,并保温大于等于6小时,且小于等于12小时,控制保温环境的升温速率,这样可以提高钼粉、硫粉和硒粉的反应速率,提高钼-硫-硒析氢材料的制备效率。也即,控制升温速度可以避免硫粉和硒粉容易升华变成气体,缓慢升温的可以使得硫粉和硒粉与钼粉充分反应。

37、在上述技术方案中,第一升温速度等于5℃/min;第一高温温度为大于等于650℃,且小于等于800℃。

38、本发明第三方面提供了一种本发明第一方面提供的析氢材料或本发明第二方面提供的析氢材料的制备方法制备的析氢材料在电解水制氢气和/或氧气中的应用。

39、本发明第四方面提供了一种电解水的方法,包括将水在本发明第一方面提供的析氢材料或本第二方面提供的析氢材料的制备方法制备的析氢材料存在下进行电解。

- 还没有人留言评论。精彩留言会获得点赞!