一种复合中间包用干式振动料及制备方法与流程

本发明涉及一种炼钢设备用耐火材料及生产方法,具体属于一种复合中间包用干式振动料及制备方法。

背景技术:

1、生产钢轨、高压容器钢、某些特种钢材时,会发生“增氢”现象,不仅增大了钢材出现缺陷的风险,还会引发强度等性能下降的问题,一定程度上影响了产品质量。中间包“增氢”与包衬材质、结合水残留量、覆盖剂等多种因素相关。中间包涂料含水量大,烘烤时间长,影响中间包的周转;容易在头炉造成中间包钢液增氢。

2、为解决上述问题,需要对中间包包衬结构和材质进行优化和研发,开展中间包工作层防增氢耐火材料研究,以减少钢水增氢,提升铸坯质量,降低生产成本。

3、经检索:

4、中国专利公开号cn113843411a的文献,公开了一种《两流板坯连铸中间包低成本复合干式料工作衬及施工方法》,其工作衬包括冲击区工作衬干式料、浇钢区工作衬干式料、包底工作衬干式料;所述冲击区工作衬干式料为镁铬质干式料,所述浇钢区工作衬干式料为镁质干式料,所述包底工作衬干式料为镁硅质干式料.本发明根据中间包冲击区、浇钢区和包底使用条件和蚀损机理的不同,分别采用兼容性较好的不同材质不同档次的干式料,实现了提高中间包使用寿命到22小时以上,降低中间包工作衬耐材的综合投入成本30%以上。该文献的不足在于包底工作衬干式料为镁硅质干式料可能含有镁橄榄石,其中的蛇纹石共生物含结合水,700-900℃后才能脱除,可能导致钢水增氢。

5、中国专利公开号cn112408999a的文献,公开了《一种环境节约型连铸中间包用干式料及其制备方法》,其以重量百分含量表示,所述干式料包括:5-3mm的废镁铝碳颗粒12-16%、3-1mm的废镁铝碳颗粒32-36%、1-0mm的废镁铝碳颗粒14-22%、180目的废预制砖粉5-9%、240目的电熔镁砂14-18%、1000目的活性轻烧镁砂5-10%、复合结合剂3.5-5.5%及烧结剂0.5-1%;将本发明干式料投入连铸中间包内使用,可使用60炉以上,从用后永久层状况和铸余表面残存情况看使用正常,性能优异,也易于翻包;本发明还实现了废料循环利用,对于节能降耗、环境保护具有重要的意义。所述文献的不足在于含废镁铝碳质干式料含有不可预知的杂质,可能导致钢水增氢。

6、中国专利公开号cn111439992a的文献,公开了一种《连铸中间包用耐侵蚀浇注料及制备方法》.按照重量百分数数计包括:镁砂66-75%、白刚玉8-10%、铝矾土5-9%、铝矾土尖晶石3-4%、结合剂8-10%、减水剂0.12-0.15%、及防爆剂1.2-1.5%.本发明的目的在于提供一种连铸中间包用耐侵蚀浇注料及制备方法,通过连铸中间包用耐侵蚀浇注料的研发以解决现有技术中存在的碱性渣对浇注料和干式料的侵蚀严重,氧化镁热膨胀系数大,抗震性差,限制了浇注料的使用寿命的技术问题。所述文献的不足在于含白刚玉、铝矾土,可能导致中间包抗侵蚀性能降低。

7、中国专利公开号cn213614114u的文献,公开了一种《复合中间包工作衬》,其包括保温层、中包永久层和钢壳,所述保温层位于中包永久层和钢壳之间,所述中包永久层外壁一侧设置有第二工作层,所述第二工作层外壁另一侧设置有第一工作层,所述第二工作层具体为微孔刚玉浇注料材质制成,所述第一工作层具体为镁质绝热板材质制成,本发明涉及中间包工作衬技术领域.该复合中间包工作衬,通过设置的第一工作层可大幅减少传统工作层镁质涂料或镁质干式料的消耗,节约资源,同时配合第二工作层的使用可以使得中间包工作衬具有低导热、很好的抗钢水侵蚀性能,在第一工作层侵蚀完毕后可直接充当工作层使用,确保中间包使用的安全性。所述文献的不足在于镁质绝热板可能导致中间包增氢。

8、中国专利公开号cn112624749a的文献,公开了一种《低成本中间包干式料及其制备方法》.其包括以下重量份的原料:橄榄砂2-20份;重烧镁砂2-5份;结合剂0.5-3份;tl0110.5-3份.所述橄榄砂颗粒级配是:0mm<粒度≤1mm的橄榄砂1-3份、1mm<粒度≤3mm的的橄榄砂2-4份、3mm<粒度≤5mm的橄榄砂2-5份.所述重烧镁砂采用80重烧镁砂细粉,粒级为200目.所述结合剂采用酚醛树脂,酚醛树脂的重量份为1-2份.所述tl011的重量份为1-2份.本发明具有良好的抗氧化性、抗热震性、低导热性,具有增加使用寿命,降低生产成本,成型快,更换相对容易的优点。所述文献的不足在于含有镁橄榄石,其中的蛇纹石共生物含结合水,700-900℃后才能脱除,可能导致钢水增氢。

9、中国专利公开号cn111014637a的文献,公开了一种《中间包工作层无碳干式料打结工艺》,其包括:中间包内腔内永久层表面处理,以满足打结条件;中间包温度控制,使中间包内腔表面温度在70-100℃范围内;中间包底部铺设底部无碳干式料;将打结模具放入中间包内,并调整四周间隙合格后将打结模具固定;在6min内向打结模具与中间包之间的间隙中加入无碳干式料,且添加无碳干式料的同时振动打结模具,直至间隙中加满无碳干式料;振动打结模具的同时进行烘烤,烘烤时间为40-50min;冷却后将打结模具脱模.应用本发明提供的中间包工作层无碳干式料打结工艺,具备了稳定浇铸超低碳钢的条件,避免了浇铸过程中干式料垮塌的风险,进而可为用户提供所需的超深冲产品。所述文献的不足在于其仅仅为结构优化。

10、中国专利公开号cn113233874a的文献,公开了一种《长寿命炼钢中间包干式料加工及其使用工艺》,其包括炼钢中间包干式料加工工艺和炼钢中间包干式料使用工艺,炼钢中间包干式料加工工艺包括确定配方;原料选择;安全生产、标明生产日期及批次后发货;炼钢中间包干式料使用工艺包括现场安排技术人员跟踪施工;技术人员跟踪浇钢过程,随时测量中间包外壳温度;中间包使用完毕下线后测量渣线侵蚀厚度和包壁烧结厚度,跟踪翻包,观察翻包难易程度;总结试验数据;本发明中干式料可大大提高中间包的使用时间,可达到50小时以上,冲击区、渣线位置侵蚀较浅,约施工厚度的1/3,包壁基本无侵蚀,中间包外壳温度低于280℃,解决中间包安全隐患,同时降低吨钢耐材成本,使中间包安全运行。所述文献的不足在于干式料的组成没有限定,可导致钢水增氢。

11、中国专利公开号cn202210990268.9的文献,公开了一种《中间包高铝质工作衬干式料、工作衬及其制备方法》,其中间包高铝质工作衬干式料制备原料包括以下质量份数的组分:铝矾土与刚玉共80-100份、结合剂2-8份、烧结剂1-3份、改质剂1-3份.该中间包工作衬干式料不含mgo,可以满足含铝钢的浇钢要求;且体密高,强度较高,能够满足现场脱模施工要求;同时具有很好的抗渣侵蚀性能。所述文献的不足其为酸性材质,可能抗侵蚀性能不佳。

12、中国专利公开号cn111362670a的文献,公开了一种《环保型无碳干式料》,其包括烧结镁砂、水合偏硅酸钠、水合硫酸镁和硼化物.本发明的干式料具有较低的侵蚀指数与较低的渗透指数,在钢水精制过程中能对钢水中的杂质起到吸附作用,从而提高钢水的洁净度,并且会降低钢水的碳污染;本发明的干式料还能延长中间包永久衬的使用寿命,用后不烧结也易翻包。所述文献的不足其含硫化物,对钢水有污染。

13、中国专利公开号cn112500173a的文献,公开了一种《超低碳钢中间包用干式料及其制备方法、施工方法》,其包括含有废镁碳粉的渣线用干式料和不含碳的熔池用干式料,所述渣线用干式料主要由以下重量份数的原料组成:废镁碳粉45-75重量份;镁砂5-30重量份;酚醛树脂3-6重量份;硼酸0.5-1.5重量份.本发明还公开了一种超低碳钢中间包用干式料的制备方法以及一种超低碳钢中间包用干式料的施工方法.本发明的超低碳钢中间包用干式料分为渣线用干式料和熔池干式料,可分别用于中间包工作层的渣线部位和熔池部位,可防止采用含碳耐火材料导致的钢水增碳问题,镁碳砖粉料的加入可代替部分的镁砂,降低使用成本的同时获得较长的渣线使用寿命,同时有效避免中包导致的钢水增碳。所述文献的不足在于工作衬干式料酚醛树脂含量大,硼酸含氢,对钢水有影响。

技术实现思路

1、本发明在于针对现有中间包干式振动料存在的不足,提供一种通过采用低氢原料及低氢含量的结合剂,减少树脂用量等,使中间包头炉的钢水中氢含量≤1.5ppm的比例由30%提高到50%的复合中间包用干式振动料及制备方法。

2、实现上述目的的措施:

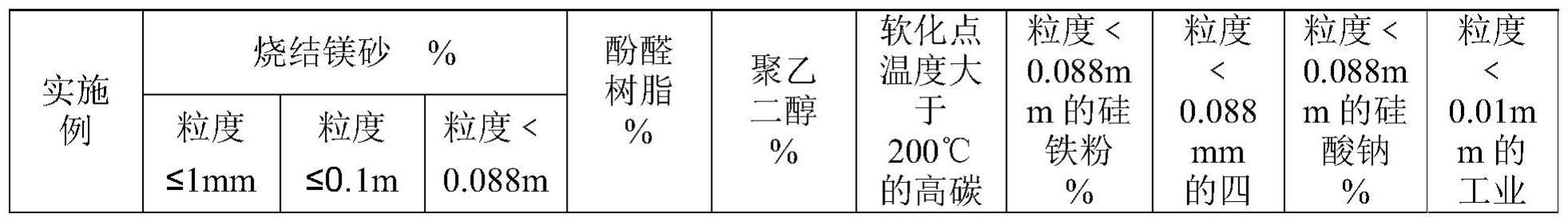

3、一种复合中间包用干式振动料,其原料组成及重量百分比含量为:粒度

4、≤1mm至≤5mm烧结镁砂40~55%;粒度≤0.1mm至≤1mm烧结镁砂:5~10%;粒度﹤0.088mm的烧结镁砂粉:35~50%;酚醛树脂:0.5~3%;聚乙二醇:0.1~7%;软化点温度大于200℃的高碳沥青:0.1~5%;粒度﹤0.088mm的硅铁粉:0.1~3%;粒度﹤0.088mm的四硼酸钠:0.2~1.5%;粒度﹤0.088mm的硅酸钠:0.01~0.05%;粒度﹤0.01mm的工业用葡萄糖:0.01~0.5%。

5、其在于所述软化点温度大于200℃的高碳沥青的固定碳质量百分比含量不低于40%。

6、其在于所述粒度﹤0.088mm的四硼酸钠中的结晶水质量百分比含量不低于0.1%。

7、其在于所述粒度粒度﹤0.088mm的硅酸钠中的结晶水质量百分比含量不高于0.1%。

8、优选地:所述粒度粒度﹤0.088mm的硅铁粉在0.23~2.65%。

9、优选地:所述粒度﹤0.01mm的工业用葡萄糖在0.026~0.45%。

10、一种复合中间包用干式振动料的制备方法,其步骤:

11、1)先将粒度﹤0.088mm的四硼酸钠及粒度﹤0.088mm的硅酸钠一起或分别进行烘干,烘干到结晶水含量≤0.1%;

12、4)进行第一种混合,即将粒度≤1mm至≤5mm烧结镁砂40~55%;粒度

13、≤0.1mm至≤1mm烧结镁砂:5~10%;粒度﹤0.088mm的烧结镁砂粉:

14、35~50%;粒度﹤0.088mm的硅铁粉:0.1~3%;粒度﹤0.088mm的四硼酸钠:0.2~1.5%;粒度﹤0.088mm的硅酸钠:0.01~0.05%混合均匀,混合时间控制在5~10min;

15、5)进行第二种混合,即将步骤2)的混合粉加入粒度﹤0.01mm的工业用葡萄

16、糖0.01~0.5%进行混合,混合时间在3-5min,控制混合温度不超过100℃;4)进行第三种混合,即将软化点温度大于200℃的高碳沥青、酚醛树脂与聚乙

17、二醇搅拌混合均匀后,加入步骤3)经混合均匀后的混合料中并搅拌均匀,备用;

18、5)在中间包永久层施工后,支护好模具,后将步骤4)的混合经干式振动成型;

19、6)经常规烘烤后待用。

20、本发明中各原料及主要工艺的作用及机理

21、本发明之所以控制粒度≤1mm至≤5mm烧结镁砂在40~55%,是由于在干式振动料中大颗粒的镁砂起到骨架作用,小于40%,抗侵蚀性降低;大于55%,粉料太少包裹骨料不够,堆积密度不够,强度受影响。

22、本发明之所以控制粒度≤0.1mm至≤1mm烧结镁砂在5~10%,是由于在干式振动料中细颗粒的镁砂起到填充作业,小于5%,填充效果不明显;大于10%,细骨料太多不利于致密堆积。

23、本发明之所以控制粒度﹤0.088mm的烧结镁砂粉在35~50%,是由于在干式振动料中细粉的镁砂起到基质烧结作用,小于35%,细粉的包覆效果不明显;大于50%,细粉太多不利于致密堆积,降低抗侵蚀性能。

24、本发明之所以控制酚醛树脂0.5~3%,是由于在干式振动料中酚醛树脂起到有机的固体结合剂作用,小于0.5%,结合强度不够;大于3%,结合剂太多容易冒烟、挥发物多,影响环境。

25、本发明之所以控制聚乙二醇0.1~7%,是由于在干式振动料中聚乙二醇起到有机的固体结合剂的溶剂作用,利于固体结合剂的分散,小于0.1%,分散效果不好;大于7%,固定碳少,干式振动料容易翻浆。

26、本发明之所以控制软化点温度大于200℃的高碳沥青0.1~5%,是由于在干式振动料中高碳沥青起到辅助的有机固体结合剂作用,利于提高强度,小于0.1%,提高强度的效果不好;大于5%,容易冒烟、挥发物多,影响环境。

27、本发明之所以控制粒度﹤0.088mm的硅铁粉0.1~3%,是由于在干式振动料中含碳材料容易氧化,硅铁起到促进烧结提高强度减少碳氧化的作用,小于0.1%,效果不好;大于3%,成本高、容易产生裂纹。

28、本发明之所以控制粒度﹤0.088mm的四硼酸钠:0.2~1.5%,是由于在干式振动料中需要辅助烧结机剂,促进镁砂烧结,提高强度,小于0.2%,效果不好;大于1.5%,低熔点物增加,抗侵蚀降低。

29、本发明之所以控制粒度﹤0.088mm的硅酸钠0.01~0.05%,是由于在干式振动料中需要辅助烧结机剂,促进镁砂烧结,提高强度,小于0.01%,效果不好;大于0.05%,低熔点物增加,抗侵蚀降低。

30、本发明之所以控制粒度﹤0.01mm的工业用葡萄糖:0.01~0.5%,是由于在干式振动料中酚醛树脂、高碳沥青至少要大于150℃以上才会粘度增加,逐步碳化起到结合剂作用,而工业用葡萄糖熔点相对低,最高146℃,且溶于水,利于提高辅助结合强度,小于0.01%,提高强度的效果不好;大于0.5%,容易冒糖浆、挥发物多,影响环境。

31、本发明与现有技术相比,本发明体积密度(1550℃×3h)在(2.19~2.37)g/cm3,显气孔率在(27.6~31.8)%,耐压强度在(17.6~27.7)mpa;本发明通过试用于中间包后,不仅使中间包头炉钢水中≤1.5ppm氢含量比例由30%提高至50%,且还会使除头炉外的其余中间包钢水中氢含量≤1.5ppm的比例由96%提高到不低于97%的效果。

- 还没有人留言评论。精彩留言会获得点赞!