一种对苯二甲酸氧化残渣高效能处理方法及其焚烧装置与流程

本发明涉及对苯二甲酸氧化残渣,具体地说就是一种对苯二甲酸氧化残渣高效能处理方法及其焚烧装置。

背景技术:

1、对苯二甲酸(pta)是化学工业重要的有机合成单体,主要用于生产聚对苯二甲酸乙二醇酯(pet)以及瓶片聚酯。目前国内pta产能已突破5000万吨,为保证pta产品的质量,在pta生产过程中需要将母液抽出,然后送薄膜蒸发器回收醋酸,蒸馏残液作为废渣排出,该废渣约占pta生产总量的0.45~0.6%,该残渣主要组分为氧化副产物有机酸,还有少量钴、锰、重金属、溴化物等;此外,在pta制造过程中,为了清除各种设备和管道中的堵塞料,常需要用碱液进行清洗,还有现场和系统跑、冒、滴、漏带出的其他废料,最后都被排入了废料收集池中,这些废渣也排入pta氧化废渣系统,由于这些废渣的成分复杂,而且组成和含量也是随着高温氧化工艺的波动而变化,因此这给废渣的综合回收利用带来了困难。

2、为对残渣中的各类物质进行回收,需要经过焚烧、蒸发浓缩等步骤,在焚烧等过程中,消耗大量的能量,如不能对多余热能进行利用,将造成大量的能量浪费。

3、因此需要一种对苯二甲酸氧化残渣高效能处理方法及其焚烧装置,对对苯二甲酸氧化残渣中的物质进行高效回收,同时对焚烧过程中的热量进行回收,减少能量浪费。

技术实现思路

1、为解决上述问题,本发明提供了一种对苯二甲酸氧化残渣高效能处理方法及其焚烧装置。

2、本发明解决其技术问题所采取的技术方案是:一种对苯二甲酸氧化残渣高效能处理方法,包括如下步骤:

3、s1.预处理:将对苯二甲酸氧化残渣加入到混合装置中,然后碳酸钠水溶液或氢氧化钠水溶液与碳酸钠水溶液进行搅拌反应,并调节溶液的ph值为7~8,控制溶液中固含量为3~5%;

4、s2.分离:对步骤s1预处理后的混合物进行过滤,得到固体物a和第一滤液,第一滤液中固含量为3~5%;

5、s3.蒸发浓缩:将步骤s2中得到第一滤液加入到多效蒸发系统v1中,利用二甲苯氧化装置脱水塔顶部温度为85℃的余热作为热源进行蒸发浓缩,将步骤s2中得到第一滤液的固含量从3~5%浓缩至25~40%,再送入单效蒸发系统v2蒸发浓缩至50~70%,得到浓缩液,蒸发过程产生的水蒸气经冷却后进行回收;

6、s4.焚烧:将步骤s3得到的浓缩液送入到焚烧装置中焚烧得到灰渣,焚烧过程产生的高温烟气通过焚烧装置的换热部分处理得到0~9.8mpa,温度为180~360℃水蒸气;

7、s5.灰渣溶解:在溶解罐中加入步骤s4所得的灰渣,再加入纯水,使灰渣浓度达到15~25%,得到灰渣溶解液;

8、s6.过滤:将步骤s5所得灰渣溶解液进行过滤,过滤出的固体滤饼经打浆水洗送至离心机中分离得到固体b和滤液,滤液经泵送入蒸发器v3;

9、s7.碳酸钠循环使用:使用二甲苯氧化装置中对苯二甲酸结晶器的醋酸闪蒸气作为蒸发器v3热源,该闪蒸气温度85~95℃、压力-46~-55kpag,当蒸发器v3底部盐腿中的碳酸钠浓度达到28~32%时,通过重力流采出,送入蒸发器v4,进一步将碳酸钠浓度浓缩至58~62%,再通过离心机分离得到含湿率为13~17%的滤饼和含溴母液,滤饼直接用于配制碳酸钠水溶液或经干燥得到固体碳酸钠成品,蒸发过程产生水蒸气经冷却后进行回收;

10、s8.碳酸钠循环使用使用使用:向步骤s7得到的滤饼中加入步骤s3和s7蒸发过程中经冷凝器冷凝的蒸发水或纯水,配成20~25%浓度碳酸钠,返回s1步骤循环使用;

11、s9.溴回收利用:当步骤s7过程含溴母液中溴化钠含量达到30~43%时,将含溴母液转入反应蒸发器中,向反应蒸发器中加入磷酸或硫酸水溶液,加热至沸腾,收集馏分即得到粗氢溴酸,送催化剂装置作为原料,当无氢溴酸蒸出时,将剩余液体送至结晶釜,冷却或蒸发结晶得到磷酸氢钠或硫酸钠产品;

12、溴离子与磷酸或硫酸的摩尔比为2:01~1,所述加入磷酸的浓度为40~98%、硫酸的浓度为40~95%;

13、s10.钴锰催化剂的回收:将步骤s2得到的固体物a加入混合器中,向混合器内加入稀醋酸,加热至80℃~沸腾,保持30~180min,趁热过滤,得到催化剂滤液和沉淀物c;

14、其中稀醋酸含量为25~40%,钴锰量与醋酸的摩尔比均为1:2.05~6.0;

15、s11.沉淀物处理:将步骤s6得到的固体b和步骤s10得到的沉淀物c送入反应器中,加入步骤s9收集的氢溴酸或新鲜氢溴酸、水进行反应,其中钴锰与氢溴酸的摩尔比均为1:2.2~3.0,当溶解液中钴锰离子浓度不再变化或溶解完成时,加入碳酸钴或/和碳酸锰调节溶液的ph值为5~6,搅拌溶解,过滤得到催化剂滤液;

16、s12.钴锰催化剂的循环利用:将步骤s10、s11得到的催化剂滤液返回催化剂调配系统与新鲜催化剂混合使用。

17、作为优化,步骤s1中,所述氢氧化钠水溶液的质量分数为20~40%,所述碳酸钠水溶液的浓度为20~25%;

18、当氢氧化钠与碳酸钠同时使用时首先使用氢氧化钠水溶液调节溶液的ph值达到4~5,再使用所述碳酸钠调节溶液的ph值达到7~8。

19、作为优化,步骤s11中,固体b和沉淀物c中的钴锰与氢溴酸的摩尔比均为1:2.2~3.0。

20、作为优化,步骤s3中的多效蒸发系统v1包括一台板式降膜蒸发器和一台强制循环蒸发器;

21、所述单效蒸发系统v2包括两台强制循环蒸发器。

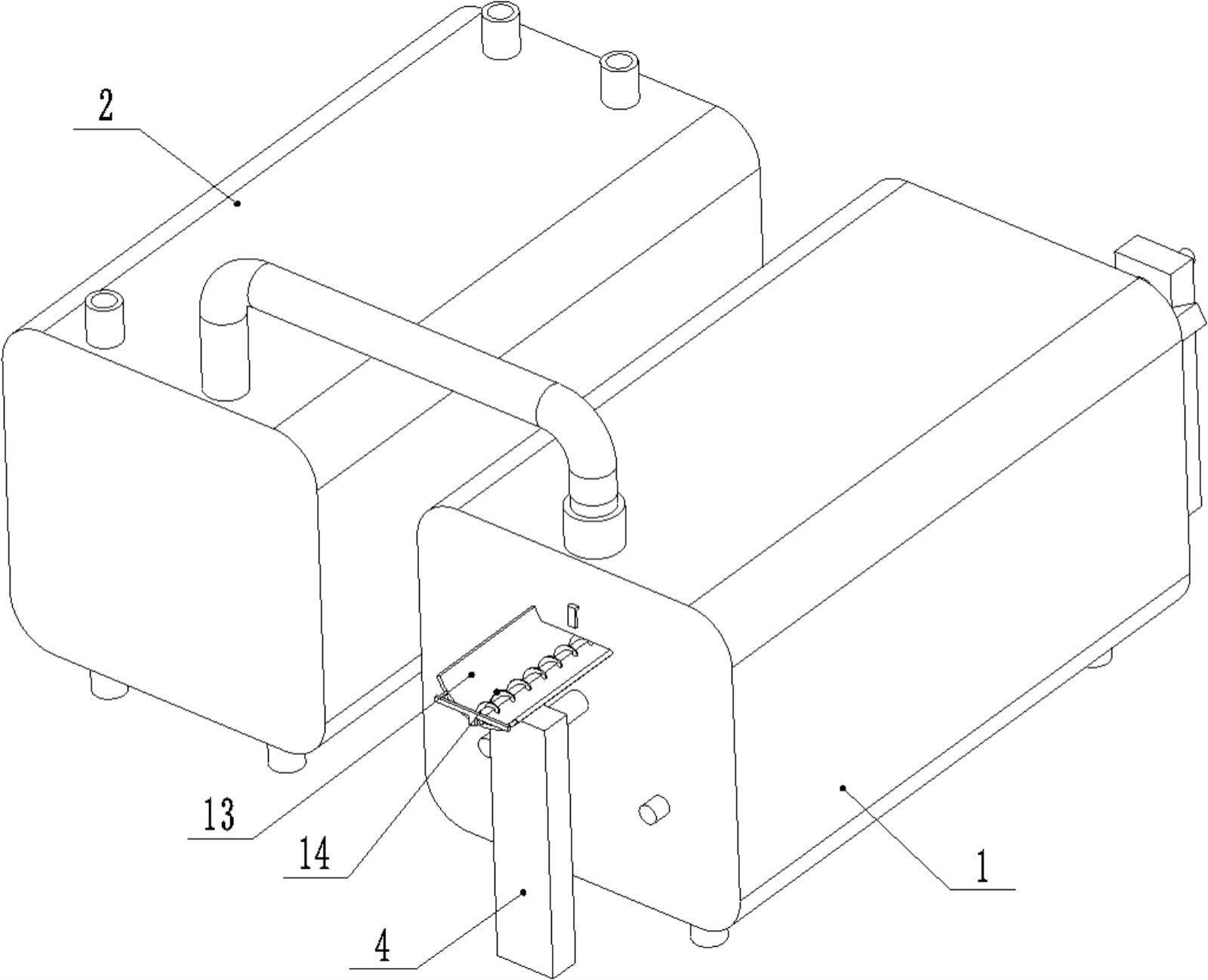

22、作为优化,步骤s4中所述焚烧装置包括焚烧部分和换热部分,焚烧部分与换热部分连接有烟气管道。

23、换热部分包括换热炉膛,换热炉膛内部设有烟气通道,换热炉膛的内壁中填充冷水。

24、作为优化,所述的焚烧部分包括焚烧炉膛、受热炉体和焚烧组件,所述焚烧炉膛的内部设有两个支座,两个支座之间连接有支撑管,所述焚烧组件与支撑管固连;

25、所述支撑管的外侧连接有至少4个支撑辊,4个所述支撑辊两两相对设置于受热炉体长度方向的两端下侧,支撑辊的轴心方向连接有驱动电机,受热炉体同轴心设置于支撑管的外部,受热炉体的外侧面与支撑辊接触,支撑管的一端连接有进液管,步骤s3得到的浓缩液经进液管进入到支撑管内;

26、所述支撑管的中部连接有喷液组件,所述焚烧组件包括外部焚烧组件和内部焚烧组件,内部焚烧组件位于受热炉体的内侧,外部焚烧组件位于受热炉体的外侧,内部焚烧组件和外部焚烧组件相对设置。

27、作为优化,所述喷液组件包括第一喷液板和第二喷液板,所述第一喷液板和第二喷液板均为圆弧板,第一喷液板、第二喷液板与受热炉体和支撑管同轴心设置,第一喷液板与支撑管之间、第二喷液板与支撑管之间设有连接管,所述第一喷液板与受热炉体的内侧面相对的一侧、第二喷液板与受热炉体的内侧面相对的一侧均密设有喷液孔。

28、作为优化,所述内部焚烧组件包括两个内部喷火臂,所述内部喷火臂的长度方向与支撑管的长度方向平行设置,所述内部喷火臂与受热炉体内侧面相对的一侧均匀设有若干个第一喷火嘴,所述内部喷火臂设置于第一喷液板和第二喷液板之间;

29、所述外部焚烧组件包括两个外部喷火臂,所述外部喷火臂与受热炉体相对的一侧设有若干个第二喷火嘴。

30、作为优化,所述受热炉体的上部设有圆弧形的接料板,接料板与受热炉体之间形成接料腔,所述接料腔的内部设有刮料装置,刮料装置与受热炉体的内壁接触,所述接料腔的内部设有螺旋输送桨,所述接料板的两端与受热炉体的内侧接触;接料板的外端穿过焚烧炉膛设置于焚烧炉膛的外侧。

31、所述支撑管的一端连接有支撑架,所述接料板的一端、刮料装置和螺旋输送桨与支撑架连接。通过支撑架对接料板、焚烧组件、喷液组件和刮料装置进行支撑。

32、作为优化,所述刮料装置包括刮料电机、连接轴和若干个刮料片,若干个刮料片沿连接轴的长度方向设置,刮料片的长度与受热炉体的长度相等,所述刮料片远离连接轴的一端与受热炉体的内侧面接触,所述刮料电机与支撑架固连,所述刮料电机的输出轴与所述连接轴同轴心固连;通过刮料电机和连接轴带动刮料片转动,通过刮料片对受热炉体内壁焚烧产生的灰渣刮下,掉落在接料板内;

33、所述接料板为圆弧状,接料板朝向受热炉体的内侧面弯曲,所述接料板包括接料段和辅助板,所述辅助板与接料段之间连接有弹簧转轴,所述辅助板的外端与受热炉体的内侧面接触。辅助板的转动方向朝向接近刮料装置的一侧转动,受热炉体的转动方向与辅助板的转动方向相同。受热炉体内壁的灰渣经辅助板进入到接料板上侧,辅助板在挤压力作用下向接料段的方向转动,使灰渣通过辅助板到达接料腔内。

34、本方案的有益效果是,一种对苯二甲酸氧化残渣高效能处理方法,具有以下有益之处:

35、实现了利用二甲苯氧化装置的塔顶余热或废热作为热源,对第一滤液进行加热浓缩,通过结晶器中的醋酸闪蒸汽作为蒸发器v3的热源,对碳酸钠进行蒸发浓缩,降低残渣处理过程能耗;

36、提供了一种焚烧装置,在焚烧炉膛的内部设置受热炉体,通过喷液组件将物料喷淋到受热炉体的内壁上,通过外部焚烧组件和内部焚烧组件对受热炉体进行加热,对物料进行高效焚烧,大大增加物料的受热效率,提高焚烧效率和能量的利用率、实现了对焚烧产生的热量进行高效换热;

37、实现了对对苯二甲酸氧化残渣中催化剂钴锰溴的回收和循环使用;

38、处理过程产生的水实现循环使用,无废水排放;五、残渣处理过程绿色节能,无废弃物排放。

- 还没有人留言评论。精彩留言会获得点赞!