一种含聚乙烯和/或聚氯乙烯膜的催化裂解高温炭化工艺

本发明涉及废旧残缺膜材料的催化裂解,更具体地涉及一种含聚乙烯和/或聚氯乙烯地膜的催化裂解高温炭化工艺。

背景技术:

1、我国的农用地膜年均地膜覆盖面积约三亿亩,使用量居世界首位,地膜的污染防治得到了国家的重视和社会的广泛关注。地膜是以石油、天然气、碳等自然资源为原料,人工合成的聚乙烯、聚氯乙烯等高分子聚合物,其性能稳定,具有含氢量多的特点,自然降解时间为200~400年,且降解过程中会溶出有毒有害物质。地膜降解的残留物将导致土壤结构被破坏,阻碍土壤中水分和养分的运输,土壤环境恶化,影响农作物生长发育进而导致减产,必须加以回收处理。

2、地膜本身来源于宝贵的石油资源,具有较高的回收再利用价值。随着石化能源日益短缺,废旧地膜的资源化再利用将会大大节约能源和补偿石化能源缺口,充分缓解生态和能源压力。然而,当前农田回收地膜的资源化利用加工方式及制品单一,初清理后的废旧残缺地膜多以生产再生塑料颗粒为主。中国专利文献cn107984646a提供了一种改进的农膜回收干法造粒制备工艺,该方法使用乙醇清洗所回收的废旧农膜,干燥后对其进行加热,使其溶于甲苯,过滤后将所得滤液注入蒸发器,得到塑料原料,使用挤出机造粒。然而,该方法无法规避滤液蒸发过程中甲苯蒸汽的污染风险。同时,由于地膜前期使用环境较为恶劣及后续清理程度不一,回收地膜含杂量较高,导致再生塑料颗粒表面光洁度、力学特性及强度等相较普通塑料颗粒均已发生变化,应用范围受限,只能与普通塑料颗粒按一定比例混合后用于滴灌带、周转箱及包装膜等塑料制品的生产制造,利润较低,且塑料颗粒存在环境二次污染风险,不利于废旧残缺地膜二次资源化利用产业的健康发展。

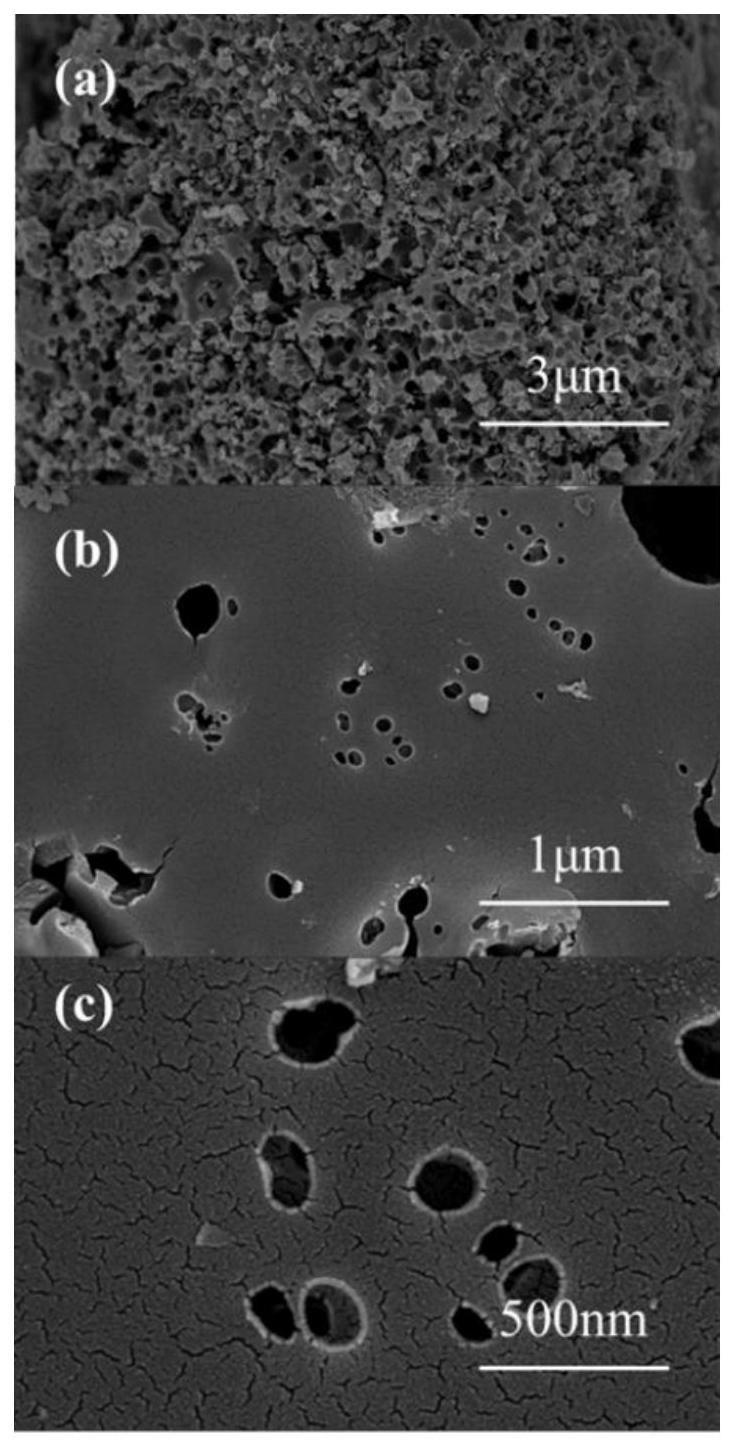

3、超级电容器作为一种新型的能量存储转化装置,集高功率密度、长循环寿命、可以快速充放电及绿色环保等优点于一身,拥有非常广泛的应用领域。电极材料作为核心部件之一,对超级电容器的性能具有重要的影响。超级电容器电极材料的研究主要包括碳材料、过渡金属氧化物/氢氧化物以及导电聚合物等。其中,多孔碳材料(请参阅图1)由于具有孔径分布好、比表面积大、导电性好、价格低廉和循环寿命长等优点,被广泛用作超级电容器的电极材料。

4、地膜的主体成分是碳原子,作为一种理想的碳源,具备制备具有更高价值超级电容器的电极材料的基础。然而,地膜中聚乙烯、聚氯乙烯等聚合物属于非成碳聚合物,在加热时会因温度升高而熔融。当持续加热至温度高于其热分解温度时,聚乙烯、聚氯乙烯的主链将逐渐断裂,产生挥发性产物,导致得炭率基本为零。同时,现有的地膜炭化方法受到低效率催化剂的影响,存在炭化工艺复杂、催化剂投加量大、得炭率不高的问题,并且,得到的碳材料形貌不定,进一步应用受到较大限制。

技术实现思路

1、为此,需要提供一种含聚乙烯和/或聚氯乙烯膜的催化裂解高温炭化工艺,以更为简单的工艺、更强的可操作性得到得炭率高且碳材料形貌可控的多孔碳材料。

2、为实现上述目的,在本发明的第一方面,发明人提供了一种含聚乙烯和/或聚氯乙烯膜的催化裂解高温炭化工艺,包括以下步骤:

3、以含聚乙烯和/或聚氯乙烯膜为原料,加入裂解催化剂、炭化催化剂和模板化合物,调节ph值至7.0~10.0,在25℃~50℃的温度下使上述物料混合均匀,将反应温度控制在500℃~800℃,反应30min~120min后冷却,得到初级炭化产物;

4、向所述初级炭化产物滴加脱模板剂,搅拌2h~4h后,洗涤3~5次,过滤,干燥,得到脱模板炭化产物;

5、向所述脱模板炭化产物加入活化剂浸渍,过滤,并置于惰性气氛下活化,所述活化温度控制在700℃~900℃,反应1h~2h后自然降温出料,得到多孔碳材料,

6、其中,按照质量百分数计,所述含聚乙烯和/或聚氯乙烯膜的用量为15.0%~30%,所述裂解催化剂的用量为2.0%~4.0%,所述炭化催化剂的用量为0.5%~2.0%,所述模板化合物的用量为6.0%~12.5%,所述脱模板剂的用量为15.0%~33.5%,所述活化剂的用量为38.0%~65.0%。

7、本发明以废旧残缺的回收膜为原材料,包括成分全部为聚乙烯、全部为聚氯乙烯或者同时含有聚乙烯和聚氯乙烯的各种农用地膜、工业用塑料膜等。首次实现催化裂解炭化、模板炭化与活化联用的工艺,成功促进了上述膜的非成碳聚合物材料本体的充分炭化,并实现了高得炭率和形貌可控的多孔碳材料。

8、作为本发明优选的实施方案,所述裂解催化剂为固体酸催化剂(例如包括但不限于hzsm-5分子筛和蒙脱土)、炭黑、卤族化合物中的一种或两种以上的混合物,从而有效调控聚合物生成降解产物的速率、组成和分布,产生易于得炭的小分子化合物。

9、作为本发明优选的实施方案,所述炭化催化剂为钴、镍的氧化物或氢氧化物中的一种或两种以上的混合物,使脱氢成碳反应可控,并与裂解催化剂协同促进地膜原位裂解炭化。

10、作为本发明优选的实施方案,所述模板化合物为氧化镁或含镁前驱体中的一种或两种以上的混合物,与过渡金属化合物模板相比,成本得到降低。

11、作为本发明优选的实施方案,所述活化剂为碱金属氯化物、碱金属碳酸盐、碱金属碳酸氢盐、碱金属有机盐中的一种或两种以上的溶液或混合溶液,可在碳前体内部深度扩散和充分溶解,碱金属有机盐分解形成无机盐,无机盐在温度高于400℃时对碳及盐的混合物进行碳化和活化。

12、作为本发明优选的实施方案,所述脱模板剂为盐酸溶液、硫酸溶液、硝酸溶液中的一种,上述脱模板剂常见易得,可有效去除模板化合物且易于洗脱。

13、作为本发明优选的实施方案,所述干燥温度控制在80℃~100℃,干燥时间为24h,该温度范围及时间可确保在耗能较低的条件下实现对产物的充分干燥,保障后续活化效果。

14、作为本发明优选的实施方案,所述脱模板剂的摩尔浓度为1mol/l~2mol/l,所述活化剂的摩尔浓度为0.5mol/l~1.5mol/l,在限定的摩尔浓度范围内,脱模板剂、活化剂的效果可得到充分应用,同时进一步控制成本。

15、本发明的第二方面,发明人提供了一种多孔碳材料,采用本发明第一方面所述催化裂解高温炭化工艺制备得到。

16、超级电容器碳基电极材料的孔径大小、比表面积及分布等因素直接影响其性能。如何提升碳材料与电解质的接触面积、制备高介孔率的碳材料是研究的重点。在本发明更优选的方案中,该多孔碳材料的比表面积为812~1095m2/g,平均孔径为2.03nm~2.48nm,在1a/g下比电容为125.5~143.8f/g。

17、区别于现有技术,上述技术方案通过催化裂解炭化、模板炭化与活化联用的工艺,以适当的膜—裂解催化剂—炭化催化剂—模板化合物的用量配比以及最适的工艺条件促进废旧残缺聚乙烯和/或聚氯乙烯膜材料的充分炭化,并在实现更少的催化剂用量条件下获得高得炭率的同时,得到形貌可控的高附加值多孔碳材料。通过裂解催化剂与炭化催化剂协同促进非成碳聚合物热降解产物发生脱氢、环化和芳构化等反应,提高聚合物在燃烧状态下自身的成碳率。其中,裂解催化剂对聚合物生成降解产物的速度、组成和分布进行调控,产生易于得炭的小分子化合物;炭化催化剂的加入令聚合物降解过程中的脱氢成碳反应可控,并原位催化降解产物炭化生成碳材料。同时,通过选择合适的模板化合物作为碳材料的生长模板,完成特定形貌碳材料的制备。活化过程中,氮气或氩气的通入在高温下赋予碳前体一定的孔结构,并隔绝氧气,防止碳前体过度烧失;采取活化剂限制焦油形成、抑制碳颗粒收缩,促进碳前体向固定碳的转化。

18、本发明首次应用催化裂解炭化、模板炭化与活化联用对废旧残缺膜的高温裂解炭化工艺进行改进,得到了高收率形貌可控的高附加值多孔碳材料,该多孔碳材料有望在超级电容器、新能源、碳基新材料等产业原料供应方面提供降本增效和节能减碳的贡献。

- 还没有人留言评论。精彩留言会获得点赞!