一种以钢渣为原材料的胶凝材料及其制备方法

本发明涉及建筑材料,具体涉及一种以钢渣为原材料的胶凝材料及其制备方法。

背景技术:

1、钢渣是钢铁冶炼过程中的一种工业废渣,其排放量约占粗钢产量的15%。目前,我国的钢产量多年稳居世界第一,粗钢产量达到全球产量的1/2。但是70%左右的钢渣未得到有效利用,其废弃堆存量逐年增加,占用大量宝贵的土地资源,严重破坏周边生态环境。钢渣资源除了通过企业内循环自消纳外,还被应用于建筑材料、道路工程、阻燃工程、农业肥料、制备微晶玻璃、海洋工程中。

2、钢渣虽为炼钢过程中产生的废渣,但其成分与水泥熟料的组成类似,同时还具有水泥熟料所含有的硅酸三钙、硅酸二钙等矿物相以及潜在的胶凝性能,故又称为“过烧硅酸盐水泥熟料”。在我国已经积累了3亿多吨钢渣,导致农场土地被占领和地下水和土壤被污染,将钢渣有效的运用于水泥行业不仅能实现钢渣的二次利用,改善环境问题,还可在一定程度上改善了石灰石能源紧缺的现状,且利用钢渣替代部分原料烧制水泥熟料可以减少水泥生产天然原料的消耗量,降低烧成温度,提高烧成熟料的质量,减少co2气体的排放。目前我国每年钢渣排放量约8000万吨利用率却只有22%,远远落后于发达国家。根据mason b提出用碱度系数(m)将钢渣分为三类:低碱度钢渣(m<1.8)、中碱度钢渣(1.8<m<2.5)和高碱度钢渣(m>2.5)。高碱度钢渣生成温度在1650℃左右,其中活性成分主要为c3s和c2s,在降温过程中c2s会发生晶格重新排列导致活性较高,在水化早期快速反应生成c-s-h凝胶和钙矾石,包裹未反应颗粒导致水化不能持续进行,强度保持不变。

技术实现思路

1、本发明提出了一种以钢渣为原材料的胶凝材料及其制备方法,所述以钢渣为原料的胶凝材料具有绿色环保、经济成本低,凝结时间短,早期强度高,体积稳定性好等特点,有效解决了钢渣粉早期水化活性低,凝结时间长等问题。

2、本发明的目的是通过以下技术方案实现的:

3、一种以钢渣为原材料的胶凝材料,以重量份数计,所述胶凝材料由以下组分组成:粉体材料100份、碳酸二甲酯0.5~1份、缓凝剂0.05~0.15份、减水剂0.2~0.5份、水38~50份,其中,以重量份数计,粉体材料由以下组分组成:磨细钢渣粉30~45份、粒化高炉矿渣粉20~30份、铝酸钙5~10份、石膏15~20份、粉煤灰5~10份。

4、在本发明的一个优选实施方式中,所述磨细钢渣粉是由粒径为5mm以下的钢渣骨料通过行星式球磨机球磨筛分所得,其中,磨细钢渣粉满足gb/t 20491-2006《用于水泥和混凝土的钢渣粉》中规定的活性指数和流动度要求,其比表面积≥350m2/kg,平均粒径≤28μm。

5、在本发明的一个优选实施方式中,所述铝酸钙是将cao和a12o3以ca/al比(摩尔比)为12:7的比例混合,加入40wt%的水消解拌合后,用20mpa加压成型立方体试块,在100℃温度下蒸养8h,取出烘干后,在800~1000℃下煅烧2h,随炉冷却至室温,取出破碎粉磨至比表面积≥400m2/kg。

6、在本发明的一个优选实施方式中,所述二水石膏满足gb/t 21371-2008《用于水泥中的工业副产石膏》要求,二水硫酸钙含量≥90wt%,比表面积≥300m2/kg。

7、在本发明的一个优选实施方式中,所述减水剂为聚羧酸高效减水剂或萘系高效减水剂,减水率≥30%。

8、在本发明的一个优选实施方式中,所述缓凝剂是柠檬酸、葡萄糖酸钠、三聚磷酸钠中的至少一种。

9、在本发明的一个优选实施方式中,粒化高炉矿渣粉满足gb/t 18046-2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》中规定的s95级的活性指数要求。

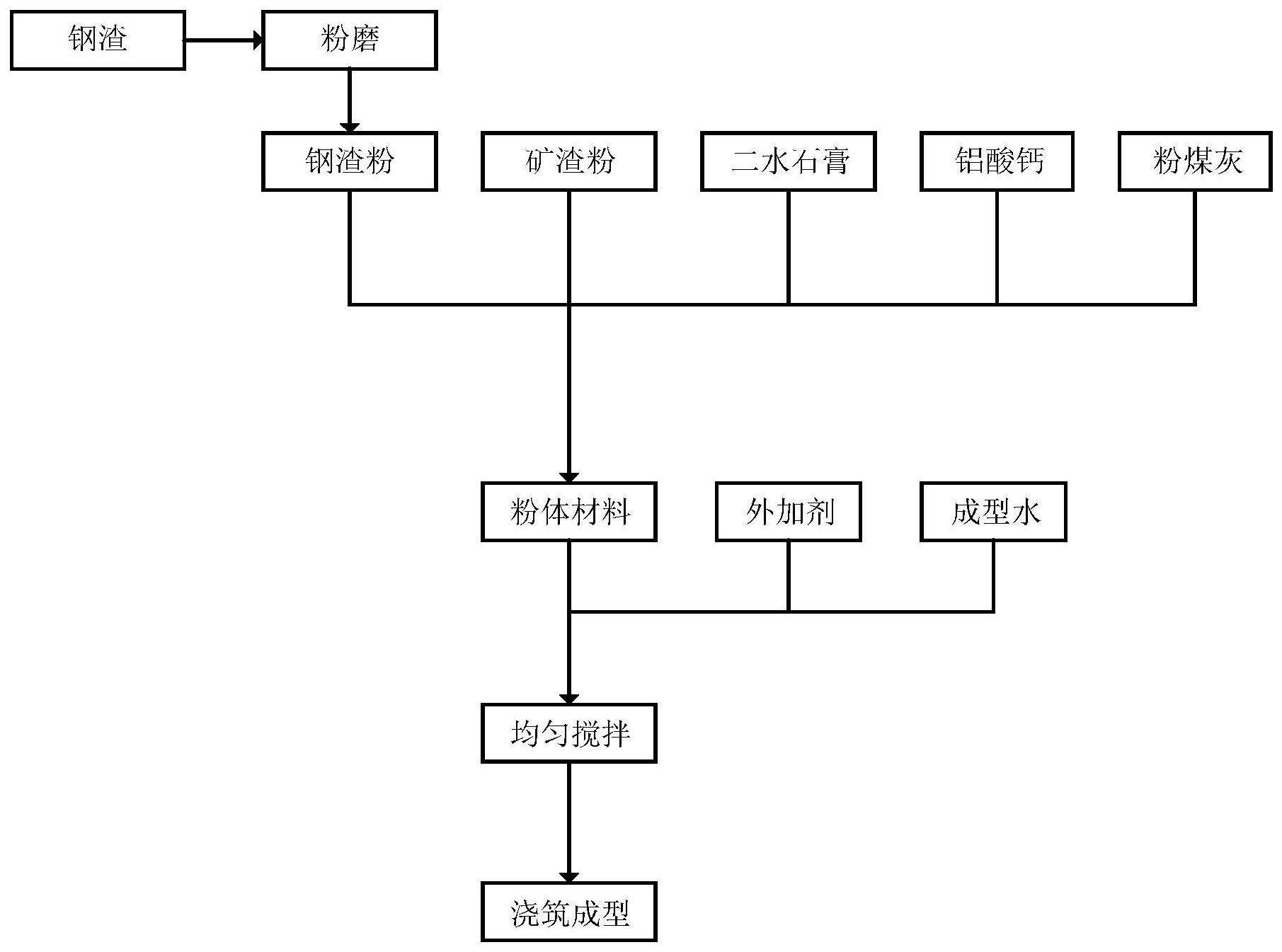

10、本发明的另一个目的是提供一种以钢渣为原材料的胶凝材料的制备方法,包括以下步骤:将磨细钢渣粉、粒化高炉矿渣粉、铝酸钙、石膏、粉煤灰混合均匀,再将混合均匀的粉体材料与碳酸二甲酯、缓凝剂、减水剂、水混合均匀,获得所述以钢渣为原材料的胶凝材料,具体包括以下步骤:

11、第一步:将粒径5mm以下的钢渣骨料通过行星式球磨机球磨筛分得到比表面积≥350m2/kg的钢渣粉,平均粒径≤28μm的磨细钢渣粉;

12、第二步:将磨细钢渣粉30~45份、矿渣粉20~30份、石膏15~20份、铝酸钙5~10份和粉煤灰5~10份按比例混合均匀,制备粉体材料;

13、第三步:将100份粉体材料与碳酸二甲酯0.5~1份、减水剂0.2~0.5份、缓凝剂0.05~0.15份三种外加剂和水38~50份按比例均匀混合,注模成型,放入标准养护箱养护至规定龄期,获得所述以钢渣为原材料的胶凝材料。

14、较佳的,第一步中,球磨时间为15min以上,考虑经济性与节能优选球磨时间15min,公转转速为150r/min,自转转速为300r/min,球料比为1.3:1。

15、较佳的,第三步中,在温度为20±2℃,相对湿度为95%的标准养护箱中养护28天。

16、与现有技术相比,本发明的优点是:

17、(1)本发明基于未被大量利用的钢渣进行机械活化等工艺制备钢渣粉,可以实现钢渣的资源化利用,减少土地的占用,节约自然资源,改善环境。并与矿渣粉、石膏等材料多元结合,促进钢渣中活性较低的组分水化,提高以钢渣为原料的胶凝材料的力学性能和耐久性能。

18、(2)本发明将粒径为5mm以下的钢渣骨料磨细筛分所得的磨细钢渣粉为原材料制备的胶凝材料凝结较快、早期强度高、钢渣的利用率高、成本低;以钢渣为原料的胶凝材料的各项性能满足国家规范相应要求。且与传统胶凝材料相比,该胶凝材料无熟料且强度、体积稳定性、耐久性等性能更为优异。

19、(3)钢渣的活性评价标准主要采用碱度系数(m)、钙硅(c/s)、硅铝比(s/a)等。参考国外学者mason b提出用碱度系数(m)将钢渣分为三类:低碱度钢渣(m<1.8)、中碱度钢渣(1.8<m<2.5)和高碱度钢渣(m>2.5),本发明所用的钢渣骨料(磨细钢渣粉)碱度范围为0.9~2.4,充分利用中、低碱度钢渣,扩大了钢渣的使用量,提高固废利用率。

20、(4)本发明制备方法简单,不需要大型的设备和复杂的工艺,其组成和性能灵活可调,易于控制,适用性好,具有节能减排降碳、不需高温煅烧、成本低、无水泥熟料、凝结时间短、强度高、体积稳定性好、抗冻性和抗硫酸侵蚀性好等特点。

技术特征:

1.一种以钢渣为原材料的胶凝材料,其特征在于,以重量份数计,所述胶凝材料由以下组分组成:粉体材料100份、碳酸二甲酯0.5~1份、缓凝剂0.05~0.15份、减水剂0.2~0.5份、水38~50份,其中,以重量份数计,粉体材料由以下组分组成:磨细钢渣粉30~45份、粒化高炉矿渣粉20~30份、铝酸钙5~10份、石膏15~20份、粉煤灰5~10份。

2. 如权利要求1所述的胶凝材料,其特征在于,磨细钢渣粉是由粒径为5 mm以下的钢渣骨料通过行星式球磨机球磨筛分所得,其中,磨细钢渣粉满足gb/t 20491-2006《用于水泥和混凝土的钢渣粉》中规定的活性指数和流动度要求,其比表面积≥ 350 m2/kg,平均粒径≤ 28 μm。

3. 如权利要求1所述的胶凝材料,其特征在于,铝酸钙是将cao和a12o3以ca/al比为12:7混合,加入40wt%的水消解拌合后,用20 mpa加压成型立方体试块,在100℃温度下蒸养8h,取出烘干后,在800~1000℃ 下煅烧2h,随炉冷却至室温,取出破碎粉磨至比表面积≥400m2/kg。

4. 如权利要求1所述的胶凝材料,其特征在于,二水石膏满足gb/t 21371-2008《用于水泥中的工业副产石膏》要求,其中,二水硫酸钙含量≥90wt%,比表面积≥300 m2/kg。

5.如权利要求1所述的胶凝材料,其特征在于,减水剂为聚羧酸高效减水剂或萘系高效减水剂,减水率≥30%。

6.如权利要求1所述的胶凝材料,其特征在于,缓凝剂是柠檬酸、葡萄糖酸钠、三聚磷酸钠中的至少一种。

7. 如权利要求1所述的胶凝材料,其特征在于,粒化高炉矿渣粉满足gb/t 18046-2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》中规定的s95级的活性指数要求。

8.一种如权利要求1-7任一所述的胶凝材料的制备方法,其特征在于,包括以下步骤:

9.如权利要求8所述的方法,其特征在于,第一步中,球磨时间为15min以上,公转转速为150r/min,自转转速为300r/min,球料比为1.3:1。

10.如权利要求8所述的方法,其特征在于,第三步中,在温度为20±2℃,相对湿度为95%的标准养护箱中养护28天。

技术总结

本发明公开了一种以钢渣为原材料的胶凝材料及其制备方法,按质量份计,胶凝材料由以下组分组成:粉体材料100份、碳酸二甲酯0.5~1份、缓凝剂0.05~0.15份、减水剂0.2~0.5份、水38~50份,其中,以重量份数计,粉体材料由以下组分组成:磨细钢渣粉30~45份、粒化高炉矿渣粉20~30份、铝酸钙5~10份、石膏15~20份、粉煤灰5~10份。本发明围绕固体废弃资源化利用需求,促进钢渣在建筑材料领域的大规模应用且大量利用工业固体废弃物钢渣磨细而成的超细钢渣粉,有效提高工业垃圾的利用率。同时与普通胶凝材料相比,该胶凝材料具有绿色环保、节能减排降碳、经济成本低,凝结时间短,早期强度高,后期强度增长稳定、体积稳定性好等特点。

技术研发人员:龚泳帆,刘欣,贾梦晓,吕飞,吴正光

受保护的技术使用者:扬州大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!