一种利用生物除铁锰水厂铁泥废弃物热解制备磁性氧化铁的方法

:本发明属于废弃物资源化和水环境净化领域,具体涉及地下水厂的一种含铁排泥水处理、并用于制取磁性氧化铁(γ-fe2o3)的方法。

背景技术

0、

背景技术:

1、长期运行的除铁除锰水厂生物滤池反冲洗过程中产生反冲洗废水,废水中含有大量富含铁氧化物的污泥,常规且有效的处理处置方法为填埋,不仅浪费资源而且高含量的铁可能会使填埋物称为新的污染源。此外填埋之前需要进行脱水等预处理步骤,也会占用大量的土地资源使处理处置成本大大增加。

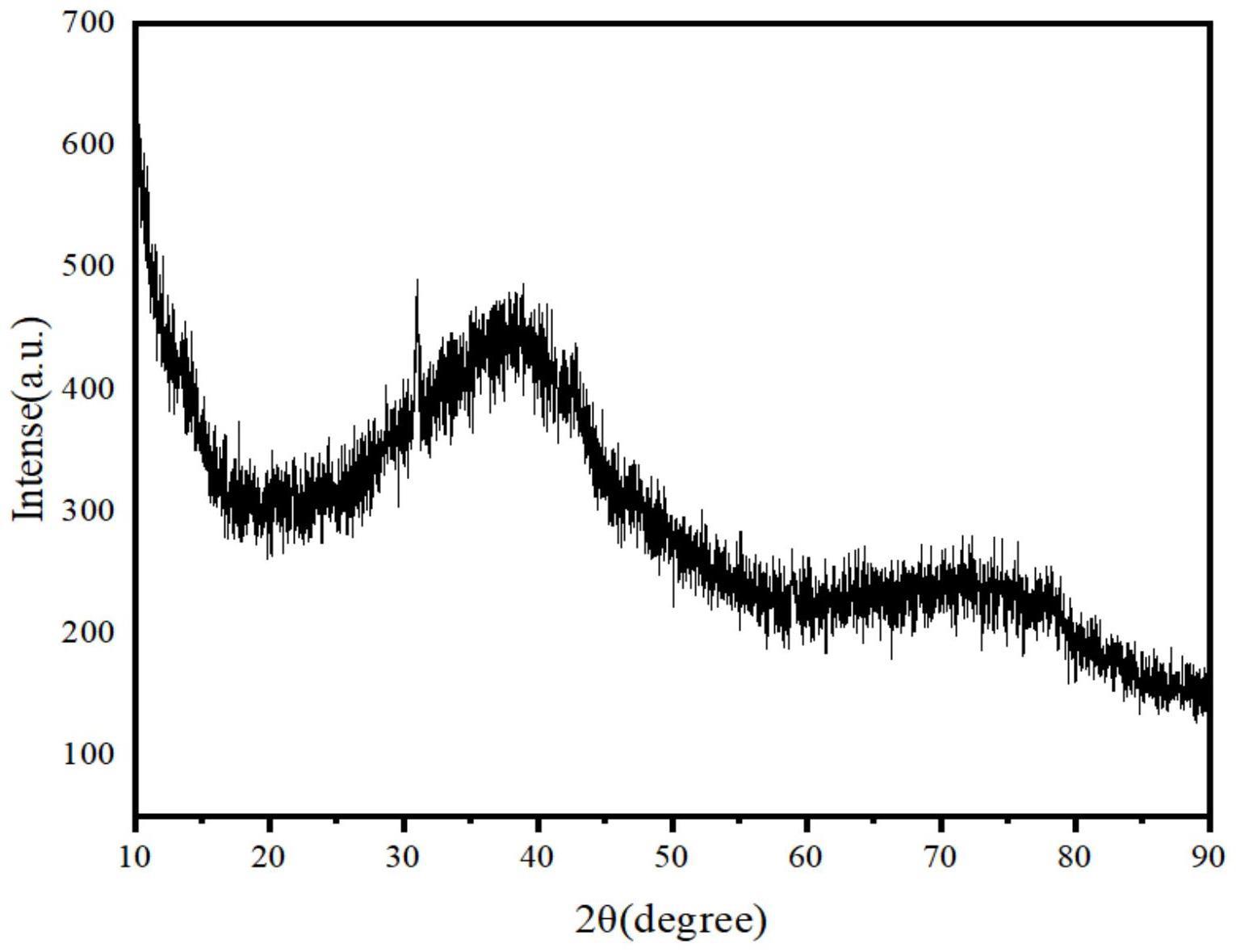

2、生物除铁锰水厂中除铁生物滤池去除铁锰的过程中,滤层中会生长大量的铁氧化细菌,在好氧条件下,铁经过接触氧化(γ-feooh自催化氧化)生成铁氧化物,因此铁泥中的铁主要以沉淀物的性质存在,难以机械脱水。主要成分为不定型且结晶差的γ-feooh,质量分数为80%-84%,此外还含有少量mno2,sio2,cao以及生物大分子代谢残留物。

3、基于以上原因,本发明提供了一种利用生物除铁锰水厂铁泥废弃物(γ-feooh)热解制备磁性氧化铁(γ-fe2o3)的方法,该方法制备条件简单而且不需要额外添加任何化学试剂,大大的降低了制作成本,为铁锰污泥的处理处置提供了一种低成本且环保的方法,有望大规模生产廉价磁性粒子。

技术实现思路

0、

技术实现要素:

1、一种利用生物除铁锰水厂铁泥废弃物(γ-feooh)热解制备磁性氧化铁(γ-fe2o3)的方法。

2、一种利用生物除铁锰水厂铁泥废弃物热解制备磁性氧化铁的方法,其特征在于:原始铁泥中γ-feooh质量分数为80%-84%;在60℃-80℃下干燥处理4-6h后,将干燥预处理后的铁泥装填密闭容器中进行热解处理,装填体积占容器体积2/3以下,热解温度采用500℃~800℃,热解时间采用1-2h,最终得到磁性氧化铁γ-fe2o3。

3、纯净的γ-feooh在200℃发生如下所示脱羟基反应,产生γ-fe2o3,并在370℃转化为α-fe2o3。由于铁泥内含有一定量的杂质,需在高温环境下热解方可完成脱羟基反应。因此其特征在于保证制备过程尽可能的生成γ-fe2o3,减少产物向α-fe2o3的转化。

4、

5、本发明为了保证较高的产率,因此在铁泥的自然风干过程,务必充分干燥。

6、本发明需在较高温度即500℃~800℃高温热解,方可保证铁泥完成脱羟基反应,使产物的主体部分为γ-fe2o3。

7、本发明需保证加热环境为密闭环境,,尽可能的降低产物朝α-fe2o3的转化。

8、本发明需保证密闭环境中原材料铁泥占容器体积2/3以下以防止加热过程因气压急剧升高而产生爆炸。

9、本发明的优点在于:

10、①本发明制备的材料粒径主要集中在100-900nm,尺寸较小,具有优质的反应面积;

11、②本发明制备产物有较好的磁响应,能快速的被磁场分离,能较好解决微小颗粒的分离问题;

12、③本发明制备的材料制备环境和条件简单易实现且不需要额外添加化学试剂,不仅大大的降低了制备成本也减少了环境负担。

13、④本发明的材料来源于水处理厂的废弃铁泥,属于废弃物资源化,既能保护环境,又可以节约污泥处置成本。

技术特征:

1.一种利用生物除铁锰水厂铁泥废弃物热解制备磁性氧化铁的方法,其特征在于:原始铁泥中γ-feooh质量分数为80%-84%;在60℃-80℃下干燥处理4-6h后,将干燥预处理后的铁泥装填密闭容器中进行热解处理,装填体积占容器体积2/3以下,热解温度采用500℃~800℃,热解时间采用1-2h,最终得到磁性氧化铁γ-fe2o3。

技术总结

一种利用生物除铁锰水厂铁泥废弃物热解制备磁性氧化铁的方法属于固废处理及资源化技术领域,包括铁泥沉降、风干、热解、水洗分离和干燥等步骤完成。本发明采用高温热解从铁泥中回收铁并制备磁性氧化铁(γ‑Fe<subgt;2</subgt;O<subgt;3</subgt;),具有磁性高、产率高、步骤简单、生产成本低等优点,充分利用废弃铁泥,达到铁泥的资源化利用,该材料有潜力作为磁性材料用于吸附、混凝和高级氧化等多种水处理过程中。

技术研发人员:曾辉平,赵伟华,李冬,张杰

受保护的技术使用者:北京工业大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!