玻璃成型装置和玻璃成型方法与流程

本申请涉及玻璃成型的,尤其涉及一种玻璃成型装置和玻璃成型方法。

背景技术:

1、目前微晶玻璃的生产方法主要是“联熔浇筑法”和“狭缝下拉+对辊压制法”。联熔浇筑法得到的微晶玻璃厚度远大于最终厚度,通过后加工的切磨抛来获得最终厚度,这种方式存在浪费严重、效率低、生产成本高的问题。狭缝下拉+对辊压制法的玻璃液出液通道宽窄不可调整,通过增加辊的压力和辊的组数进行减薄处理,这种方式容易造成微晶玻璃表面出现辊印、压裂等表面缺陷。

技术实现思路

1、本申请提供了一种玻璃成型装置和玻璃成型方法,以解决玻璃生产时,玻璃液出液通道不可调整的问题。

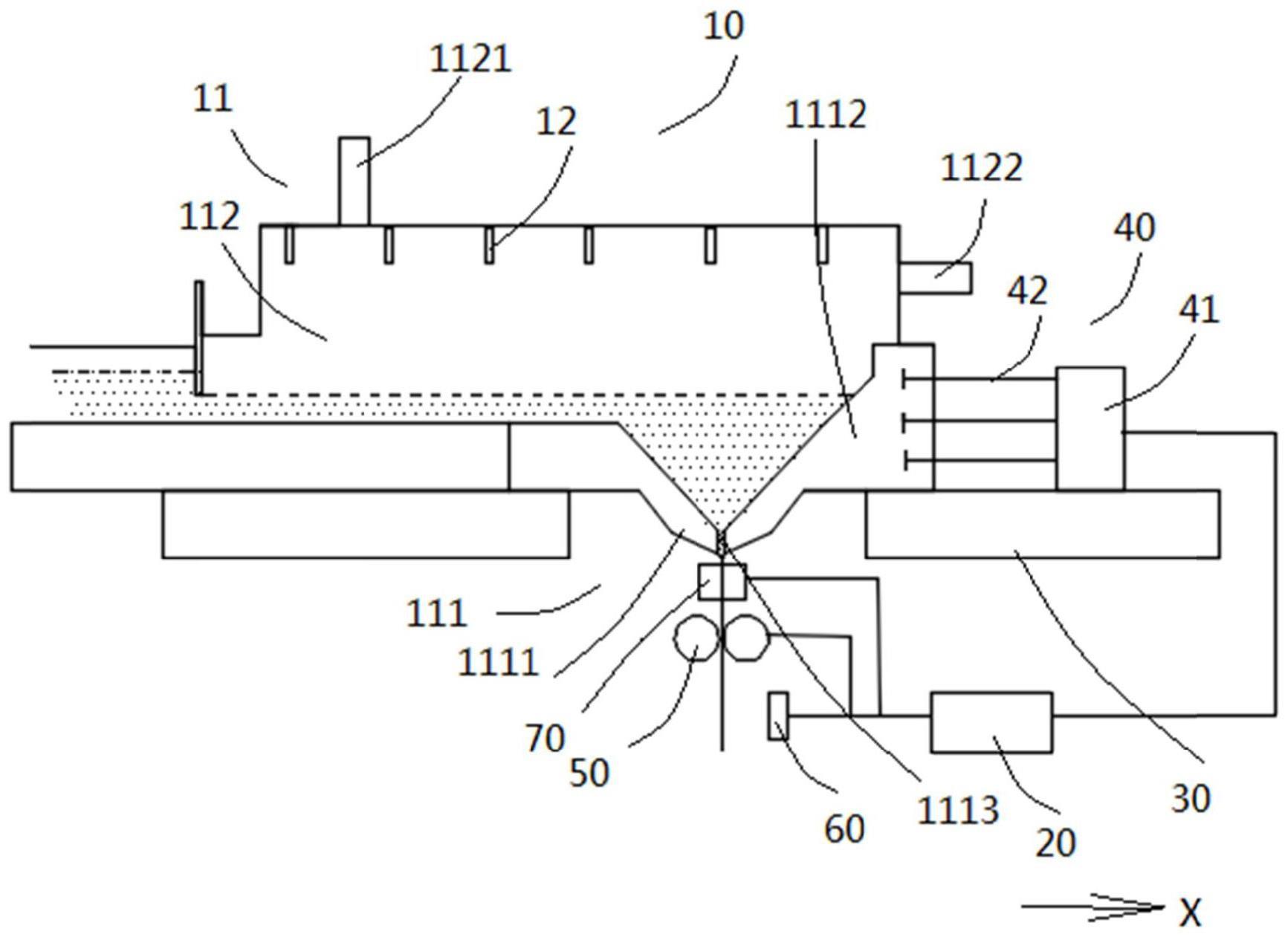

2、根据本申请提供的一种玻璃成型装置,包括:定型室组件,定型室组件包括定型壳体结构,定型壳体结构具有玻璃液出液通道,玻璃液出液通道的宽度可调整,以调整玻璃的厚度。

3、在一些实施例中,定型壳体结构包括定型底座和定型外壳罩,定型外壳罩罩设在定型底座的上方,定型底座包括固定座和移动座,移动座和固定座之间形成玻璃液出液通道,移动座可沿靠近固定座和远离固定座的方向移动。

4、在一些实施例中,玻璃成型装置还包括控制组件、安装座组件和驱动组件,驱动组件固定在安装座组件上,移动座可移动地安装在安装座组件上,驱动组件与控制组件电连接。

5、在一些实施例中,驱动组件包括驱动电机和驱动螺杆,移动座具有与驱动螺杆相配合的螺纹孔,驱动螺杆的第一端与驱动电机的输出端固定相连,驱动螺杆的第二端安装在螺纹孔内;或者驱动组件为液压驱动;或者驱动组件为气动驱动;或者驱动组件为电推杆。

6、在一些实施例中,玻璃成型装置还包括对辊组件,对辊组件与玻璃液出液通道对应地设置,对辊组件与控制组件电连接。

7、在一些实施例中,玻璃成型装置还包括玻璃厚度检测组件,玻璃厚度检测组件安装在对辊组件的远离玻璃液出液通道的一侧。

8、在一些实施例中,玻璃厚度检测组件和对辊组件均与控制组件电连接,玻璃厚度检测组件的检测厚度差大于玻璃的目标厚度的30%时,控制组件控制驱动组件驱动移动座靠近固定座。

9、在一些实施例中,玻璃液出液通道的宽度l,满足以下公式:

10、l=x2*l1/x1;

11、δl=l1-l;

12、x1为当前平均超差厚度;

13、l1为当前玻璃液出液通道的宽度;

14、x2为目标厚度;

15、δl调整量。

16、在一些实施例中,玻璃厚度检测组件和对辊组件均与控制组件电连接,玻璃厚度检测组件的检测厚度差大于玻璃的目标厚度,且小于30%时,控制组件控制对辊组件增大压力。

17、在一些实施例中,玻璃成型装置还包括第一加热组件,第一加热组件设置在玻璃液出液通道和对辊组件之间,第一加热组件与控制组件电连接。

18、在一些实施例中,玻璃局部厚度的超差和/或极差大于预定值时,第一加热组件升温。

19、在一些实施例中,固定座朝向移动座的侧面为第一斜面,移动座朝向固定座的侧面为第二斜面,第一斜面和第二斜面的下端与玻璃液出液通道的上端相连。

20、在一些实施例中,定型外壳罩设置有放散导流通道和压力补偿通道。

21、在一些实施例中,定型室组件还包括第二加热结构,第二加热结构至少部分设置在定型室组件的内部。

22、根据本申请的另一方面,还提供了一种玻璃成型方法,采用上述的玻璃成型装置,玻璃成型方法包括以下步骤:

23、确定玻璃的目标厚度;

24、根据玻璃的目标厚度,调整玻璃液出液通道的间隙;

25、根据玻璃的目标厚度,调整对辊组件的压力;

26、生产目标厚度的玻璃。

27、在一些实施例中,玻璃成型方法还包括对生产的目标厚度的玻璃进行检测,并将检测结果传至控制组件,控制组件根据玻璃厚度的检测结果对玻璃液出液通道的宽度和压辊组件的压力控制。

28、应用本申请的技术方案,通过对玻璃液出液通道的宽度进行调整进而对玻璃的厚度进行调整。对玻璃液出液通道的宽度进行调整可以使得对玻璃厚度的把控更加精准,玻璃不容易在后续的加工中出现辊印、压裂等缺陷。本申请的技术方案有效的解决了玻璃生产时玻璃液出液通道不可调整的问题。

技术特征:

1.一种玻璃成型装置,其特征在于,包括:

2.根据权利要求1所述的玻璃成型装置,其特征在于,所述定型壳体结构(11)包括定型底座(111)和定型外壳罩(112),所述定型外壳罩(112)罩设在所述定型底座(111)的上方,所述定型底座(111)包括固定座(1111)和移动座(1112),所述移动座(1112)和所述固定座(1111)之间形成所述玻璃液出液通道(1113),所述移动座(1112)可沿靠近所述固定座(1111)和远离所述固定座(1111)的方向移动。

3.根据权利要求2所述的玻璃成型装置,其特征在于,所述玻璃成型装置还包括控制组件(20)、安装座组件(30)和驱动组件(40),所述驱动组件(40)固定在所述安装座组件(30)上,所述移动座(1112)可移动地安装在所述安装座组件(30)上,所述驱动组件(40)与所述控制组件(20)电连接。

4.根据权利要求3所述的玻璃成型装置,其特征在于,所述驱动组件(40)包括驱动电机(41)和驱动螺杆(42),所述移动座(1112)具有与所述驱动螺杆(42)相配合的螺纹孔,所述驱动螺杆(42)的第一端与所述驱动电机(41)的输出端固定相连,所述驱动螺杆(42)的第二端安装在所述螺纹孔内;或者驱动组件(40)为液压驱动;或者驱动组件(40)为气动驱动;或者驱动组件(40)为电推杆。

5.根据权利要求3所述的玻璃成型装置,其特征在于,所述玻璃成型装置还包括对辊组件(50),所述对辊组件(50)与所述玻璃液出液通道(1113)对应地设置,所述对辊组件(50)与所述控制组件(20)电连接。

6.根据权利要求5所述的玻璃成型装置,其特征在于,所述玻璃成型装置还包括玻璃厚度检测组件(60),所述玻璃厚度检测组件(60)安装在所述对辊组件(50)的远离所述玻璃液出液通道(1113)的一侧。

7.根据权利要求6所述的玻璃成型装置,其特征在于,所述玻璃厚度检测组件(60)和所述对辊组件(50)均与所述控制组件(20)电连接,所述玻璃厚度检测组件(60)的检测厚度差大于所述玻璃的目标厚度的30%时,所述控制组件(20)控制所述驱动组件(40)驱动所述移动座(1112)靠近所述固定座(1111)。

8.根据权利要求7所述的玻璃成型装置,其特征在于,所述玻璃液出液通道(1113)的宽度l,满足以下公式:

9.根据权利要求6所述的玻璃成型装置,其特征在于,所述玻璃厚度检测组件(60)和所述对辊组件(50)均与所述控制组件(20)电连接,所述玻璃厚度检测组件(60)的检测厚度差大于所述玻璃的目标厚度,且小于30%时,所述控制组件(20)控制所述对辊组件(50)增大压力。

10.根据权利要求6所述的玻璃成型装置,其特征在于,所述玻璃成型装置还包括第一加热组件(70),所述第一加热组件(70)设置在所述玻璃液出液通道(1113)和所述对辊组件(50)之间,所述第一加热组件(70)与所述控制组件(20)电连接。

11.根据权利要求10所述的玻璃成型装置,其特征在于,所述玻璃局部厚度的超差和/或极差大于预定值时,所述第一加热组件(70)升温。

12.根据权利要求2所述的玻璃成型装置,其特征在于,所述固定座(1111)朝向所述移动座(1112)的侧面为第一斜面,所述移动座(1112)朝向所述固定座(1111)的侧面为第二斜面,所述第一斜面和所述第二斜面的下端与所述玻璃液出液通道(1113)的上端相连。

13.根据权利要求2所述的玻璃成型装置,其特征在于,所述定型外壳罩(112)设置有放散导流通道(1121)和压力补偿通道(1122)。

14.根据权利要求2所述的玻璃成型装置,其特征在于,所述定型室组件(10)还包括第二加热结构(12),所述第二加热结构(12)至少部分设置在所述定型室组件(10)的内部。

15.一种玻璃成型方法,其特征在于,采用权利要求1至14中任一项的玻璃成型装置,所述玻璃成型方法包括以下步骤:

16.根据权利要求15所述的玻璃成型方法,其特征在于,所述玻璃成型方法还包括对生产的目标厚度的玻璃进行检测,并将检测结果传至控制组件(20),所述控制组件(20)根据玻璃厚度的检测结果对所述玻璃液出液通道(1113)的宽度和对辊组件(50)的压力控制。

技术总结

本申请提供一种玻璃成型装置和玻璃成型方法,其中玻璃成型装置,包括:定型室组件,定型室组件包括定型壳体结构,定型壳体结构具有玻璃液出液通道,玻璃液出液通道的宽度可调整,以调整玻璃的厚度。本申请的技术方案有效的解决了玻璃生产时玻璃液出液通道不可调整的问题。

技术研发人员:任力力,赵志龙,王耀君,张克俭,王伟伟,廖民安,姜亚珍

受保护的技术使用者:兆虹精密(北京)科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!