一种制备常压下稳定的α-半水石膏的方法与流程

本发明涉及特定晶型石膏的制备,具体涉及一种制备常压下稳定的α-半水石膏的方法。

背景技术:

1、工业副产石膏如钛石膏、脱硫石膏等产量较大,为了将其实现资源化利用,目前常采用液相法、干法或半干法工艺将工业副产石膏转化为高强度、高性能、高附加值的半水石膏,再进一步将其运用在磨具石膏、高档医疗石膏等方面,可实现石膏资源的高附加值转化。

2、二水石膏制备半水石膏分为α-半水石膏和β-半水石膏。二水石膏在饱和蒸汽介质或在某些酸和盐类介质中脱水,可以生成α-半水石膏;而在不饱和蒸汽的环境中脱水生成β-半水石膏。一般认为α-半水石膏的强度较高,为高强石膏,β-半水石膏的强度较低,为建筑石膏。晶形改良剂包括有机物和无机物。晶形改良的原理,对α-半水石膏晶体生长来说,是掺入一种杂质离子吸附在石膏晶体的某个晶面上,影响该晶面方向的正常生长,由此改变原半水石膏晶体的生长习性。天然石膏和各种化学石膏原料中,各种不同异物离子均能对α-半水石膏晶体的生长产生不同影响。因此针对不同石膏,改良剂需通过大量试验才能筛选得到。

3、对于α-半水石膏的形成机理,目前尚无定论。一般认为,α-半水石膏是通过二水石膏的溶解和重新结晶形成的,即:二水石膏在热处理的过程中,首先发生脱水,在适合条件下,从二水石膏晶格中脱掉一个半分子的结晶水,形成半水石膏雏晶。由于液态水的包围,雏晶很快溶解于液相中,使得液相中半水石膏浓度增大,当半水石膏浓度达到饱和时,半水石膏迅速结晶,形成粗大致密的α-半水石膏晶体。

4、目前制备α-半水石膏的方法主要有两种:蒸压法和水热法,其中水热法又分为加压水溶液法和常压盐溶液法。蒸压法(加压水蒸汽法)是一种二水石膏在饱和蒸气中脱水制备α-半水石膏的工艺,是最早实现工业化生产α-半水石膏的方法。加压水溶液法是将磨细的二水石膏加入含有转晶剂的水溶液中配制成悬浊液,然后对悬浊液加压加热,同时不断搅拌,再经过滤、干燥、粉磨等工艺得到α-半水石膏。常压盐溶液法具体工艺流程是将磨细的二水石膏加入一定浓度的无机盐或酸溶液中,掺入少量转晶剂,均匀搅拌,加热至95℃以上,恒温4-6h,转化为α-半水石膏。

5、常压盐溶液法具有制备条件温和、产品质量易于控制等优点。该方法可以稳定的产出α-半水石膏,但是产出的α-半水石膏颗粒较小,只有60-80μm左右,该尺寸的α-半水石膏只能使用沉降离心或压滤机过滤,不能使用对颗粒尺寸具有特定要求的过滤离心机,特别是卧式过滤离心机就不能适用,并且因为该尺寸的α-半水石膏粒径较小,含水率较高,分离后的含水率也达到了20%左右,后续干燥过程消耗的热能较多。

6、此外,α-半水石膏在常压下的热力学不稳定,只有达到107℃以上时,才可以长期存在,在常压下,水的沸点是100℃,现有工艺产出的α-半水石膏在100℃下也会逆向转化为二水石膏,进而失活。由于α-半水石膏在常压下很容易水化为二水石膏,一般来说水化速度和粒径的大小呈现负相关的趋势(粒径越小水化速度越快,粒径越大水化速度越慢),60-80μm左右粒径的α-半水石膏,在常压下,即使是沸水中的稳定时间也仅为2-3min,在工业上不能满足常规的洗涤-过滤-烘干工艺处理的时间要求,不得不采用快速烘干、快速过滤的方式对α-半水石膏进行处理,但是弊端也比较明显,设备造价高、能耗也很高。而现有工艺产出的α-半水石膏晶粒尺寸太小、水化速度过快是导致α-半水石膏产品常压下易水化的核心原因。为了解决α-半水石膏易水化的问题,有必要对α-半水石膏的制备方法提出改进方案从而获得粒径更大的α-半水石膏。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种制备常压下稳定的α-半水石膏的方法,通过控制α-半水石膏的结晶条件,获得大粒径的α-半水石膏晶体,进而减慢α-半水石膏在常压下的水化速度,获得可在常压下洗涤和干燥的α-石膏产品,其解决了现有工艺产出的α-半水石膏晶粒尺寸太小,水化速度过快所带来的一系列技术问题。

3、(二)技术方案

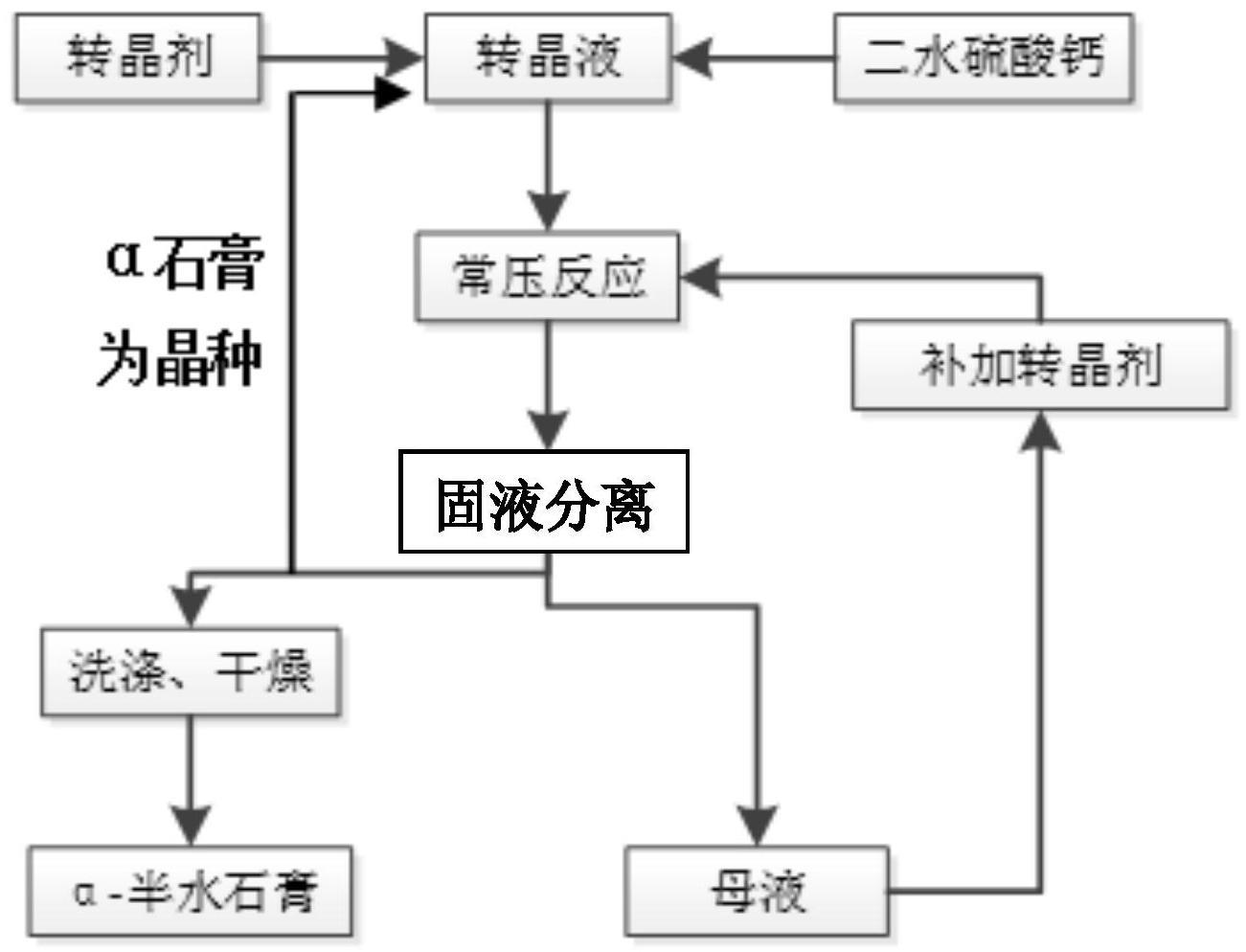

4、本发明提供一种制备常压下稳定的α-半水石膏的方法,包括:

5、s1、配制转晶液,所述转晶液含有转晶剂、形貌调节剂和扩散控制剂,且ph=2-12;

6、s2、将二水石膏原料加至转晶液中,在转晶剂的作用下,在50-150℃、压力≤0.5mpa的条件下,进行转晶反应,反应期间保持二水石膏原料在转晶液中相对静止,利用相对静止的转晶液中溶质的扩散速度较慢的特点,进而控制α-半水石膏的晶体生长速度,反应时间为0.1-200h,在转晶液中获得大颗粒α-半水石膏晶体;

7、s3、快速固液分离,并使用含有水化抑制剂的洗涤液进行洗涤,之后在常压下烘干;快速固液分离为固液分离时间控制在0.5小时以内。

8、根据本发明的较佳实施例,s1中,所述转晶剂为钾、钠、铵、镁、钙的氯化物、硫酸盐、硝酸盐、乙酸盐、高氯酸盐中的一种或几种,浓度为0.01-10.0mol/l。

9、所述快速固液分离可使用筛网通过离心过滤、加压过滤、常压过滤中的一种方式进行固液分离,筛网的材质为金属或非金属中的一种,所述筛网的筛孔的短边宽度在20-500微米之间,所述筛网可以将1-10层堆叠使用。根据本发明的较佳实施例,s1中,所述扩散控制剂是常压下沸点高于100℃的醇、醛、酮类有机物中的一种或几种,浓度为0.001-10.0mol/l。例如丁醇、环己醇、糠醛、乙二醇、环己酮、甘油、季戊四醇、糠醇、丙二醇等。优选地,扩散控制剂是甘油、季戊四醇、糠醛、糠醇、丙三醇、丙二醇、乙二醇中的一种或几种,浓度为0.01-8.0mol/l。

10、根据本发明的较佳实施例,s1中,所述形貌调节剂是铝、锶、镁的氯化物、硫酸盐、硫酸复盐、二羧酸、氨羧络合剂、酒石酸、柠檬酸、葡萄糖酸、鞣酸、硬脂酸、乳酸中的一种或几种,浓度为0.01-10.0mol/l。

11、所述氨羧络合剂是乙二胺四乙酸、乙二胺丙二酸、二乙三胺五乙酸、氨三乙酸、羟乙基乙二胺三乙酸、乙二醇双α-氨基乙基醚四乙酸、1,2-环己二胺四乙酸中的一种或几种。

12、所述二羧酸是草酸、丙二酸、丁二酸、邻苯二甲酸中的一种或几种。

13、根据本发明的较佳实施例,s2中,二水石膏原料与转晶液的质量比为10-0.001;所述二水石膏原料是二水石膏含量在90%以上的原料,可以是天然石膏,工业副产石膏,也可以是工业副产石膏或天然石膏经过化学提纯或物理提纯后的二水石膏。使用纯度较高的二水石膏原料,可避免杂质的影响,以保证产品纯度以及具有较高附加值。

14、根据本发明的较佳实施例,s2中,反应期间保持二水石膏原料在转晶液中相对静止,具体是控制二水石膏原料与转晶液的相对速度在0.5m/s以下;反应温度为80-120℃,压力≤0.2mpa,反应时间1-20h,反应体系ph控制在4-10。ph调控方法为:使用无机酸、无机碱调节ph值,无机酸是硝酸、盐酸、硫酸、高氯酸中的一种或几种,无机碱是氨水、氢氧化钠、氢氧化钾、氧化钙、氢氧化钙、氢氧化钡中的一种或几种。优选地,控制二水石膏原料与转晶液的相对速度在0.05m/s以下。

15、根据本发明的较佳实施例,s2中,反应期间,在二水石膏原料的堆体层中插入循环导液管,循环导液管将转晶液从外部循环导入二水石膏原料的堆体层中;循环导液管为多孔状管道,在循环导液管外覆盖隔离层;该隔离层不允许循环导液管内的转晶液与二水石膏原料直接接触但允许转晶液通过扩散作用与二水石膏原料进行溶质交换。在循环导液管中,通过外部循环使转晶液流动,通过扩散作用与传热作用,实现二水石膏原料的堆体层更稳定、均匀、可控的转晶反应,获得尺寸更为均匀的α-半水石膏晶体,由此可获得更为均匀的转晶效果。

16、优选地,所述隔离层是有机材料和/或无机材料制成的对转晶液具有一定阻碍作用的纤维网状材料,优选为滤布、纱网、棉布、金属网中的一种或几种,使用层数为1-100层。

17、根据本发明的较佳实施例,s3中,通过快速固液分离(筛孔为20-500微米,优选为80-150微米)产生的母液,通过调节浓度后,根据需要补加转晶剂,返回至s2中作为转晶液实现循环利用。所述调节浓度的方式为蒸发、稀释、膜浓缩中的一种或几种方式实现。所述快速固液分离可采用过滤离心机来实现,所述过滤离心机优选是可以快速甩干的卧式过滤离心机(一种筛网型离心机)。

18、根据本发明的较佳实施例,s3中,通过快速固液分离产生的大颗粒α-半水石膏晶体部分返回步骤s2中与二水石膏原料一起加到转晶液中进行反应;在反应过程中,这部分大颗粒α-半水石膏晶体为晶种继续生长,进而获得颗粒粒径更大的α-半水石膏晶体。

19、根据本发明的较佳实施例,s3中,洗涤液中,所述水化抑制剂是有机一元醇、有机二元醇类物质中的一种或几种,浓度为0.01-5.0mol/l;优选地,水化抑制剂是乙醇、甲醇、丙醇、丁醇、乙二醇、丙二醇中一种或几种。

20、根据本发明的较佳实施例,s3中,使用洗涤液进行洗涤的时间为0.1-1.0h,干燥时间为0.1-1.0h。

21、根据本发明的较佳实施例,s3中,还包括:对烘干产物中的大颗粒α-半水石膏晶体进行一次或多次破碎,将其破碎至预定粒径的粉末状α-半水石膏。优选地,将颗粒状α-半水石膏的粒径先破碎至50-125微米,再进一步使用通过破碎、球磨、粉磨等形式粉碎,以满足下游产品的使用要求。本发明先得到大颗粒的α-半水石膏晶体,使其更易于进行烘干处理,避免水化,烘干完成之后,即可破碎至所需粒径。

22、(三)有益效果

23、本发明可实现二水石膏的充分利用,且还具有如下技术效果:

24、(1)本发明是对低成本的常压盐溶液法的改进方案,通过使用低成本的盐溶液法循环回收制备α-半水石膏,可达到可观的经济效益;

25、(2)本发明可获得颗粒粒径更大的α-半水石膏,粒径越大,越适合于采用常规离心设备或大孔径筛网进行分离,使制备过程中便于分离及洗涤,有利于降低生产成本。粒径越大的α-半水石膏含水率越低,可降低后续烘干能耗。粒径越大的α-半水石膏,水化速度越慢,进而减慢α-半水石膏在常压下的水化速度,获得可在常压下洗涤、干燥的α-半水石膏,因此本发明的工艺适于采用常规的工艺设备进行洗涤和烘干,即便洗涤和烘干时间较长,也不会导致α-半水石膏的大量水化问题。

26、(3)优选地,本发明采用二水石膏含量在90%以上的原料,所制备的α-半水石膏形貌好,强度高,白度高,杂质少,具有广阔的市场前景。

- 还没有人留言评论。精彩留言会获得点赞!