一种改性辅助陶瓷粉体及其制备方法、陶瓷浆料和应用

本发明属于光固化打印,具体涉及一种改性辅助陶瓷粉体及其制备方法、陶瓷浆料和应用。

背景技术:

1、陶瓷劈刀作为半导体封装而使用的焊线工具,在电气互连和信息互通方面发挥了极其重要的作用,广泛应用于引线键合、芯片封装等高精尖技术领域。

2、传统制备陶瓷劈刀成型方法是注射成型技术,但受限于高精度和复杂结构成型,使得其工程化制备受到限制。近年来,随着3d打印技术的快速发展,光固化3d打印工艺由于精度高、表面光洁度高,广泛应用于医疗器械、航空航天、冶金铸造等领域,有望用于陶瓷劈刀的制备。

3、陶瓷劈刀通常以高强度的氧化铝、氧化锆为主要材料,增强相多以高吸光度的氧化铬、氧化铒、氮化硅、碳化硅、碳化钨等为主,助烧剂也多为高吸光度的氧化钛、氧化镁、氧化锌、氧化钇等,而高吸光度材料的使用会导致陶瓷浆料固化性能受到影响,最终影响烧结后的陶瓷劈刀力学性能,因此,目前对于光固化3d打印成型含有高吸光度的辅助陶瓷粉体来制备陶瓷劈刀的研究甚少。

4、与光固化打印纯氧化铝、氧化锆陶瓷不同,含有高吸光度辅助陶瓷粉体的光固化打印主要存在以下问题:(1)辅助陶瓷粉体对405nm波长的紫光具有高吸收作用,并且会随着增强相含量的增加而增大,极大地影响陶瓷坯体的固化成型;(2)通常辅助陶瓷粉体对于紫光的折射率比普通陶瓷粉体(如氧化铝、氧化锆等)高,容易增加陶瓷固化宽度,影响陶瓷劈刀精度;(3)增强相通常需要较高的烧结温度促进烧结过程,但高温容易引起增强相的挥发,在陶瓷表面产生大量气孔,不利于陶瓷劈刀的烧结致密,从而导致陶瓷劈刀力学性能降低。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的含有高吸光度原料的陶瓷浆料在3d打印陶瓷劈刀过程中存在的上述缺陷,从而提供一种改性辅助陶瓷粉体及其制备方法、陶瓷浆料和应用。

2、为此,本发明提供如下技术方案:

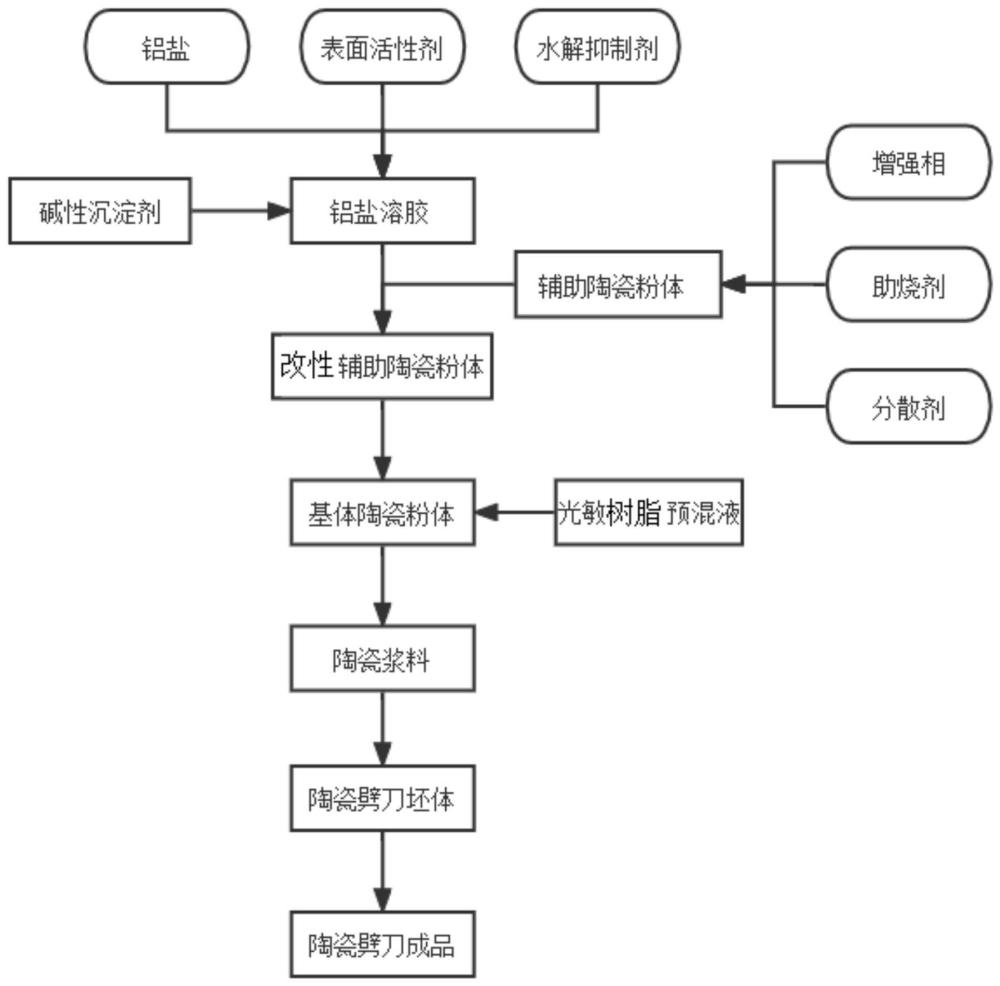

3、本发明提供一种改性辅助陶瓷粉体的制备方法,包括如下步骤:

4、s1,将铝盐,表面活性剂和水解抑制剂混合,加入碱性沉淀剂调节体系的ph,得到铝盐溶胶;

5、s2,将辅助陶瓷粉体与铝盐溶胶混合,陈化,干燥,研磨,煅烧,得到所述改性辅助陶瓷粉体。

6、可选地,步骤s1中,铝盐,表面活性剂和水解抑制剂的质量比为1:(1~2.5):(5~10);

7、和/或,所述水解抑制剂为摩尔浓度1×10-5~1×10-3mol/l的酸液;

8、可选地,所述酸液为乙酸水溶液,草酸水溶液,硝酸水溶液,盐酸水溶液中的至少一种;

9、和/或,所述碱性沉淀剂包括氨水、碳酸铵溶液、尿素溶液、氢氧化钠溶液中的至少一种;

10、和/或,所述碱性沉淀剂的摩尔浓度为5.6×10-6~5.6×10-4mol/l;

11、和/或,调节体系的ph至8~10,控制体系的温度为25~60℃。

12、可选地,步骤s1中,所述铝盐包括硫酸铝、硝酸铝、氯化铝中的至少一种;

13、和/或,所述表面活性剂为硬脂酸钠、十二烷基硫酸钠、十二烷基乙氧基磺基甜菜碱中的至少一种。

14、可选地,步骤s2中,辅助陶瓷粉体与铝盐溶胶的质量比为1:(2-5);

15、和/或,所述辅助陶瓷粉体包括质量比为1:(0.05~0.5):(3~5)的增强相粉体、助烧剂和分散剂;

16、和/或,辅助陶瓷粉体与铝盐溶胶的混合温度为40~60℃;

17、和/或,辅助陶瓷粉体粒径为50nm~200nm;

18、和/或,陈化时间为3~6h;

19、和/或,干燥温度75~90℃;

20、和/或,研磨至粉体粒径至100目以下;

21、和/或,煅烧温度为450~550℃,保温时间为1~2h。

22、可选地,所述增强相粉体包括氧化锆、氧化铬、氧化镨、氧化铁、碳化硅、氮化硅、氧化锰、氮化铝、氧化钴、氧化铜、氧化钕中的至少一种;

23、和/或,所述助烧剂包括氧化钛、氧化镁、氧化铪、氧化钇、氧化钙、氧化锌、氧化铈、氧化硅中的至少一种;

24、和/或,所述分散剂包括无水乙醇、异丙醇、正丁醇中的至少一种。

25、本发明还提供一种上述的制备方法制备得到的改性辅助陶瓷粉体。

26、本发明还提供一种陶瓷浆料,包括质量比为1:(5~8):(2~4)的上述的改性辅助陶瓷粉体、基体陶瓷粉体和光敏树脂预混液。

27、可选地,基体陶瓷粉体为氧化铝、氧化锆中的至少一种;

28、和/或,光敏树脂预混液包含低聚物、活性稀释剂、增塑剂、分散剂、流平剂、光引发剂;

29、本发明中,光敏树脂预混液中各组分的具体选择均为领域内常规的,典型非限定性地,所述低聚物为双酚a环氧丙烯酸树脂、聚氨酯丙烯酸树脂、聚酯丙烯酸树脂中的至少一种;活性稀释剂为n-乙烯基吡咯烷酮、丙烯酸-2-(2-乙氧基乙氧基)乙酯、1,6-己二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯中的至少一种;增塑剂为蓖麻油、邻苯二甲酸二丁酯、癸二酸二辛酯中的至少一种;分散剂为byk153、迪高tego-760w、gen 0851中的至少一种;流平剂为丙烯酸乙酯、有机硅改性聚丙烯酸酯、聚乙烯吡咯烷酮中的至少一种;引发剂为2-羟基-2-甲基-1-苯基-1-丙酮、2,4,6-三甲基苯甲酰基-二苯基氧化磷、2,4,6-三甲基苯甲酰基苯基膦酸乙酯中的至少一种。

30、可选地,低聚物、活性稀释剂、增塑剂、分散剂、流平剂、光引发剂的体积比为8~10:4~6:4~6:6~8:1~2:0.5~1。

31、本发明还提供一种上述的陶瓷浆料在陶瓷劈刀3d打印中的应用。

32、可选地,陶瓷劈刀3d打印包括如下步骤:将陶瓷浆料利用3d打印技术进行陶瓷劈刀坯体三维成型,经过清洗、二次固化、干燥、排胶、烧结,得到陶瓷劈刀成品。

33、本发明中,3d打印技术制备陶瓷劈刀的操作均为领域内常规的。例如,3d打印技术可采用dlp光固化打印技术进行陶瓷劈刀坯体三维成型。劈刀模型切片层厚为25~50μm。

34、清洗、二次固化、干燥、排胶、烧结等步骤的具体参数也是领域内常规的,例如,清洗过程使用无水乙醇、异丙醇、丁酮中的至少一种;二次固化功率为138~500mw/cm2,固化时间为30~120s;干燥温度70~100℃;排胶环境为氮气气氛,排胶温度为600~800℃,保温时间为5~10h;排碳与烧结环境为空气气氛,排碳温度为800~1000℃,保温时间为3~5h,烧结温度为1550~1650℃,保温时间为5~10h。

35、排胶过程先在氮气气氛中进行,然后在空气气氛中进行,其中,氮气气氛排胶升温速率为0.05~1℃/min,空气气氛排碳升温速率为0.3~2℃/min,烧结升温速率为0.5~2.5℃/min。

36、需要说明的是,氮气排胶过程是排除陶瓷坯体中含有的有机物中的氢和氧元素,达到缓慢分解有机物的目的;排碳过程是排除陶瓷坯体中有机物分解后的残余碳元素,彻底排除有机物分解产物。

37、本发明的构思为:由于制备陶瓷劈刀组分中的辅助陶瓷粉体的吸光度较高,导致配制而成的浆料固化深度较低,难以进行光固化成型,通常的办法是通过提高曝光能量或光引发剂含量,但是这些办法在提高固化深度的同时会提高固化宽度,影响劈刀的成型精度。本发明通过改性辅助陶瓷粉体,降低陶瓷粉体的吸光度,提高陶瓷浆料的增宽固化深度和劈刀成型精度。

38、本发明技术方案,具有如下优点:

39、本发明提供的改性辅助陶瓷粉体的制备方法,采用特定组成的铝盐溶胶对辅助陶瓷粉体进行包覆,再经过煅烧氧化之后在辅助陶瓷粉体表面形成了吸光度较低的氧化铝纳米陶瓷粉体包覆层(氧化铝的吸光度为0.044,引自文献[非氧化物陶瓷光固化增材制造研究进展及展望]),可显著降低吸光度,应用于陶瓷劈刀的光固化3d打印成型中,使得高吸光度粉体(增强相和助烧剂等)的紫光吸收作用减小,从而更多的紫光能量被光敏树脂吸收,促进了陶瓷浆料固化,提高了坯体的增宽固化深度。通过改性处理,改善了辅助陶瓷粉体的高紫外光吸收率,降低了陶瓷浆料的固化宽度,提高了陶瓷劈刀的增宽固化深度和成型精度。

40、本发明提供的陶瓷浆料,通过选用改性含有增强相和助烧剂的辅助陶瓷粉体,辅助陶瓷粉体表面由氧化铝纳米粉体包覆不仅降低了粉体吸光度,还减少了辅助陶瓷粉体中增强相的大量挥发,避免了由于增强相挥发产生的大量气孔,有效地提高了陶瓷劈刀的强度。本技术解决了传统制备陶瓷劈刀的精度成型、增强相挥发的问题,同时为提高3d打印陶瓷劈刀关键尺寸打印精度及力学性能提供了技术方案。

- 还没有人留言评论。精彩留言会获得点赞!