低碳MgO-C耐火材料的制备方法

本发明涉及耐火材料,尤其涉及一种低碳mgo-c耐火材料的制备方法。

背景技术:

1、耐火材料直接应用于钢铁、有色、水泥、玻璃、陶瓷和化工、机械、电力等国民经济各个领域的高温工业生产过程中,是保证上述产业运行和技术发展必不可少的基础材料。低碳mgo-c耐火材料具有优异的抗热震性和抗渣侵蚀性,被广泛应用于各类高温工业用耐火材料,其服役性能和使用寿命直接关系着高温工业的正常运行与产品的最终品质。

2、低碳mgo-c耐火材料中的c在高温下容易与mgo反应而间接氧化,特别是在低氧分压精炼条件下mgo和c反应的开始温度进一步降低,mgo-c耐火材料氧化更为严重,限制了mgo-c耐火材料在高温低氧分压精炼环境中的应用。现有提高低碳mgo-c耐火材料抗氧化性能的方法包括添加抗氧化剂、包覆抗氧化涂层等,但现有的抗氧化措施存在涂层工艺复杂、涂层均匀性和强度难以控制、抗氧化剂成本高等问题。此外,现有的低碳mgo-c耐火材料的抗氧化性以及力学性能仍然不够优越,有待提高。

技术实现思路

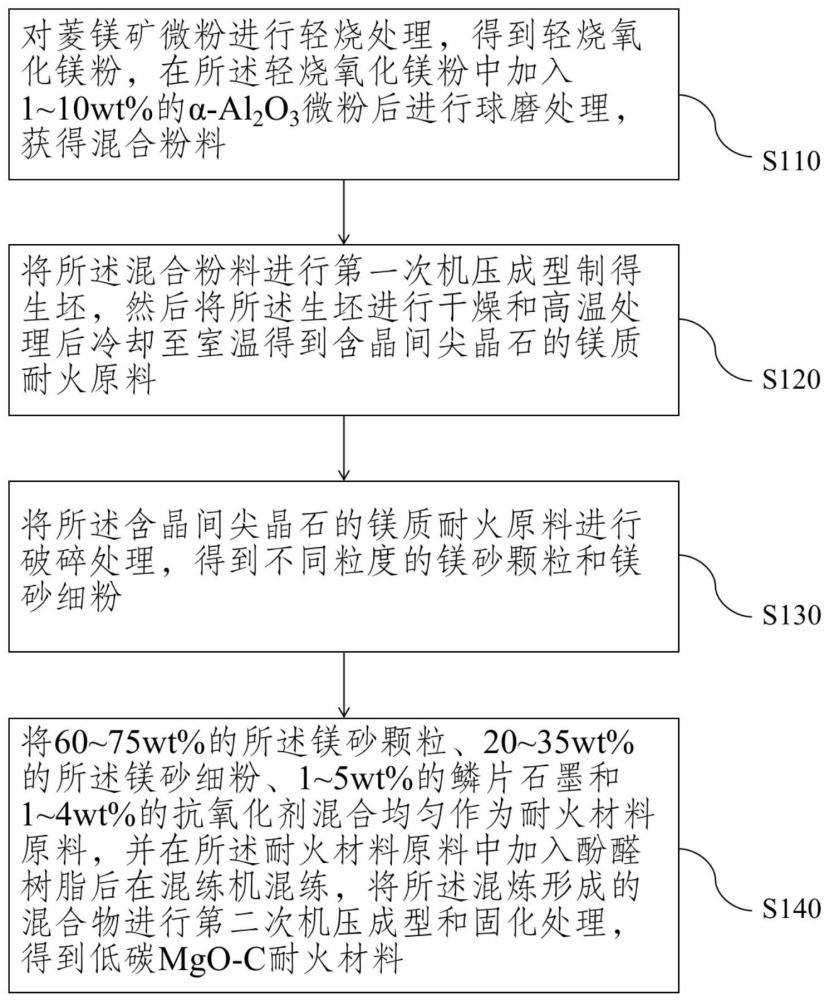

1、本发明提供一种低碳mgo-c耐火材料的制备方法,包括以下步骤:

2、对菱镁矿微粉进行轻烧处理,得到轻烧氧化镁粉,在所述轻烧氧化镁粉中加入1~10wt%的α-al2o3微粉后进行球磨处理,获得混合粉料;

3、将所述混合粉料进行第一次机压成型制得生坯,然后将所述生坯进行干燥和高温处理后冷却至室温得到含晶间尖晶石的镁质耐火原料;

4、将所述含晶间尖晶石的镁质耐火原料进行破碎处理,得到不同粒度的镁砂颗粒和镁砂细粉;

5、将60~75wt%的所述镁砂颗粒、20~35wt%的所述镁砂细粉、1~5wt%的鳞片石墨和1~4wt%的抗氧化剂混合均匀作为耐火材料原料,并在所述耐火材料原料中加入酚醛树脂后在混练机混练,将所述混炼形成的混合物进行第二次机压成型和固化处理,得到低碳mgo-c耐火材料。

6、进一步地,所述酚醛树脂的质量分数为所述耐火材料原料的1~3wt%。

7、进一步地,所述轻烧处理为在800-1000℃下保温2~5h。

8、进一步地,所述菱镁矿微粉中mgo的质量分数大于45wt%,平均粒径为1~10μm。

9、进一步地,所述氧化铝为α-al2o3微粉,且所述α-al2o3微粉的纯度大于99wt%,平均粒径为1~5μm。

10、进一步地,所述镁砂包括镁砂颗粒和镁砂微粉,且所述镁砂颗粒的级配是:3~2mm为23~32wt%,2~1mm为21~25wt%,1~0.088mm为16~18wt%,所述镁砂细粉的粒度小于等于0.088mm。

11、进一步地,所述抗氧化剂为铝粉、硅粉中的至少一种,且粒度小于等于0.088mm。

12、进一步地,所述石墨为鳞片石墨,且所述鳞片石墨的粒度小于等于0.149mm。

13、进一步地,所述干燥和高温处理为在110-200℃下干燥24-48h,在1550-1700℃下保温1-5h;所述固化处理为在150-240℃下保温24h。

14、进一步地,所述第一次机压成型处理时的成型压力为50~100mpa,所述第二次机压成型处理时的成型压力为150~250mpa。

15、本发明与现有技术相比具有如下有益效果:

16、所述α-al2o3微粉可与菱镁矿中的mgo反应并在晶间生成尖晶石相,在烧结过程中,晶间尖晶石对晶界的迁移具有钉扎作用,晶界迁移受到抑制,晶界上的气孔被消除,能够显著降低镁质耐火原料的气孔率,提高镁质耐火原料的相对密度。同时,部分mgo由于尖晶石相的生成被消耗,使得镁质耐火原料中的氧空位含量降低,超氧自由基等活性氧含量大幅减少。因此,引入α-al2o3微粉后,镁质耐火原料具有更低的超氧自由基含量,保障酚醛树脂网络结构的完整性,能显著降低mgo-c耐火材料的氧化蚀损速率。

17、采用本发明制备的含晶间尖晶石的镁质耐火原料制备低碳mgo-c耐火材料,能够显著降低低碳mgo-c耐火材料的气孔率和氧化活性,抑制低碳mgo-c耐火材料在高温低氧分压气氛条件下的氧化进程,提高高温低氧分压气氛下低碳mgo-c耐火材料的抗氧化性、力学性能和服役寿命,有利于特种钢/合金的熔炼等。

技术特征:

1.一种低碳mgo-c耐火材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的低碳mgo-c耐火材料的制备方法,其特征在于,所述酚醛树脂的质量分数为所述耐火材料原料的1~3wt%。

3.根据权利要求1所述的低碳mgo-c耐火材料的制备方法,其特征在于,所述轻烧处理为在800-1000℃下保温2~5h。

4.根据权利要求1所述的低碳mgo-c耐火材料的制备方法,其特征在于,所述菱镁矿微粉中mgo的质量分数大于45wt%,平均粒径为1~10μm。

5.根据权利要求1所述的低碳mgo-c耐火材料的制备方法,其特征在于,所述α-al2o3微粉的纯度大于99wt%,平均粒径为1~5μm。

6.根据权利要求1所述的低碳mgo-c耐火材料的制备方法,其特征在于,所述镁砂颗粒的级配是:3~2mm为23~32wt%,2~1mm为21~25wt%,1~0.088mm为16~18wt%,所述镁砂细粉的粒度小于等于0.088mm。

7.根据权利要求1所述的低碳mgo-c耐火材料的制备方法,其特征在于,所述抗氧化剂为铝粉、硅粉中的至少一种,且粒度小于等于0.088mm。

8.根据权利要求1所述的低碳mgo-c耐火材料的制备方法,其特征在于,所述鳞片石墨的粒度小于等于0.149mm。

9.根据权利要求1所述的低碳mgo-c耐火材料的制备方法,其特征在于,所述干燥和高温处理为在110-200℃下干燥24-48h,在1550-1700℃下保温1-5h;所述固化处理为在150-240℃下保温24h。

10.根据权利要求1所述的低碳mgo-c耐火材料的制备方法,其特征在于,所述第一次机压成型处理时的成型压力为50~100mpa,所述第二次机压成型处理时的成型压力为150~250mpa。

技术总结

本发明提供一种低碳MgO‑C耐火材料的制备方法,所述方法包括:对菱镁矿微粉进行轻烧处理,得到轻烧氧化镁粉,在轻烧氧化镁粉中加入1~10wt%的α‑Al<subgt;2</subgt;O<subgt;3</subgt;微粉后进行球磨处理,获得混合粉料;将混合粉料进行第一次机压成型制得生坯,然后将生坯进行干燥和高温处理后冷却至室温得到含晶间尖晶石的镁质耐火原料;然后进行破碎处理,得到不同粒度的镁砂颗粒和镁砂细粉;将镁砂颗粒、镁砂细粉、鳞片石墨和抗氧化剂混合均匀作为耐火材料原料并加入酚醛树脂后在混练机混练,将混炼形成的混合物进行第二次机压成型和固化处理,得到低碳MgO‑C耐火材料。由此原料制备的高温低氧分压气氛下长寿化低碳MgO‑C耐火材料具有优异的抗氧化性和服役寿命,有利于特种钢/合金的熔炼等。

技术研发人员:黄奥,霍艳竹,顾华志,李昇昊,邹永顺,张美杰,付绿平

受保护的技术使用者:武汉科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!