一种电石及其制备方法、将利用氨碱法生产纯碱的废液回收综合利用的方法与流程

本技术涉及化工材料的,更具体地说,涉及一种电石及其制备方法、将利用氨碱法生产纯碱的废液回收综合利用的方法。

背景技术:

1、随着经济的快速发展,人们对环境保护的要求也逐步提高,利用氨碱法生产纯碱(na2co3)的企业的废液治理和利用始终是人们关注的问题。目前,针对上述企业的废液,较多采用的治理方式是蒸氨废液综合利用。该方法具体如下:先将废液置于蒸发池中蒸发至饱和,后将废液引至结晶池;再将废液在结晶池内析出nacl,同时控制cacl2的浓度,当废液中cacl2被浓缩至浓度达到26%左右时,导引出残液入残卤池。而对于残液中的cacl2的使用,一部分用以除去卤水中的硫酸根离子,一部分用于生产固体cacl2,但有一部分则是将残液直接排海,造成了资源的浪费和环境的破坏。

2、电石(碳化钙,cac2)是有机合成化学工业的基本原料。利用电石可以合成一系列的有机化合物,为工业、农业、医药等领域提供原料。电石的主要用途有:(1)电石与水反应生成的乙炔(电石气,c2h2),可以合成许多有机化合物,例如:合成橡胶、人造树脂、丙酮、烯酮、炭黑等;(2)加热粉状电石与氮气时,反应生成氰氨化钙(石灰氮,cacn2),加热氰氨化钙与食盐反应生成的氰熔体,用于采金及有色金属工业;(3)电石本身可用于钢铁工业的脱硫剂。

3、电石的生产工艺有氯热法和电热法。一般多采用电热法,即生石灰(cao)和含碳原料(焦炭、无烟煤或石油焦等)在电石炉内,依靠电弧高温熔化反应生成电石。在电石生产工艺中,粉料成型是其中的关键环节。对于黏性煤(粘结指数为50以上),在黏性煤和生石灰混匀并成型后得到生块,由于生块在煤热解温度下能够形成具有粘性的胶质体,冷却后的团块强度得到很大提高,能够满足生产过程中的倒运。而对于无粘结性煤或者弱粘性煤,在无粘结性煤或者弱粘性煤和生石灰混匀并成型后得到生块,生块在煤热解温度下形成的液态产物很少,不能起到粘结固体颗粒或者浸润固体颗粒的作用,因此,无粘结性煤或者弱粘性煤和生石灰混合成型后的生块在热解后所得的团块强度很低。

4、为了克服上述困难,有研究者在电石的生产工艺中,向无粘结性煤或者弱粘性煤和生石灰粉混合物中添加膨润土、沥青、糖蜜、腐植酸钠等粘结剂,然而混合成型后的生块经过热解后所得的团块强度仍然很差,不能满足生产要求。

5、其中,膨润土作为电石的生产工艺中常见的粘结剂,得到了广泛的应用。有研究者采用膨润土作为无粘结性煤(粘结指数为0)或弱粘性煤(粘结指数为5-20)和生石灰成型的粘结剂。由于电石的生产过程中要求不能有水存在,因此,电石原料成型之前都需经过烘干。将膨润土按照5-15%的重量比添加至无粘结性煤或弱粘性煤和生石灰的干粉中进行成型。由于电石成型原料中几乎不含水分,膨润土不能充分吸收水分并发生润胀,无法形成纤维结构而产生粘结性能,故采用对辊压球机所制备的生块强度和热解后所得的团块强度均非常低。

6、其中,腐植酸钠作为一种有机-无机复合的粘结剂在冶金、化工领域得到了广泛的应用。有研究者采用腐植酸钠作为无粘结性煤或弱粘性煤和生石灰成型的粘结剂。将腐植酸钠按照5-15%的重量比添加至无粘结性煤或弱粘性煤和生石灰的干粉中进行成型。由于电石成型原料中几乎不含水分,腐植酸钠中的-cooh和-oh不能发生脱氢反应,从而无法在矿物颗粒表面发生化学吸附,粘结性能不能得到充分发挥,故采用对辊压球机所制备的生块强度较低。并且,由于腐植酸钠在200-300℃左右就开始发生分解、挥发、燃烧等反应,在热解温度(700-900℃)到达之前就已经燃烧完全,彻底失去其粘结性能,故热解后所得的团块强度进一步降低。

7、其中,沥青作为型煤、型焦制备过程中常用的有机粘结剂,被广泛应用。有研究者采用沥青或者将沥青改性后作为无粘结性煤或弱粘性煤和生石灰成型的粘结剂。采用具有良好粘结性能的沥青或者改性沥青,将沥青按照5-15%的重量比添加至无粘结性煤或弱粘性煤和生石灰的干粉中进行成型。对于部分无粘结性煤或弱粘性煤,在添加具有粘结性能的沥青后得到强度满足要求的生块,且由于沥青能够在热解过程中产生具有粘结性能的胶质体,使得生块发生热解后仍然保持一定的强度,能够满足生产要求。但是,并不是所有的沥青对无粘结性煤或弱粘性煤都具有良好的冷、热态的粘结效果。究其原因,一方面某些低温沥青在室温下是具有一定粘性的颗粒,甚至块状,难于磨细和分散在其他粉料中,在添加这类沥青或改性沥青后得到的生块,强度改善效果并不明显;另一方面,某些沥青在热解中产生的具有粘结性能的胶质体的量仍然很少,故生块强度和热解后所得的团块强度仍然不能满足生产要求。此外,采用沥青或者改性后的沥青,生产成本显著提高,不利于工业化推广。

8、因此,需要寻找新的添加剂,使得无粘结性煤或者弱粘性煤和生石灰粉混合成型后的生块强度和热解后所得的团块强度均得到提高,并满足生产要求。

技术实现思路

1、为了提高无粘结性煤或者弱粘性煤和生石灰粉混合成型后的生块强度和热解后所得的电石团块强度,本技术提供一种电石及其制备方法、将利用氨碱法生产纯碱的废液回收综合利用的方法。同时,本技术将利用氨碱法生产纯碱的废液中的氯化钙合理利用起来,从而达到对利用氨碱法生产纯碱的废液综合回收利用的目的。

2、第一方面,本技术提供电石的制备方法,采用如下的技术方案:

3、一种电石的制备方法,所述制备方法具体包括以下步骤:将氯化钙和硅酸钠的混合物、淀粉粘结剂分别添加至电石成型原料中混合成型,热解制备电石。

4、相关技术中,采用无粘结性煤或者弱粘性煤和生石灰成型制备电石的过程中加入常见的粘结剂。常见的粘结剂有无机粘结剂、有机粘结剂或有机-无机复合粘结剂,由于电石的生产过程要求不能有水存在,因此该过程是在极低水分的环境下进行的。

5、对于无机粘结剂(例如:膨润土),由于处于极低水分的环境条件,故其无法充分润胀,而无法形成纤维结构,从而不能充分发挥其粘结性能。

6、对于有机粘结剂(例如:沥青或改性后的沥青),一方面,部分沥青在室温下已经团聚成块,难以细磨和分散;另一方面,虽然沥青在热解过程中能够形成具有粘结性能的胶质体,但是生成胶质体的量仍然很少,不能够保证热解后所得的团块满足生产要求。然而,若进一步提高有机粘结剂的添加量,则会导致生产成本进一步提高,不利于工业化推广。

7、对于有机-无机复合粘结剂(例如:腐植酸钠),由于处于极低水分的环境条件,故有机-无机复合粘结剂不能发生脱氢反应,有机-无机复合粘结剂的-cooh和-oh无法在矿物颗粒表面发生螯合或者配位作用,无法发生化学吸附,故有机-无机复合粘结剂的粘结性能不能得到充分发挥,表现出的粘结性能降低。

8、因此,需要研发一种廉价易得且容易和粉料混匀的添加剂,使得无粘结性煤或者弱粘性煤和生石灰粉混合成型后的生块强度和热解后所得的电石团块强度均能满足生产要求。

9、本技术中,利用氯化钙和硅酸钠的混合物以及淀粉粘结剂作为添加剂。其中,淀粉粘结剂具有大分子链状结构,能够在颗粒表面之间起到搭桥的作用,将颗粒粘结起来,从而初步提高了混合成型所得的生块强度。同时,氯化钙和硅酸钠、氧化钙和硅酸钠随着温度的升高,会发生如下所述的反应:na2sio3+cacl2=casio3+2nacl,na2sio3+cao=casio3+na2o,从而形成具有纤维结构的硅酸钙骨架,故随着电石制备过程中温度的升高,氯化钙和硅酸钠、氧化钙和硅酸钠反应生成的纤维结构的硅酸钙骨架在颗粒之间搭建的桥梁相互交错分布,从而团块在热解过程中仍具有较高的强度。基于上述,利用本技术的制备方法制备电石,能够提高无粘结性煤或者弱粘性煤和生石灰粉混合成型后的生块强度和热解后所得的电石团块强度。

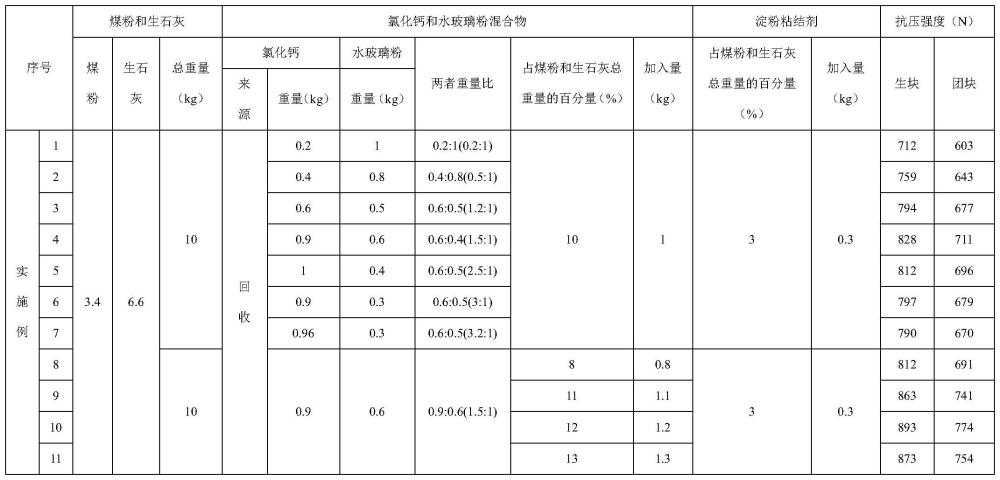

10、可选地,所述氯化钙和硅酸钠的混合物中,所述氯化钙和硅酸钠的重量比为(0.5-3):1。

11、可选地,所述氯化钙和硅酸钠的混合物中,所述氯化钙和水玻璃粉的重量比为(3-6):(2-5)。

12、在一个具体的实施方式中,所述氯化钙和硅酸钠的混合物中,所述氯化钙和水玻璃粉的重量比可以为0.2:1、0.5:1、1.2:1、1.5:1、2:1、2.5:1、3:1、3.2:1。

13、在一些具体的实施方式中,所述氯化钙和硅酸钠的混合物中,所述氯化钙和水玻璃粉的重量比可以为(0.5-1.2):1、(0.5-1.5):1、(0.5-2):1、(0.5-2.5):1、(1.2-1.5):1、(1.2-2):1、(1.2-2.5):1、(1.2-3):1、(1.5-2):1、(1.5-2.5):1、(1.5-3):1、(2-2.5):1、(2-3):1、(2.5-3):1。

14、在一个具体的实施方式中,所述氯化钙和硅酸钠的混合物中,所述氯化钙的重量份为3-6份,所述硅酸钠的重量份为2-5份。

15、在一个具体的实施方式中,所述氯化钙和硅酸钠的混合物中,所述氯化钙的重量份为4-10份,所述硅酸钠的重量份为3-8份。

16、在一些具体的实施方式中,所述氯化钙和硅酸钠的混合物中,所述氯化钙的重量份可以为2份、4份、6份、8份、9份、9.6份、10份。

17、在一些具体的实施方式中,所述氯化钙和硅酸钠的混合物中,所述硅酸钠的重量份可以为3份、4份、5份、6份、8份、10份。

18、可选地,所述氯化钙和硅酸钠的混合物的添加量占所述电石成型原料总重量的10-12%。

19、在一个具体的实施方式中,所述氯化钙和硅酸钠的混合物的添加量可以占所述电石成型原料总重量的8%、10%、11%、12%、13%。

20、在一些具体的实施方式中,所述氯化钙和硅酸钠的混合物的添加量可以占所述电石成型原料总重量的10-11%、11-12%。

21、可选地,所述淀粉粘结剂的添加量占所述电石成型原料总重量的3-5%。

22、在一个具体的实施方式中,所述淀粉粘结剂的添加量可以占所述电石成型原料总重量的2%、3%、4%、5%、6%。

23、在一些具体的实施方式中,所述淀粉粘结剂的添加量可以占所述电石成型原料总重量的3-4%、4-5%。

24、本技术将氯化钙和硅酸钠的混合物、淀粉粘结剂占煤和氧化钙混合物的重量比以及氯化钙和硅酸钠的混合物中两者的重量比控制在上述范围内,能够进一步提高无粘结性煤或者弱粘性煤和生石灰粉混合成型后的生块强度和热解后所得的电石团块强度。

25、可选地,所述氯化钙可以为商品化的氯化钙。

26、可选地,所述氯化钙可以为从利用氨碱法生产纯碱的废液中回收的氯化钙颗粒。

27、可选地,所述回收的氯化钙颗粒中氯化钙的浓度大于70%。

28、本技术中,利用从氨碱法生产纯碱的废液蒸发所得的氯化钙作为添加剂的来源,不仅能够将利用氨碱法生产纯碱的废液中的氯化钙合理利用起来,从而达到对利用氨碱法生产纯碱的废液综合回收利用的目的,而且降低了资源的浪费,一定程度上避免了由于处理后废液排海造成的环境破坏。

29、可选地,所述氯化钙颗粒的粒度≤200目。

30、可选地,所述硅酸钠为水玻璃粉。

31、可选地,所述水玻璃粉的粒度≤200目。

32、可选地,所述淀粉粘结剂颗粒粒度≤200目。

33、本技术中,将氯化钙和硅酸钠的粒度控制在200目以下,由于二者的粒度较细,氯化钙和硅酸钠的比表面积增大,将二者的混合物加入到煤和氧化钙的混合物中后,既能够优化成型物料的级配效果,同时由于两者的比表面积较大,也增大了两者与物料之间的接触面积,使得混合成型后所得的生块强度得到了提高。

34、在一个具体的实施方式中,硅酸钠的来源可以是水玻璃粉。

35、在一个具体的实施方式中,氧化钙的来源可以是生石灰粉或石灰石粉。

36、石灰石中碳酸钙含量在94%以上的可用于生产电石。生产电石用的生石灰质量要求:cao≥92%,mgo<1.5%,sio2≤1.0%。

37、可选地,所述电石成型原料使用前需要经过烘干处理,

38、可选地,所述电石成型原料为煤和氧化钙的混合物,

39、可选地,所述煤为无粘结性煤或弱粘性煤,

40、可选地,所述热解条件如下:热解温度为850-950℃,热解时间为0.5-1.5h。

41、可选地,混合成型制得的生块强度为提高至700n以上。

42、第二方面,本技术提供一种利用上述制备方法制得的电石。

43、可选地,所述电石强度为提高至600n以上。

44、第三方面,本技术提供一种氯化钙、硅酸钠和淀粉粘结剂在电石生产过程中作为添加剂的应用。

45、第四方面,本技术提供一种从利用氨碱法生产纯碱的废液中回收的氯化钙颗粒、硅酸钠和淀粉粘结剂在电石生产过程中作为添加剂的应用。

46、第五方面,本技术提供一种将利用氨碱法生产纯碱的废液回收综合利用的方法,其特征在于,将所述废液中的氯化钙颗粒用于电石生产过程中,与硅酸钠和淀粉粘结剂共同作为添加剂。

47、在一个具体的实施方式中,采用从利用氨碱法生产纯碱的废水中回收的氯化钙和水玻璃粉混合后,连同淀粉粘结剂添加至烘干的煤粉和生石灰中,采用对辊成型,经过热解后制备出电石团块。

48、在一个具体的实施方式中,采用从利用氨碱法生产纯碱的废水中回收的氯化钙,并将其磨细至粒度小于200目,同时将水玻璃粉也磨细至200目以下,再将两者混匀,其中两者的重量比为(0.5-3):1,并将该混合物按照重量比(占煤粉和生石灰总重量)为10-12%添加至烘干后的煤粉和生石灰的混合物中,同时按照重量比(占煤粉和生石灰总重量)为3-5%添加淀粉粘结剂至电石成型原料中。采用对辊成型,经过850-950℃热解0.5-1h后制备出电石团块。

49、综上所述,本技术具有以下有益效果:

50、1.本技术中,利用氯化钙、硅酸钠和淀粉粘结剂作为添加剂。其中,淀粉粘结剂具有大分子链状结构,能够在颗粒表面之间起到搭桥的作用,将颗粒粘结起来,从而初步提高了混合成型所得的生块强度。同时,氯化钙和硅酸钠、氧化钙和硅酸钠随着温度的升高,会发生如下所述的反应:na2sio3+cacl2=casio3+2nacl,na2sio3+cao=casio3+na2o,从而形成具有纤维结构的硅酸钙骨架,故随着电石制备过程中温度的升高,氯化钙和硅酸钠、氧化钙和硅酸钠反应生成的纤维结构的硅酸钙骨架在颗粒之间搭建的桥梁相互交错分布,从而进一步提高了混合成型所得的生块强度。随着温度的进一步升高和热解反应的进行,颗粒表面之间的粘结作用进一步增强,最终制得的电石团块具有更高的强度。基于上述,利用本技术的制备方法制备电石,能够提高无粘结性煤或者弱粘性煤和生石灰粉混合成型后的生块强度和热解后所得的电石团块强度。

51、2.本技术中,利用从氨碱法生产纯碱的废液蒸发所得的氯化钙作为添加剂的来源,不仅能够将利用氨碱法生产纯碱的废液中的氯化钙合理利用起来,从而达到对利用氨碱法生产纯碱的废液综合回收利用的目的,而且降低了资源的浪费,一定程度上避免了由于处理后废液排海造成的环境破坏。

52、3.本技术中,将氯化钙和硅酸钠的粒度控制在200目以下,由于二者的粒度较细,氯化钙和硅酸钠的比表面积增大,将二者的混合物加入到煤和氧化钙的混合物中后,既能够优化成型物料的级配效果,同时由于两者的比表面积较大,也增大了两者与物料之间的接触面积,使得混合成型后所得的生块强度得到了提高。

- 还没有人留言评论。精彩留言会获得点赞!