一种多层碳基复合材料坩埚及其制备方法和应用与流程

本发明涉及一种特种坩埚,具体涉及一种多层碳基复合材料坩埚及其制备方法和应用,属于单晶热场工装/部件。

背景技术:

1、目前的单晶硅拉制炉在进行拉制单晶硅的过程中,都是将硅料置于石英坩埚内,然后再将石英坩埚套于碳碳复合材料坩埚或石墨坩埚中。石英坩埚在拉晶使用过程中存在以下几个问题:首先,单晶硅拉制炉的生产环境,硅将与石英反应形成sio,消耗石英坩埚,使硅熔体和单晶硅中氧含量偏高(12ppm左右),导致单晶硅片中氧沉淀降低太阳能转化效率;其次,在拉晶工况下石英易发生晶化开裂;再次,碳碳坩埚与石英坩埚热膨胀系数不匹配,拉晶停炉后碳碳坩埚与石英坩埚粘附紧密,分离碳碳坩埚重复使用需敲石英坩埚,敲击过程易对碳碳坩埚造成损伤;最后生产拉晶用石英坩埚的高纯石英砂供不应求成本高,致使单晶硅生产过程中作为耗材的石英坩埚的使用成本高,而且使用寿命也有待提高。

2、综上分析,市场急需开发一种可替代石英坩埚的长寿命新型坩埚。

技术实现思路

1、本发明针对现有技术存在的问题,本发明的第一个目的在于提供一种多层碳基复合材料坩埚,该坩埚采用多层设计方案,利用碳基复合材料一方面可有效防止单晶硅的粘连问题,另一方面可有效提高坩埚的热稳定性,降低坩埚的渗漏风险,大幅提高坩埚的使用寿命。

2、本发明的第二个目的在于提供一种多层碳基复合材料坩埚的制备方法,该方法基于各步骤之间的协同作用,通过控制各层的厚度与密度来控制坩埚整体的致密度,采用针刺法制备的内层和外层一方面可有效避免单晶硅的粘连,另一方面可保证坩埚的力学强度,而中间层则采用模具制备,大幅提高材料的密实度,从而避免单晶硅烧结过程中的泄露。

3、本发明的第三个目的在于提供一种多层碳基复合材料坩埚的应用,用于拉制单晶硅。基于本发明所提供坩埚优异的高温稳定性以及致密性,采用该坩埚拉制单晶硅可有效解决泄露和粘连的问题,经测试,采用一体式坩埚拉制单晶硅时,其使用寿命大于21个月,采用分离式结构坩埚拉制单晶硅时,其内层使用寿命大于18个月,中间层和外层的使用寿命大于25个月,当内层寿命达到极限时,可仅更换内层,继续配合原中间层和外层继续使用。

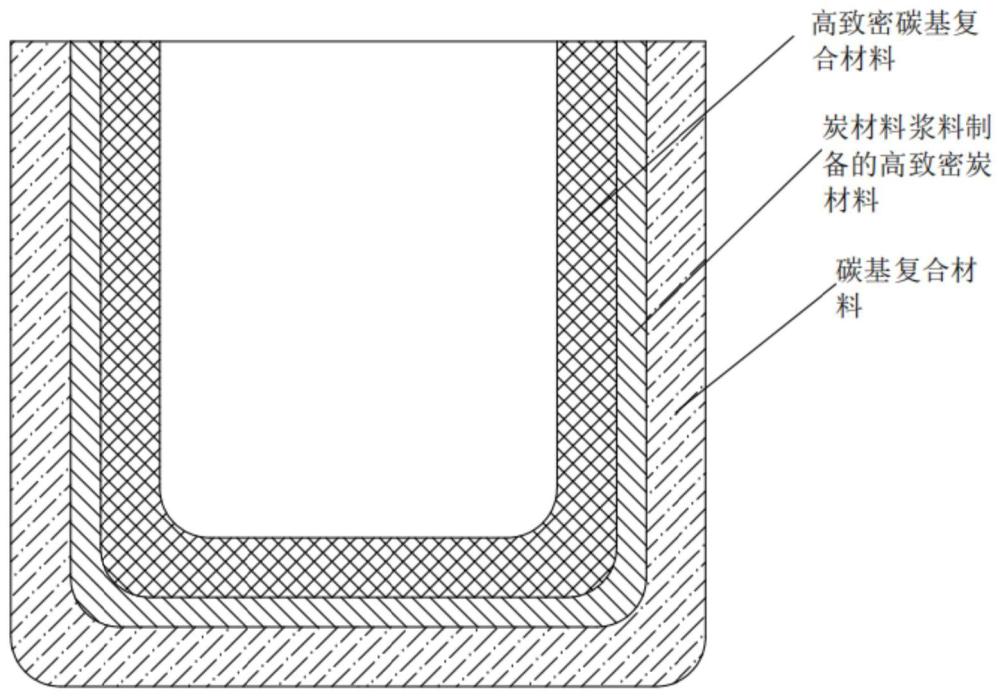

4、为了实现上述技术目的,本发明提供了一种多层碳基复合材料坩埚,所述坩埚为一体式或分离式结构;所述坩埚为分离式结构时,由内层、中间层和外层依次套装组成;所述坩埚为一体式结构时,由中间层和外层形成的复合外层与内层固化组成;

5、所述内层为碳纤维,中间层为多晶态或非晶态复合碳材料,外层为碳碳复合材料、碳陶复合材料或石墨。

6、作为一项优选的方案,所述内层厚度为2~30mm,密度为2~3g/cm3,孔隙率<5%。进一步优选,所述内层厚度为5~20mm,密度为2~2.5g/cm3,孔隙率<1%。

7、作为一项优选的方案,所述中间层厚度为2~18mm。进一步优选,所述中间层厚度为3~10mm。

8、作为一项优选的方案,所述外层厚度为2~34mm,密度为1.5~2.5g/cm3。进一步优选,所述外层厚度为6~13mm,密度为2~2.3g/cm3。

9、作为一项优选的方案,所述内层的密度大于外层密度。

10、本发明所提供的内层具有高强度、高耐磨性、热稳定性和致密性,在硅熔体冲刷内壁时可以保持其原有状态,不被腐蚀,且不会发生粘连,中间层采用多晶态或非晶态复合碳材料,大幅提高致密性,可有效避免硅熔体的泄露,外层不仅具有优异的高温稳定性,在高温状态下仍具有一定的力学强度,对中间层和内层起到有效支撑。

11、本发明还提供了一种多层碳基复合材料坩埚的制备方法,所述坩埚为一体式结构时,其制备过程为:

12、s1-1将碳纤维和网胎间隔铺层,高温固化得内层预制体,内层预制体依次经煅烧增碳、高温纯化和熔融渗硅处理,得坩埚内层;

13、s1-2将碳布和网胎间隔铺层,采用针刺法成型,得外层预制体,将外层预制体依次经煅烧增碳、高温纯化和熔融渗硅处理,得坩埚外层;

14、s1-3坩埚内层与坩埚复合外层预留2~20mm间隙,填充中间层浆料,依次经振荡密实、高温固化和高温碳化后,即得。

15、所述坩埚为分离式结构时,其制备过程为:

16、s2-1将碳纤维和网胎间隔铺层,高温固化得内层预制体,内层预制体依次经煅烧增碳、高温纯化和熔融渗硅处理,得坩埚内层;

17、s2-2将中间层浆料混合均匀后注入钢制模具中,依次经高温压制、脱模和煅烧,得坩埚中间层;

18、s2-3将碳布和网胎间隔铺层,采用针刺法成型,得外层预制体,将外层预制体依次经煅烧增碳、高温纯化和熔融渗硅处理,得坩埚外层。

19、在传统的石墨基坩埚中,大幅提高坩埚的致密度不可避免的会在使用过程产生内层材料的粘连,而采用纤维结构又会导致硅熔体的泄露,因此,本发明采用多层设计结构,采用针刺法制备内层,保证了与硅熔体直接接触时的稳定性,避免与硅熔体发生粘连,而中间层则采用模具法制备,大幅提高坩埚的致密性,杜绝硅熔体的泄露,外层具有优异的高温稳定性,可保证在高温状态下的力学强度,对中间层和内层起到有效支撑。

20、作为一项优选的方案,所述s1-1所得坩埚内层和s2-1所得坩埚内层还可以进行内表面涂层处理,其过程为:以三氯甲基硅烷和氢气为原材料,在真空高温炉内沉积50~200小时,温度900~1100℃,真空度为150~450pa,涂层厚度为100~300μm。进一步优选,所述涂层处理的温度为1000℃,涂层厚度为200μm。

21、作为一项优选的方案,所述碳纤维为t300、t700和t800碳纤维中的一种。

22、作为一项优选的方案,所述碳布为t300、t500、t700和t800碳纤维预制布中的一种。

23、作为一项优选的方案,所述中间层浆料包括以下质量组分原料:30~80份焦粉、3~25份石墨粉和5~20份树脂黏合剂。

24、作为一项优选的方案,所述焦粉为沥青焦粉和/或石墨焦粉,粒径为0.1~50mm。

25、作为一项优选的方案,所述石墨粉为鳞片石墨粉和/或隐晶石墨粉,粒径为0.5~10μm。

26、作为一项优选的方案,所述树脂黏合剂为酚醛树脂、呋喃树脂和环氧树脂中的一种。

27、作为一项优选的方案,所述内层预制体的制备过程为:将碳纤维经展纱后浸渍树脂,按多角度缠绕成毛坯,毛坯经加压固化后在氩气气氛下碳化,即得。

28、作为一项优选的方案,所述煅烧增碳的过程为:在气态碳源下经900~1200℃煅烧,即得。

29、作为一项优选的方案,所述气态碳源为一氧化碳、气态烷烃、气态烯烃和气态烯烃中的至少一种。

30、作为一项优选的方案,所述高温纯化的过程为:在氮气或氨气气氛下,升温至1900~2300℃保温12~18h,即得。

31、作为一项优选的方案,所述熔融渗硅的过程为:以纯度≥99.99%的单晶硅为硅源,在温度为1500~1800℃,真空度为150~450pa下煅烧3~6h,即得;

32、作为一项优选的方案,所述坩埚为一体式结构时,高温固化条件过程为:在180~220℃条件下固化2~4h;高温碳化的过程为:在800~1200℃条件下碳化4~8h。

33、作为一项优选的方案,所述坩埚为分离式结构时,所述中间层浆料的高温压制过程为:在温度为160~220℃,压力为16~60mpa下压制成型;所述煅烧过程为:在800~1200℃条件下,煅烧2~5h。

34、本发明还提供了一种多层碳基复合材料坩埚的应用,用于拉制单晶硅。

35、相对于现有技术,本发明的有益技术效果为:

36、1)本发明所提供的多层碳基复合材料坩埚采用多层设计方案,利用碳基复合材料一方面可有效防止单晶硅的粘连问题,另一方面可有效提高坩埚的热稳定性,降低坩埚的渗漏风险,大幅提高坩埚的使用寿命。

37、2)本发明所提供的制备方法中基于各步骤之间的协同作用,通过控制各层的厚度与密度来控制坩埚整体的致密度,采用针刺法制备的内层和外层一方面可有效避免单晶硅的粘连,另一方面可保证坩埚的力学强度,而中间层则采用模具制备,大幅提高材料的密实度,从而避免单晶硅烧结过程中的泄露。

38、3)本发明所提供的技术方案中,基于本发明所提供坩埚优异的高温稳定性以及致密性,采用该坩埚拉制单晶硅可有效解决泄露和粘连的问题,经测试,采用一体式坩埚拉制单晶硅时,其使用寿命大于21个月,采用分离式结构坩埚拉制单晶硅时,其内层使用寿命大于18个月,中间层和外层的使用寿命大于25个月,当内层寿命达到极限时,可仅更换内层,继续配合原中间层和外层继续使用。

- 还没有人留言评论。精彩留言会获得点赞!