一种利用工业废硅粉或硅铁粉生产氢气的方法及装置

本发明涉及氢气生产,特别涉及一种利用工业废硅粉或硅铁粉生产氢气的方法及装置。

背景技术:

1、当今,能源问题和环境问题是当今人类社会所面临的两个重大问题。随着社会高速的发展,对能源的需求不断攀升。不仅如此,能源的不合理利用也导致了能源短缺问题的不断恶化。

2、氢和燃料电池被认为是一种新兴的潜在技术,也是长期向清洁能源和运输系统过渡的一种选择。氢作为能源载体和燃料电池作为一种将氢转化为电能的技术的使用,被认为是对当前能源系统的突破。

3、光伏产业中通常会用到金刚石线切割技术去制造光伏电池用晶硅片,其制造废料中的硅具有极高的结晶度,si含量很高而杂质含量极低,除去水分后,晶硅的纯度可以达到90%以上,从而使废硅粉的回收利用更具有技术和经济上的可行性。收集后的废硅粉,杂质含量比较高,只能作为废固处理。寻求有效的途径对硅料进行资源化回收利用,不仅能实现废弃物资源化,构筑循环经济体系,减少碳排放,还能降低光伏产业的成本,促进光伏产业的可持续发展,具有潜在的巨大经济、环境和社会效益。

4、并且,产业上每年也产生大量的废盐酸,企业通常使用石灰对其进行中和处理,但此法需消耗大量的石灰,并产生大量的含水率为99%的泥渣需干化处理。该方法处理设施投资和处理成本也都较高,且废盐酸中的有用资源未能回收利用,造成资源浪费。

5、因此本发明提出一种利用废盐酸与工业废硅粉或硅铁粉反应生产氢气的方法及实现该方法的装置。

技术实现思路

1、针对现有技术中工业废硅粉或硅铁粉、废盐酸不能充分利用的问题,本发明提出一种利用废盐酸与工业废硅粉或硅铁粉反应生产氢气的方法及实现该方法的装置,并通过对工艺条件的优化,最终实现处理后的废盐酸和硅渣可以回收利用,实现废盐酸和废渣的资源化高值化利用,同时制得清洁高效氢能源。

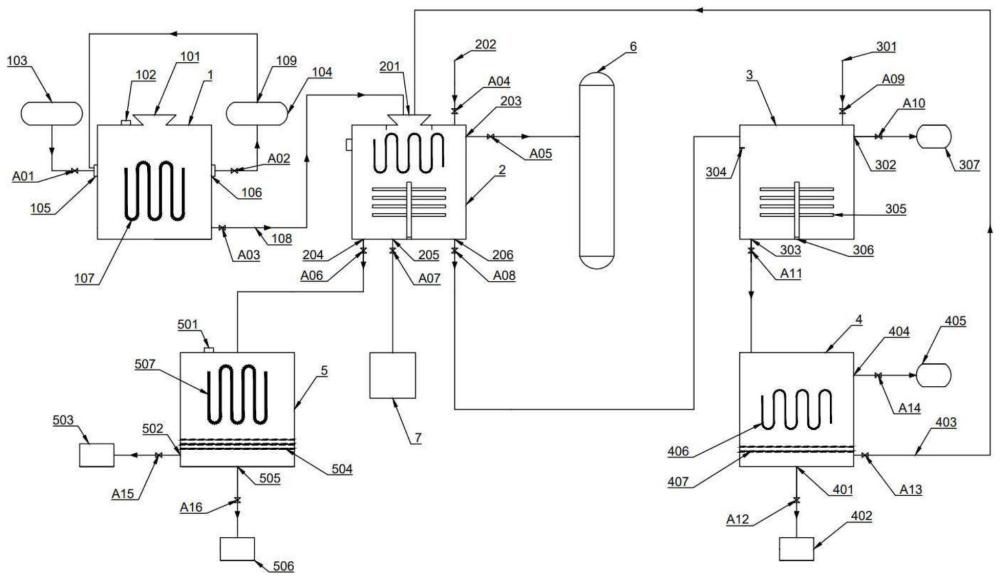

2、本发明首先提供了一种利用工业废硅粉或硅铁粉生产氢气的装置,包括:依次连接的废硅粉与盐酸反应装置或硅铁粉与盐酸反应装置(2)、气液分离收集精馏装置(6);

3、当使用工业废硅粉时,废硅粉与盐酸反应装置(2)之前还连接有废硅粉热分离装置(1),废硅粉与盐酸反应装置(2)之后还连接硅表面氧化物去除单元(包括硅表面氧化物去除装置(3)和废硅粉处理装置(4))、固体废弃物回收装置(7);硅表面氧化物去除装置(3)经固液混合物排出口(303)连接废硅粉处理装置(4),废硅粉处理装置右出口a(403)与废硅粉与盐酸反应装置上入口a(201)相连;

4、当使用硅铁粉时,硅铁粉盐酸反应装置(2)之后还连接废固液分离收集单元;

5、可选的,反应所用盐酸为经处理后达到使用要求的废盐酸。

6、可选的,各装置之间通过管道连接,管道上设置有阀门,管道内运输为气力运输。

7、可选的,废硅粉与盐酸反应装置或硅铁粉与盐酸反应装置(2)包括设置于装置顶部的入口a(201)和入口b(202),入口a(201)为漏斗型,并在其上设置有可旋转轴体和锁盖;废硅粉与盐酸反应装置或硅铁粉与盐酸反应装置(2)上部设置有内循环粉末分散器;废硅粉与盐酸反应装置或硅铁粉与盐酸反应装置(2)上部还设置有加热元件,加热元件通过温度控制器控制装置内温度;废硅粉与盐酸反应装置或硅铁粉与盐酸反应装置(2)下部设置有搅拌器,搅拌器与电机连接;废硅粉与盐酸反应装置或硅铁粉与盐酸反应装置(2)下部还设置有数个出口;入口a(201)上设置的可旋转轴体和锁盖共同配合,起到打开和关闭装置入口盖的作用。

8、可选的,内循环粉末分散器包括网膜、喷气机以及电机,通过电机控制喷气机喷出气体。

9、可选的,废硅粉热分离装置(1)包括温度控制器,氩气瓶,氩气与有机物回收瓶,流量控制器和压力传感器,气体监测系统,热电偶温度传感器和加热元件。通过温度控制器控制加热元件到520-680k,通过气体监测系统监测装置内气压变化可以监测有机物是否会挥发完全。通过控制压力传感器和流量控制器调节氩气的流量或流速,通过氩气将高温热分离反应生成的气态有机物经气体监测系统(106)流入氩气与有机物回收瓶(104),实现废硅粉与有机物分离,通过控制氩气与有机物回收瓶(104)内的温度实现氩气与有机物分离,分离之后的氩气通过氩气与有机物回收瓶上出口(109)返回废硅粉热分离装置(1)实现氩气的回收循环利用,在反应结束后将反应后的固体废硅粉送入废硅粉与盐酸反应装置(2)。

10、可选的,硅表面氧化层去除单元包括依次连接的废硅粉与氢氟酸反应装置(3)、废硅粉处理装置(4),废硅粉处理装置(4)还进一步分别与废液收集装置(402)、气体收集装置(405)、废硅粉与盐酸反应装置(2)连接;废硅粉与氢氟酸反应装置包括设置于上部的循环粉末分散器、气体收集装置(307),以及设置于底部的搅拌器和电机和固液混合物排出口(303);废硅粉处理装置(4)包括设置于中部的加热元件(406),以及设置于底部的抽滤过滤器(407)。

11、可选的,废固液分离收集单元包括与硅铁粉与盐酸反应装置(2)连接的冷却结晶装置(5),以及与冷却结晶装置(5)连接的液体收集仓(506)和固体收集仓(503);冷却结晶装置(5)包括设置于上部的加热单元及温度控制器,设置于下部的过滤器,液体收集仓(506)和固体收集仓(503)与冷却结晶装置(5)的连接口位于固液过滤器(504)下方。通过温度控制器控制装置内温度维持在580-700k,这时流入的部分液体会结晶出固体,通过固液过滤器(504)进行固液分离,液体流入液体收集仓(506),其中大部分为fecl3,固体流入固体收集仓(503),其中大部分为fecl2、金属cu、mncl2、crcl2、ticl2等杂质。

12、本发明还进一步提供了用废硅粉生产氢气的方法,包括:

13、步骤s1、将工业废硅粉送入废硅粉热分离装置(1),并在氩气氛围下于温度520-680k、压力0.09-0.11mpa的条件下热分离反应1-6h,期间生成的气态有机物随氩气经(106)流入氩气与有机物回收瓶(104)实现有机物与废硅粉分离,通过控制氩气与有机物回收瓶(104)内的温度实现氩气与有机物分离,分离之后的氩气通过氩气与有机物回收瓶上出口(109)和流量控制器和压力传感器(105)返回废硅粉热分离装置(1)。在反应结束后将反应后的废硅粉送入废硅粉与盐酸反应装置(2);优选的,热分离反应时间为5h,并且在废硅粉送入废硅粉与盐酸反应装置(2)时或送入前,开启废硅粉与盐酸反应装置(2)内的内循环粉末分散器和搅拌器;

14、步骤s2、控制废硅粉与盐酸反应装置(2)内的温度为620-960k,si∶hcl的摩尔比为1∶3~1∶9,并反应1-50h,反应产生的气体进入气液分离收集精馏装置(6),以进一步精馏分离制取氢气和氯硅化物;

15、步骤s3、废硅粉与盐酸反应装置(2)内反应得到的固体进入废硅粉与氢氟酸反应装置(3),并控制反应装置内sio2∶hf=1∶4~1∶5,并充分反应3-30min,反应后的固液混合物经固液混合物排出口(303)进入废硅粉处理装置(4),通过抽滤过滤器(407)抽滤60min,抽滤出来的,液体流入废液收集装置(402),待抽滤结束后打开加热元件使装置内温度在380-430k下保持10-30min,加热期间生成的气体进入气体收集装置(405)。加热结束后,固体经废硅粉处理装置右出口a(403)返回废硅粉与盐酸反应装置(2)。

16、步骤s4、将上述处理后的固体废硅粉经(403)返回废硅粉与盐酸反应装置(2)中;优选的,在固体送入废硅粉与盐酸反应装置时,开启废硅粉与盐酸反应装置内的内循环粉末分散器和搅拌器;控制废硅粉与盐酸反应装置内的温度为620-960k,si∶hcl的摩尔比为1∶3~1∶9,并反应1-50h,反应产生的气体进入气液分离收集精馏装置(6),以进一步精馏分离制取氢气和氯硅化物,剩余的固体送入固体废弃物回收装置(7)进行回收。

17、本发明还进一步提供了用硅铁粉生产氢气的方法,包括:

18、步骤s1’、将硅铁粉碎至5-600μm,然后将其送入硅铁粉与盐酸反应装置(2),在硅铁粉末送入硅铁粉与盐酸反应装置(2)时或送入前,开启硅铁粉与盐酸反应装置(2)内的内循环粉末分散器和搅拌器;

19、步骤s2’、控制硅铁粉与盐酸反应装置(2)内的温度为620-960k,si∶hcl的摩尔比为1∶3~1∶9,并反应1-50h,反应产生的气体进入气液分离收集精馏装置(6),以进一步精馏分离制取氢气和氯硅化物;

20、步骤s3’、硅铁粉与盐酸反应装置(2)反应后生成的固液混合物进入冷却结晶装置(5),控制冷却结晶过程温度为580-700k,得到的固体进入固体收集仓(503),液体进入液体收集仓(506)。

21、本发明提供的技术方案带来的有益效果至少包括:

22、(1)本发明的废硅粉或者硅铁生产氢气的装置和工艺,利用的三种原料,包括废硅粉、硅铁粉和废盐酸,都是过去的生产工艺和技术所没有过的;(2)也因此所采用的工艺流程、工艺设施、工艺参数都是首次提出;(3)原料中的金属成分一方面可以还原盐酸中的氢生产氢气,还可以促进硅与盐酸的反应、提高硅与盐酸反应制氢和氯硅化物的生产效率;(4)硅和氯化氢反应为放热反应,在反应过程中控制温度可以充分利用硅和氯化氢反应所释放的热量作为加热源,从而实现了能源和成本的有效节约;(5)本发明一个系统可以应用于两种材料制氢,这种灵活性为各种应用场景提供了广泛的可能性;(6)这种多材料适用性不但可以利用废硅粉和低成本硅铁粉生产氢气和氯硅化物,还可以废物利用、降低成本,减少资源浪费,从而更可持续地满足社会的需求。所以无论是在工业制造中提高生产效率,还是在科学研究中探索新的领域,这个系统都具有巨大的应用潜力。

- 还没有人留言评论。精彩留言会获得点赞!