一种具有芯-缘结构的氮化硅陶瓷的制备方法

本发明属于非氧化物基陶瓷材料,更具体地,涉及一种具有芯-缘结构的氮化硅陶瓷的制备方法。

背景技术:

1、层状陶瓷材料是对各层工程性能的平衡组合,获得单一层所不能达到的综合性能。然而由于各层的热膨胀系数、杨氏模量等物理性质的差异会引起不均匀分布的微观内应力,进而导致宏观上的陶瓷的机械强度的降低。为了避免热失配导致的界面上的应力集中,需要制备出一种显微结构连续变化,内部界面消失的氮化硅陶瓷。

2、目前,有关si3n4梯度陶瓷的研究已有很多,但大多集中在对烧结模具的结构设计,通过粉末的梯度堆积以及两步烧结的方法制备氮化硅陶瓷。例如,du等通过改变冲头和模具的相对位置,实现了烧结过程中样品间的温度梯度。下冲头缩短,完全插入模具中,上冲头保持不变形成上下冲头的不对称排布,增大了轴向的温度梯度,得到显微组织或成分梯度的氮化硅陶瓷。但是获得的氮化硅陶瓷具有不对称的梯度结构。yu等采用热压和放电等离子结合的方法烧结出中心坚韧边缘坚硬的氮化硅陶瓷。先使用热压烧结内层的氮化硅,然后在外层铺粉,用sps进行内层氮化硅晶粒的长大和晶型的转变以及外层氮化硅粉末的烧结,形成界面两侧结构存在明显差异的氮化硅陶瓷。但是当温度变化时,热膨胀系数的失配会导致界面上的应力集中,影响材料的性能。

3、通过以上分析,现有的技术存在的缺陷为:

4、(1)两步烧结法制备氮化硅陶瓷,烧结工艺流程长,且内部存在明显界面,界面上容易应力集中而导致结构的失稳。

5、(2)改变sps烧结模具的配置或者引入大的电流,都不会形成对称的氮化硅梯度。长的保温时间和高的直流电场也会增大能源损耗。

技术实现思路

1、针对现有技术的缺陷,本发明的目的在于提供一种具有芯-缘结构的氮化硅陶瓷的制备方法,以解决现有技术制备si3n4梯度陶瓷存在的工艺流程长、陶瓷内部存在界面应力导致结构失稳,或不能形成对称的梯度等技术问题。

2、为实现上述目的,本发明提供了一种具有芯-缘结构的氮化硅陶瓷的制备方法,包括如下步骤:

3、(1)将α-si3n4粉和烧结助剂mg2si进行湿法球磨混合,球磨混合后干燥并过筛得到si3n4-mg2si混合粉体;

4、(2)在非含氧气氛下,将所述si3n4-mg2si混合粉体在较高轴向压力下进行放电等离子烧结,降温得到具有芯-缘结构的氮化硅陶瓷;所述轴向压力为100mpa~500mpa。

5、优选地,步骤(1)所述α-si3n4粉和烧结助剂mg2si的质量比为(85~99):(1~15)。

6、优选地,步骤(1)所述α-si3n4粉的纯度大于或等于95%,所述烧结助剂mg2si的纯度大于或等于95%。

7、优选地,步骤(1)所述湿法球磨采用的磨球为氮化硅球,球磨助剂为无水乙醇,球磨时间为2~100h。

8、优选地,步骤(1)所述α-si3n4粉的粒度为0.1-100μm,进一步优选为0.1-10μm,更进一步优选为0.2~2μm。

9、优选地,步骤(2)所述放电等离子烧结其烧结温度为1200~1800℃,升温速率为5℃~200℃/min,保温时间为2~60min。

10、优选地,所述非含氧气氛为真空条件或保护气气氛;所述保护气氛为氮气、氦气、氩气和氖气中的一种或多种;其中所述真空条件其绝对压力小于或等于50pa;所述保护气氛的压力大于或等于0.01mpa,且小于或等于10mpa。

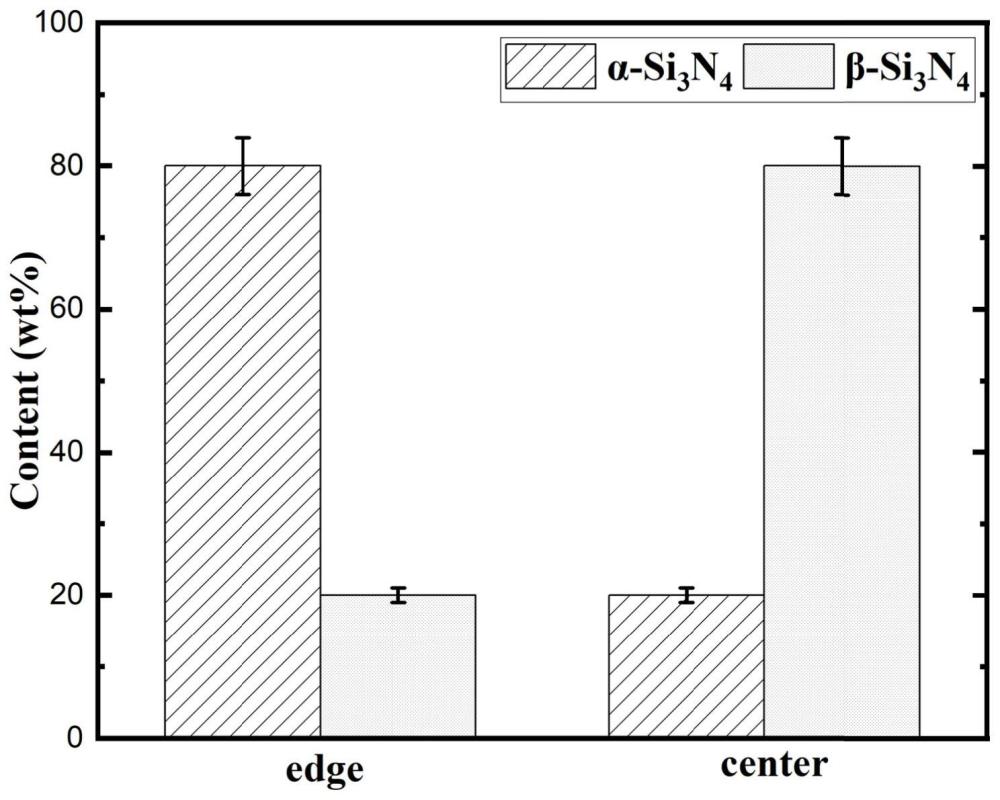

11、优选地,所述具有芯-缘结构的氮化硅陶瓷包含α-si3n4相与β-si3n4相,且沿径向α-si3n4相与β-si3n4相的含量呈梯度分布,其中所述氮化硅陶瓷边缘α-si3n4的含量为60~80wt%,余量为β-si3n4相;所述氮化硅陶瓷中心α-si3n4的含量为20~40wt%,余量为β-si3n4相;

12、所述氮化硅陶瓷边缘的硬度为21~28gpa,所述氮化硅陶瓷边缘的断裂韧性为3~5mpa·m1/2;所述氮化硅陶瓷中心的硬度为16~21gpa,所述氮化硅陶瓷中心的断裂韧性为5~10mpa·m1/2;且所述氮化硅陶瓷边缘的硬度大于所述氮化硅陶瓷中心的硬度,所述氮化硅陶瓷边缘的断裂韧性小于所述氮化硅陶瓷中心的断裂韧性。

13、本发明以α-si3n4粉末和mg2si的混合物为原料,通过放电等离子烧结一步制备得到存在沿径向α相与β相含量的梯度分布的si3n4陶瓷。边缘α-si3n4相的含量为60~80wt%,硬度为21~28gpa,断裂韧性为3~5mpa·m1/2;中心α-si3n4陶瓷相含量为20~40wt%,硬度为16~21gpa,断裂韧性为5~10mpa·m1/2。总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

14、第一,相较于传统的两步热压或者热压结合放电等离子烧结制备氮化硅梯度陶瓷,本发明使用放电等离子烧结法一步得到梯度结构氮化硅陶瓷。两步热压法和热压结合放电等离子烧结都是先对内层进行烧结,实现部分相转变。然后在外侧堆粉,进行第二步烧结。内层由于更长的保温时间,以及生成的β晶种,会诱导生成氮化硅晶粒的双峰结构。外层由于保温时间较短和晶粒生长的竞争机制,晶粒主要为细小等轴状。烧结出的氮化硅陶瓷内部缺乏逐渐过渡的界面层,界面两侧发生微观结构和性能的突变。在热冲击和高负载的情况下,应力集中,会导致微裂纹扩展,造成陶瓷的开裂。与此同时,两步烧结的方法,需要长时间的保温和复杂的工艺流程,这大大降低了生产效率。本发明采用的高压力下的一步放电等离子烧结,高的机械压力促进了晶粒的动态滑动对烧结致密化的贡献,减少了溶解沉淀机制对致密化的影响。电流的引入产生的电机械力,会增强液相的润湿性,促进晶粒的重排。缩短了保温时间,减少了在颗粒相互接触形成骨架的液相烧结末期,扩散机制主导的晶粒生长。避免了晶粒的过度生长造成抗弯强度等力学性能的劣化。制备的原位梯度氮化硅陶瓷硬度高,抗磨损性能强。

15、第二,不同于常用的稀土氧化物烧结助剂,本发明采用非氧化物烧结助剂mg2si。硅化镁在烧结过程中与氮化硅表面的sio2层反应,形成sio(g),降低液相中的氧含量,形成富氮-缺氧液相。晶格氧是影响氮化硅性能的主要缺陷之一,减少液相中的氧,可以避免硅空位引入晶格,造成晶格的畸变,影响氮化硅的物理化学性能。高温下硅化镁也会和氮气反应生成氮化硅,减少了冷却之后玻璃相的含量,抑制了晶界脆化和沿晶断裂等现象。

16、第三,本发明的技术方案克服了技术偏见:(1)现有技术对氮化硅的梯度陶瓷的制备一直致力于改变模具结构。由于氮化硅的绝缘特性,焦耳加热效应主要产生于模具壁和压头。因此通过改变压头的相对位置,形成不对称的排列,从而形成轴向的温度梯度。sps烧结氮化硅是一个热激活的过程,因此粉末各部分的升温速率的快慢,以及局部过热,形成了不同区域相变和晶粒生长的差异。但是这种梯度是不对称的。这种方法与施加大的直流电场,增大peltier(帕尔贴)效应对电流流入和流出端的影响,本质上是类似的,都是利用温度梯度影响相变和晶粒生长。与上述现有技术不同,本发明使用一步放电等离子烧结获得了具有对称梯度结构的氮化硅陶瓷,对称梯度结构扩展了该材料的应用。现有技术的两步烧结工艺可能能够获得不对称梯度氮化硅陶瓷结构,但难以获得本发明这种中心对称结构的梯度氮化硅陶瓷。(2)现有技术sps烧结氮化硅过程中,边缘温度会高于中心,温差约为40~60℃。边缘将会优先致密化和相变,致密化的边缘又会抑制中心的收缩。因此制备出的样品中心难以致密化,存在大量孔隙。但本发明sps烧结制备具有芯-缘结构的氮化硅陶瓷,对模具结构和形状没有特定的要求,只要能够承受较高的压力即可,本发明在较高的轴向压力下(100-500mpa)进行烧结,高压力会影响液相的粘滞性,导致液相的不均匀分布。液相的偏聚效应会影响晶粒表面的活化能,控制α-β这种重构性相变。在获得致密样品的前提条件下,实现了中心的相变量高于边缘,形成了边缘坚硬、中心坚韧的独特结构。

17、第四,本发明填补了国内外技术空白:现有技术的放电等离子烧结可以在低压力下制备梯度氮化硅陶瓷,低压(<50mpa)下粉末与模具壁的接触松散,冲头边缘部分受力小于中心部分,导致中心温度和压力更高,可能有利于中心的相变,而获得径向梯度分布的氮化硅陶瓷。但是这种径向梯度是不可控制的,并且这种梯度变化范围很小。本发明在100~500mpa的高压下,配合mg2si作为烧结助剂获得氮化硅梯度结构明显,力学性能变化范围广,且在颜色上出现了分层和渐变现象,有利于氮化硅陶瓷的商业应用。

- 还没有人留言评论。精彩留言会获得点赞!