一种环保型铁沟捣打料及其制备方法和施工方法与流程

本发明属于不定性耐火材料领域,具体涉及一种环保型铁沟捣打料及其制备方法和施工方法。

背景技术:

1、铁沟捣打料是高炉出铁场日常维护的一种重要材料。传统铁沟捣打料在应用中通常存在以下问题:

2、①采用树脂结合,释放致癌气体、污染环境。

3、②采用传统耐火原料,成本过高,而且传统耐火原料的加工过程是高耗能高污染的过程。

4、③烧结性不好,经常存在越高档的铁沟捣打料使用效果越差的现象。

5、④使用寿命波动较大,因捣打料与施工面结合不够充分,受捣打工艺质量的影响很大。

6、由于其它结合方式很难具备树脂结合的早期强度和免烘烤特性,铁沟捣打料长期以来一直采用树脂结合,然而树脂本身具有刺激性气味,高温碳化还会产生致癌气体。传统铁沟捣打料所用耐火原来生产过程中伴随着高耗能高污染,其中电熔刚玉每吨耗电2300度,碳化硅每吨耗电6000度。如何能够突破铁沟捣打料采用树脂结合的技术瓶颈,彻底避免对人身的危害和环境污染,同时更多的采用废旧耐材来减少矿产资源和能源的消耗成为新时期铁沟捣打料的一个重要研究课题。

7、201610059719.1公开了一种炼铁高炉出铁沟用免烘烤捣打料。以重量百分含量表示,所述免烘烤捣打料主要由原料0~1mm铝矾土10~15%、1~3mm铝矾土12~18%、3~5mm铝矾土15~20%、棕刚玉18~23%、碳化硅10~15%、改质沥青8~10%、酚醛树脂7~10%、乌洛托品2~3%和锂辉石粉1~2%制成。提高了捣打料自身的烧结强度,但采用树脂结合污染环境。

8、201410492117.6公开了一种环保型高炉出铁沟捣打料及其制备方法,所述捣打料的组分包括矾土颗粒和/或细粉、棕刚玉颗粒和/或细粉、碳化硅颗粒和/或细粉、粘土细粉、碳源、膨胀剂、防氧化剂以及复合结合剂,其中复合结合剂由改质焦油、改质沥青和浸润剂组成。降低了铁沟捣打料的有害物质含量,其捣打料的苯并(a)芘含量<100ppm,但仍未彻底改变含碳质结合剂的高温下对环境的污染和危害;同时全部采用矿生耐火原料不但成本高,而且需要消耗大量的矿产资源和能源。

9、201410118848.4公开了一种环保型高通铁量免烘烤出铁沟捣打料,其特征在于,以重量份计,由如下原料组成:棕刚玉45—55份、致密刚玉19—27份、sic11—23份、si粉0—8份、si-(3)n-(4)0—12份、活性ɑ-al-(2)o-(3)粉3—6份、鳞片石墨1—5份、结合剂3—8份,其中除结合剂外其他原料总份数为100份;所述结合剂的组成为:含碳树脂40~80份、植物油脂10~40份、蜜胺脲醛树脂5~15份、碳粉2~8份。通过提高捣打料的原料档次提高了捣打料的通铁量,但仍采用大量的树脂、油脂结合;仍未改变树脂、油脂类含碳质结合剂的高温下对环境的污染和危害;同时全部采用矿生耐火原料不但成本高,而且需要消耗大量的矿产资源和能源。

技术实现思路

1、本发明针对现有技术的不足,目的在于提供一种环保型铁沟捣打料制备及施工方法。

2、为实现上述发明目的,本发明采用的技术方案为:

3、提供一种环保型铁沟捣打料,包括骨料粉、聚乙烯醇纤维和硅溶胶;其中:

4、所述骨料粉中,以质量百分比计,包括以下组分:

5、废氧化铝瓷颗粒 52-60%;

6、废碳化硅匣钵颗粒 5~9%;

7、废氧化铝瓷粉 10~14%;

8、废碳化硅抽尘粉 3~7%;

9、废碳化硅匣钵粉 5~9%;

10、废多晶硅切片粉 1-2%;

11、废棕刚玉抽尘粉 8~12%;

12、废电极粉 1~3%;

13、聚乙烯醇纤维为骨料粉质量的0.08-0.12%;

14、硅溶胶为骨料粉质量的7-8%;

15、所述硅溶胶为单质si制备而得,平均粒径9.5-11.5nm。

16、按上述方案,所述硅溶胶中,sio2≥30%;na2o≤0.35%;ph值9.5-10.5;粘度(25℃,mpa.s):4-5。

17、按上述方案,所述废氧化铝瓷颗粒是用后的废电子陶瓷经精选、再生利用加工破碎后所得,所述废氧化铝瓷颗粒al2o3含量≥94%,粒径为8-0.1mm。优选地,8-5mm的颗粒:粒径为5-3mm的颗粒:粒径为3-1mm的颗粒:粒径为1-0.1mm的颗粒的比例为13-15:13-15:18-20:5-13。

18、按上述方案,所述废碳化硅匣钵颗粒是由废的碳化硅匣钵板经精选、再生利用加工破碎为粒径为1-0.1mm的颗粒,sic含量≥80%。

19、按上述方案,所述废氧化铝瓷粉是用后的废电子陶瓷经精选、再生利用加工、粉磨后所得,所述废氧化铝瓷粉的粒度≤74μm,al2o3含量≥93%。

20、按上述方案,所述废碳化硅抽尘粉为破粉碎sic含量≥98%的一级碳化硅时产生的抽尘废料,其sic含量≥95.5%。

21、按上述方案,所述废碳化硅匣钵粉是由废的碳化硅匣钵板经精选、再生利用加工、粉磨后所得,所述废碳化硅匣钵粉的粒度≤74μm,sic含量≥80%。

22、按上述方案,所述废多晶硅切片粉是由多晶硅切割产生的废料粉磨后所得,所述废多晶硅切片粉的粒度≤74μm,si含量≥86%。

23、按上述方案,所述废棕刚玉抽尘粉是棕刚玉破粉碎加工过程中抽尘后所得,所述废棕刚玉抽尘粉的al2o3含量≥87.5%。

24、按上述方案,所述废电极粉是由废的石墨电极经精选、再生利用加工、粉磨后所得,所述废电极粉的粒度≤74μm,c含量≥90%。

25、按上述方案,所述聚乙烯醇纤维是一种分散性良好的80℃水溶性纤维(代表在80℃温度下具有水溶性),5.5-6.5mm长、直径16-18微米,该尺寸型号材质的纤维在该材料中具有最佳的抗爆性能。

26、提供一种上述环保型铁沟捣打料的制备方法,具体步骤为:

27、现场使用时,先将骨粉料与聚乙烯醇纤维搅拌均匀,再加入硅溶胶搅拌均匀,即制得环保型铁沟捣打料。

28、提供一种上述环保型铁沟捣打料的施工方法,具体为:

29、将支沟或渣沟清理干净后喷一层硅溶胶,然后将上述环保型铁沟捣打料放入沟内用振动夯打实,从主沟舀取少量液态高温熔渣逐渐倒在已夯实的捣打料上,4-6分钟后即可使用。

30、按上述方案,将液态高温熔渣倒在已夯实的捣打料上至捣打料50%以上面积被覆盖。

31、本发明提供一种环保型铁沟捣打料,具体工作机理如下:

32、本发明以废氧化铝瓷、废碳化硅匣钵料、废多晶硅切片粉、废棕刚玉抽尘粉、废电极粉和废碳化硅抽尘粉为主体粉料组分,实现了铁沟捣打料骨粉料100%采用废旧耐材的突破。废棕刚玉抽尘粉降低了加液量同时可以调节捣打料的固化时间;废电极粉提供了原捣打料中沥青和树脂提供的碳源;废多晶硅切片粉对废电极粉所含石墨起到抗氧化作用;废碳化硅抽尘粉不但提高了捣打料中碳化硅的含量、提高捣打料的抗渣性,还对硅溶胶结合铁沟捣打料起到塑化作用,同时起到填充作用,降低了结合剂加入量。本发明中主体粉料成分高、高温性能好,既提高了捣打料的高温使用性能,又促进捣打料内部的充分烧结(含有微量的游离杂质高温下形成液相促进骨料与基质的烧结)实现了本发明捣打料100%采用废旧耐材的突破,从而实现了环保型铁沟捣打料的长寿命。

33、本发明中精选的球型度好、平均粒径在10nm左右的硅溶胶,协同特定的聚乙烯醇纤维组合可以使浇注料的抗爆温度显著提高,大幅度提高了溶胶结合捣打料的抗爆性,使得硅溶胶作为结合剂替换高污染树脂结合剂成为了可能。废棕刚玉抽尘粉不但减少了捣打料的加液量,而且促进了溶胶的固化,这可能是由于棕刚玉抽尘粉中所带的碱性杂质在硅溶胶中电离出金属阳离子的原因。

34、本发明通过先在热沟衬喷撒一层溶胶结合剂再放入捣打料进行捣打的方式,使溶胶结合的捣打料可以与沟衬实现充分的“面结合”,避免了因溶胶结合的捣打料直接接近热沟衬材料表面迅速固化造成的结合缝隙或“点结合”。采用熔渣覆盖捣打料表面,可以使捣打料表面迅速固化并烧结而不产生爆裂,提高了溶胶结合捣打料的结合牢固程度,保证了捣打料的使用寿命和质量的稳定性。

35、本发明的有益效果如下:

36、1.本发明提供了一种环保型铁沟捣打料,以100%废旧耐材作为骨料粉,降低了成本,提高了捣打料的高温使用性能,并促进了捣打料内部的充分烧结,实现了环保型铁沟捣打料的长寿命;再配合球型度好、平均粒径在10nm左右的硅溶胶,协同聚乙烯醇纤维,大幅度提高了浇注料的抗爆温度,无需树脂沥青类等有环境污染的组分,更加绿色环保,工业应用性能优异、经济效益与社会效益显著。

37、2.本发明通过先在热沟衬喷撒一层溶胶结合剂再放入捣打料进行捣打最后采用熔渣覆盖捣打料表面的方式,使溶胶结合的捣打料与沟衬实现充分的“面结合”,与沟衬的结合更为牢固,提高了捣打料使用寿命及质量稳定性。

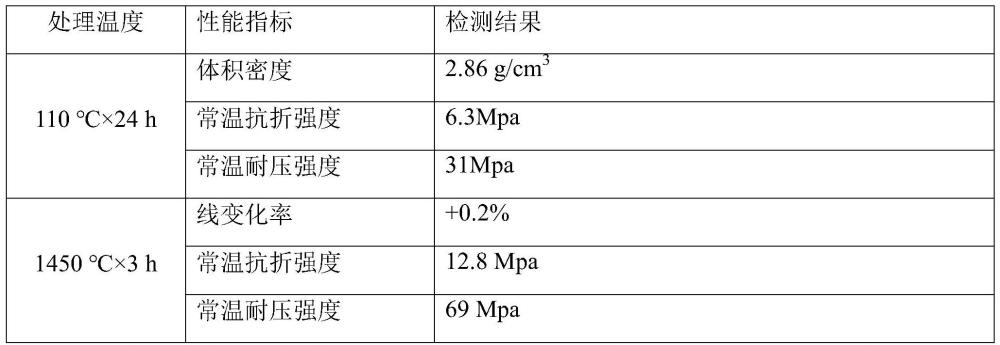

38、3.本发明创新的将硅溶胶结合系统应用于铁沟捣打料,突破了长期以来铁沟捣打料无法摆脱树脂沥青类有环境污染的结合方式的技术瓶颈,为铁沟捣打料真正实现环保无污染提供了良好的基础。

- 还没有人留言评论。精彩留言会获得点赞!